Pytanie 1

Końcowym zabiegiem obróbki cieplnej przecinaka ze stali narzędziowej, jest

Wynik: 4/40 punktów (10,0%)

Wymagane minimum: 20 punktów (50%)

Końcowym zabiegiem obróbki cieplnej przecinaka ze stali narzędziowej, jest

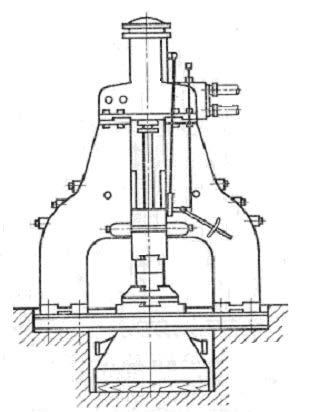

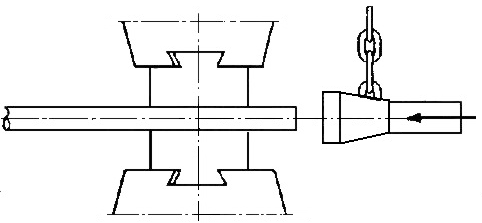

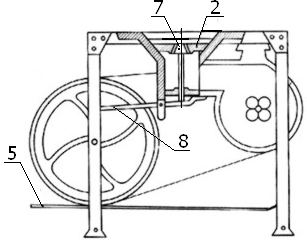

Na rysunku przedstawiono schemat młota

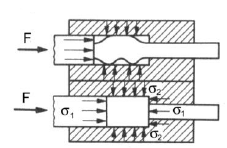

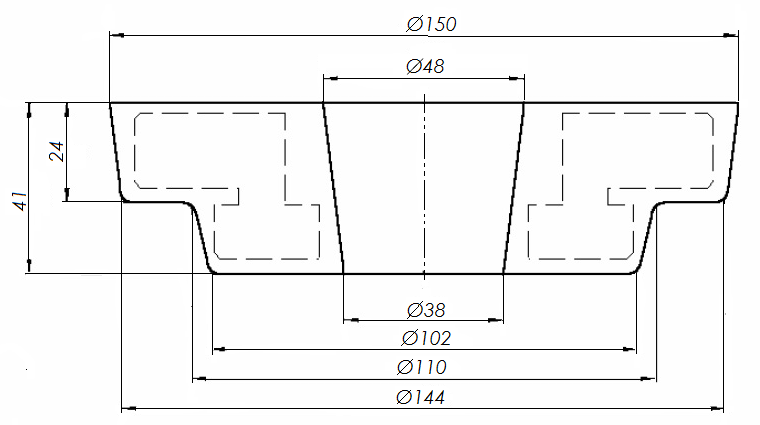

Na rysunku przedstawiono schemat matrycy

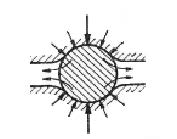

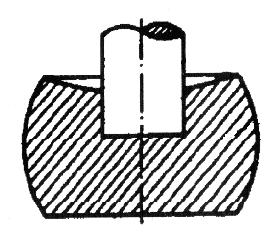

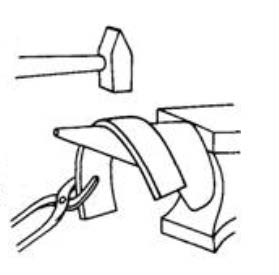

Rysunek przedstawia zabieg kucia

Przed rozpoczęciem pracy z wykorzystaniem pieca kowalskiego gazowego należy

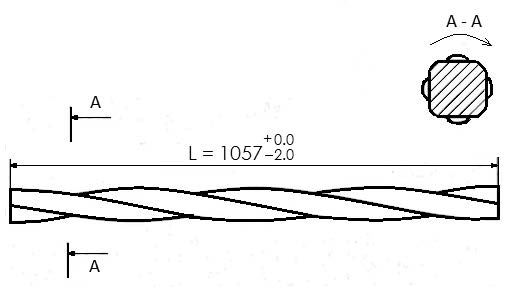

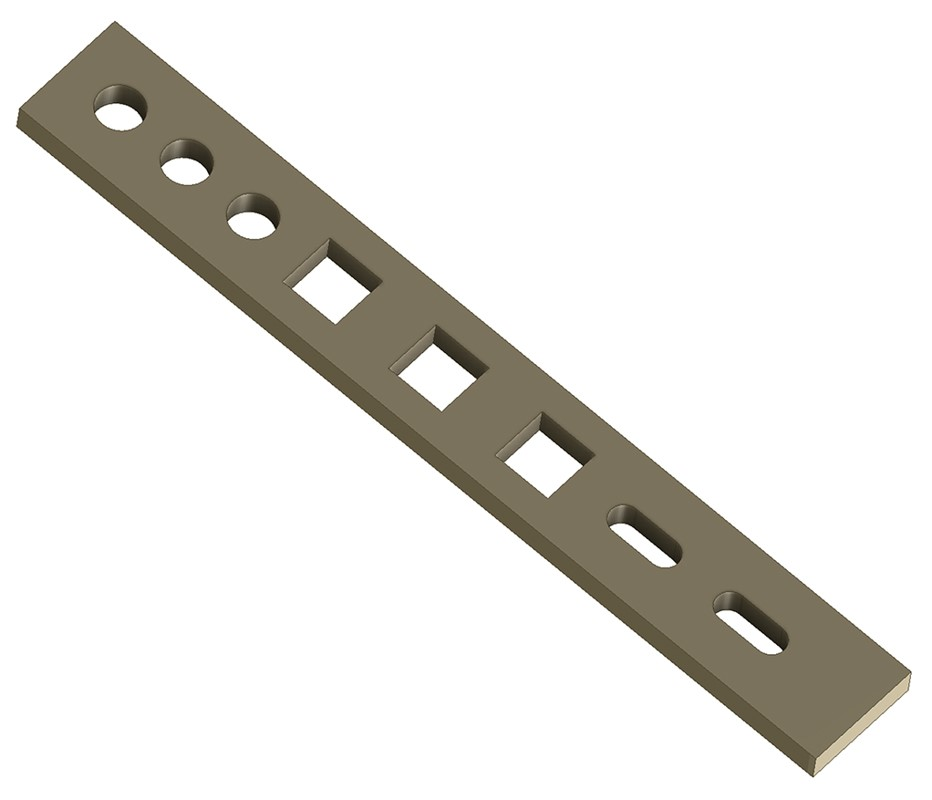

Rysunek przedstawia pręt zwijany o przekroju

Rysunek przedstawia szkic zawiasu

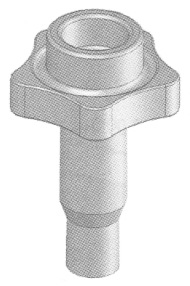

Do produkcji seryjnej odkuwki pokazanej na rysunku należy zastosować

Rysunek przedstawia schemat zabiegu

Na rysunku przedstawiono

Stal nagrzana do temperatury 840°C ma kolor

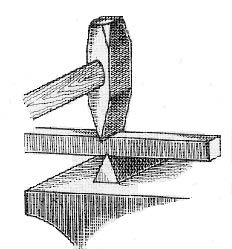

Operacją kowalską przedstawioną na rysunku, jest

Dla których wyrobów nie należy stosować operacji kucia?

Którą część kowadła wykorzystano do wykonania zabiegu wyginania przedstawionego na rysunku?

Podczas rozpalania paleniska kowalskiego pracownik jest narażony na

Półwyrób stalowy o maksymalnym przekroju kwadratowym 155 × 155 mm, z którego w drodze walcowania otrzymuje się wyroby gotowe, to

Do wykonania obucha młotka należy zastosować stal

Produkcję dużej liczby płaskowników, jak na przedstawionym rysunku, należy wykonać

Brak odpowiedzi na to pytanie.

Widoczne na rysunku połączenie nierozerwalne stalowych elementów wyrobu kowalskiego, jest wykonane techniką

Brak odpowiedzi na to pytanie.

Rysunek przedstawia zabieg

Brak odpowiedzi na to pytanie.

Konsekwencją nieprawidłowej kontroli temperatury i czasu nagrzewania materiału do kucia jest jego

Brak odpowiedzi na to pytanie.

Paliwem kowalskim, które nie zawiera siarki jest

Brak odpowiedzi na to pytanie.

Do nagrzewania stali narzędziowej z uwagi na możliwość niekorzystnej zmiany jej składu chemicznego, nie powinno stosować się

Brak odpowiedzi na to pytanie.

Podczas kucia swobodnego pracownik nie jest narażony na

Brak odpowiedzi na to pytanie.

Z tabeli wynika, że prawidłowo dobrana temperatura wyżarzania mosiądzu wynosi

| Materiał | Temperatura w °C | |

|---|---|---|

| kucia | wyżarzania | |

| stal konstrukcyjna miękka | 850÷1150 | 700÷750 |

| stal konstrukcyjna twarda | 950÷1150 | 680÷700 |

| brąz | 500 | 550÷600 |

| mosiądz | 750 | 550÷600 |

| stopy aluminium | 440÷480 | 350÷400 |

| stopy magnezu | 350 | - |

Brak odpowiedzi na to pytanie.

Zmiany kształtu lub średnicy odkuwki o wydłużonych kształtach dokonuje się na

Brak odpowiedzi na to pytanie.

Przedstawione na zdjęciu stanowisko służy do

Brak odpowiedzi na to pytanie.

Na rysunku przedstawiono przekrój pieca

Brak odpowiedzi na to pytanie.

Jaką obróbkę cieplną należy przeprowadzić aby zmniejszyć nadmierną kruchość i usunąć naprężenia bezpośrednio po hartowaniu?

Brak odpowiedzi na to pytanie.

Na rysunku przedstawiono piec

Brak odpowiedzi na to pytanie.

Do wykonania matrycy do obróbki plastycznej wykorzystuje się stal narzędziową ulepszoną cieplnie do twardości

Brak odpowiedzi na to pytanie.

Stal, żarząca się kolorem żółto-czerwonym, nagrzana jest do temperatury około

Brak odpowiedzi na to pytanie.

Na zamieszczonym rysunku paleniska kowalskiego, kotlina oznaczona jest numerem

Brak odpowiedzi na to pytanie.

Na wykonanie 1 przęsła płotu potrzeba 50 m pręta o średnicy 10 mm, którego cena za 1 kg wynosi 4,20 zł. Na podstawie danych zawartych w tabeli określ, jaki będzie koszt materiału na wykonanie 10 przęseł?

| Średnica pręta mm | Masa teoretyczna kg/m |

|---|---|

| 10 | 0,617 |

| 12 | 0,888 |

| 14 | 1,21 |

| 16 | 1,58 |

| 18 | 2,00 |

| 20 | 2,47 |

Brak odpowiedzi na to pytanie.

Wadą wyrobu kutego, który powstał z materiału posiadającego zbyt dużą jamę usadową, będzie

Brak odpowiedzi na to pytanie.

Na rysunku przedstawiono elementy grzejne urządzenia do nagrzewania

Brak odpowiedzi na to pytanie.

W celu przygotowania wsadu do wykonania odkuwki o objętości 565,2 cm³ pręt okrągły o średnicy φ120 mm należy przyciąć tak, by jego długość wynosiła

Brak odpowiedzi na to pytanie.

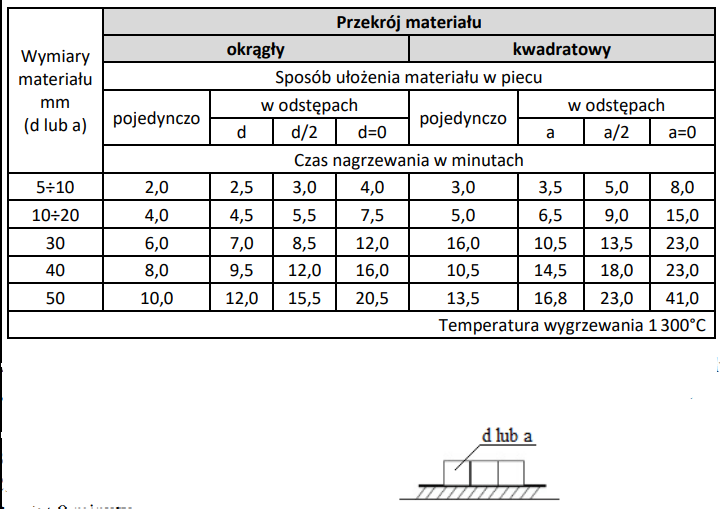

Na podstawie danych zawartych w tabeli określ czas nagrzewania dla pręta kwadratowego o polu przekroju 1 600 mm², ułożonego w piecu o temperaturze 1 300°C, tak jak na przedstawionym schemacie.

Brak odpowiedzi na to pytanie.

Na rysunku przedstawiono

Brak odpowiedzi na to pytanie.

W celu usunięcia naprężeń hartowniczych z zachowaniem uzyskanej twardości, stal węglową należy nagrzać do temperatury około

Brak odpowiedzi na to pytanie.