Pytanie 1

Zgodnie z zasadą programowania przy użyciu SFC

Wynik: 23/40 punktów (57,5%)

Wymagane minimum: 20 punktów (50%)

Zgodnie z zasadą programowania przy użyciu SFC

Do którego segmentu pamięci w sterowniku PLC podczas wykonywania programu są generowane odniesienia do sprawdzania stanów fizycznych wejść urządzenia?

Jaki blok funkcjonalny powinien być zastosowany w systemie sterującym, który umożliwia śledzenie liczby pojazdów na parkingu?

Jaki symbol literowy zgodny z normą IEC 61131 jest używany w oprogramowaniu sterującym dla PLC do wskazywania jego fizycznych dyskretnych wejść?

Wskaż wynik minimalizacji funkcji logicznej dla układu sterowania zapisanej w tablicy Karnaugha dokonanej dla wartości logicznych "1".

| x \ yz | 00 | 01 | 11 | 10 |

|---|---|---|---|---|

| 0 | 1 | 0 | 0 | 1 |

| 1 | 1 | 0 | 0 | 1 |

Która z podanych funkcji programowych w sterownikach PLC jest przeznaczona do realizacji operacji dodawania?

Jakie czynności należy wykonać tuż przed przesłaniem programu sterującego z komputera do pamięci sterownika PLC?

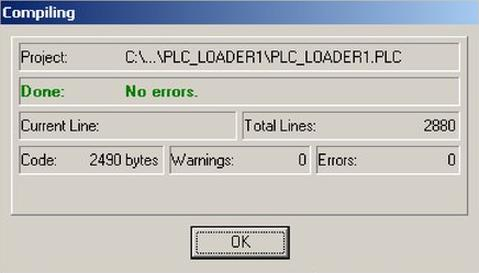

Przedstawione na rysunku okno dialogowe oprogramowania sterownika PLC wyświetlane jest podczas

Który warunek zagwarantuje przejście z kroku k do kroku k+1?

Jaką z poniższych instrukcji należy zastosować przy programowaniu sterownika PLC w języku LD, aby móc uzależnić proces sterowania od daty i czasu?

Który symbol literowy jest wykorzystywany w programie sterującym dla PLC, który spełnia normy IEC 61131, do adresacji jego fizycznych analogowych wyjść?

Wskaż operator w języku IL, który musi być użyty w programie sterującym, aby zrealizować wywołanie bloku funkcyjnego FUN_1?

Jakie dane powinny być zdefiniowane w programie sterującym jako dane typu BOOL?

Podaj operatora, który jest stosowany w języku IL i musi być uwzględniony w programie sterującym, aby zrealizować wywołanie bloku funkcyjnego FUN_1?

Jaką czynność należy wykonać, aby przekształcić kod źródłowy w wersję programu, którą można przesłać do pamięci sterownika?

W jaki sposób powinno się zdefiniować dane w programach sterowników PLC, które mają postać sekwencji znaków lub cyfr, przy czym cyfry traktowane są jedynie jako znaki (bez przypisanej wartości)?

Jaki krok powinien być wykonany po edytowaniu programu, zanim zostanie on zapisany do PLC?

Jaką czynność należy wykonać jako pierwszą przed rozpoczęciem instalacji oprogramowania dedykowanego do programowania sterowników PLC?

Jaką z podanych zależności logicznych należy uwzględnić w programie kontrolnym, aby można było każdorazowo sygnalizować aktywność tylko jednego z trzech czujników podłączonych do kolejnych wejść sterownika?

Które polecenie umożliwi przeniesienie programu z komputera do sterownika PLC?

Jakie kroki należy podjąć w celu stworzenia układu kombinacyjnego asynchronicznego?

Które z poniższych działań jest częścią procesu programowania sterowników PLC?

Jakim kolorem sygnalizowane jest w sterowniku PLC działanie w trybie RUN?

Jak skutecznie programować sterownik PLC w celu sterowania silnikiem elektrycznym?

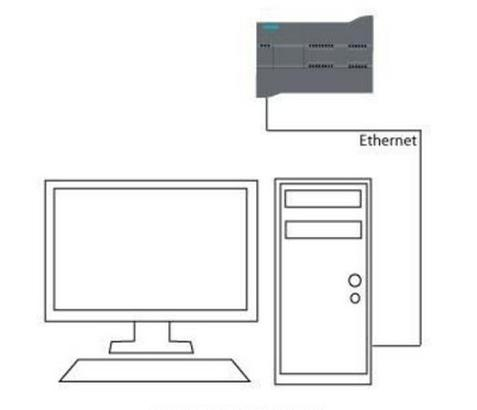

Interfejs sieciowy, symbolicznie przedstawionego na rysunku komputera, z zainstalowanym oprogramowaniem do programowania sterowników PLC, posiada przypisany adres IP 192.168.100.2. Który z podanych adresów IP należy nadać sterownikowi aby mógł komunikować się z komputerem?

Jakiej z wymienionych aktywności nie powinien wykonywać operator pras hydraulicznych sterowanych przez sterownik PLC?

Wskaż poprawny sposób adresowania 32 bitowej zmiennej w pamięci systemu PLC.

W jakich częściach sieci SFC wykorzystuje się oznaczenia literowe N, S, D?

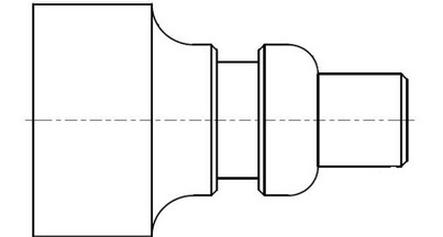

Która kolejność czynności technologicznych, przy projektowaniu algorytmu sterowania pracą obrabiarki CNC, zagwarantuje prawidłowe wykonanie elementu przedstawionego na rysunku?

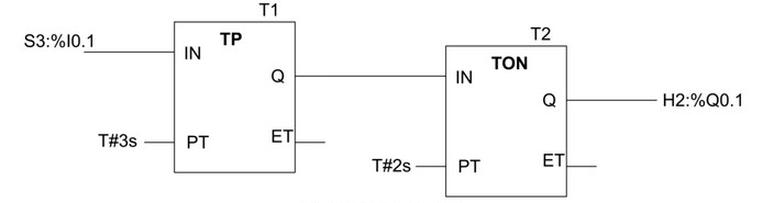

Z wykonywanego przez sterownik PLC programu wynika, że pojawienie się stanu wysokiego na wejściu I0.1 (S3) sterownika spowoduje uaktywnienie wyjścia Q0.1 (H2) z opóźnieniem czasowym równym

Które z poniższych wskazówek dotyczących komunikacyjnej sieci sterowników PLC jest nieprawdziwe?

Zgodnie z zasadami opracowywania programu w języku SFC

Konwersja programu napisanego w języku LD na kod maszynowy, który jest zrozumiały dla jednostki centralnej PLC, odbywa się w środowisku narzędziowym PLC przy użyciu polecenia

Jaki jest podstawowy cel stosowania programowalnych sterowników logicznych (PLC) w systemach mechatronicznych?

Jak określa się cechę sterownika PLC, która umożliwia zachowanie aktualnych wartości operandów użytych w programie podczas przełączania z trybu RUN na STOP lub po utracie zasilania?

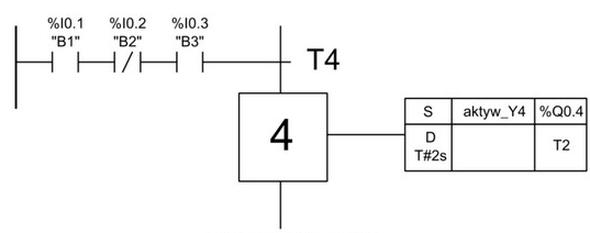

Na podstawie przedstawionego fragmentu algorytmu SFC, wskaż warunek który musi zostać spełniony przed wykonaniem kroku 4.

W przypadku PLC, odwołanie do zmiennej 32-bitowej powinno być zapisane w formacie rozpoczynającym się literą

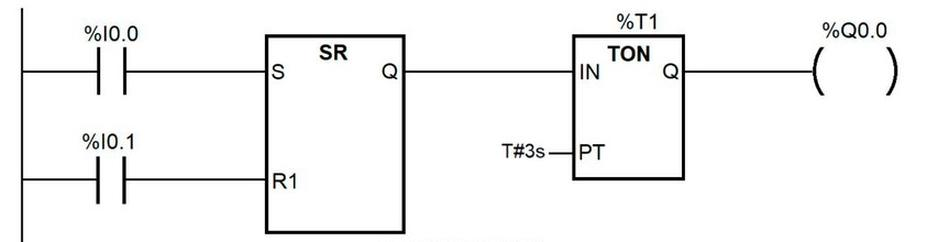

Zgodnie z programem przedstawionym na rysunku wyjście %Q0.0 przyjmie stan 1

Które z wymienionych komend spowoduje przeniesienie programu z PLC do pamięci komputera?

Który z podanych kwalifikatorów działań, używanych w metodzie SFC, definiuje zależności czasowe?