Pytanie 1

Ile wartości kompensacyjnych posiadają wiertła używane w obrabiarkach numerycznych?

Wynik: 0/40 punktów (0,0%)

Wymagane minimum: 20 punktów (50%)

Ile wartości kompensacyjnych posiadają wiertła używane w obrabiarkach numerycznych?

Który instrument jest wykorzystywany do określenia grubości zębów kół zębatych na średnicy podziałowej?

Brak odpowiedzi na to pytanie.

Smar ŁT-41, używany w utrzymaniu maszyn i urządzeń, jest rodzajem środka smarnego

Brak odpowiedzi na to pytanie.

W trakcie toczenia materiału najbardziej pożądanym ze względu na wytrzymałość narzędzia jest wiór

Brak odpowiedzi na to pytanie.

Której obrabiarki CNC dotyczą dane techniczne przedstawione w tabeli?

| STÓŁ | Powierzchnia | 450 x 160 mm |

| Maks. obciążenie | 50 kg | |

| Żłobki T (ilość x szer. x długość) | 2 x 12H7 x 100 mm | |

| X/Y/Z przesuwy | 300/160/250 mm | |

| OBSZAR PRACY | Odległość od czoła wrzeciona do stołu | 100÷350 mm |

| Odległość od osi wrzeciona do kolumny | 170 mm | |

| WRZECIONO | Stożek wrzeciona | ISO 30 |

| Obroty wrzeciona | 0÷4000 obr/min | |

| Moc napędu głównego | 1,1/1,5 kW | |

| Moment napędu głównego M100/1000 obr/min | 3/1,1 Nm | |

| PRZESUWУ | X/Y/Z szybki przesuw | 6/6/6 m/min |

| MAGAZYN NARZĘDZI | Wymiana narzędzia | Ręczna tuleja zaciskowa |

| Oprawka narzędziowa | DIN 69871 |

Brak odpowiedzi na to pytanie.

Który fragment programu wskazuje na aktywację korekcji prawostronnej narzędzia?

Brak odpowiedzi na to pytanie.

Podczas obróbki zewnętrznej powierzchni wałka, jednym z symptomów zużycia ostrza narzędzia jest wzrost

Brak odpowiedzi na to pytanie.

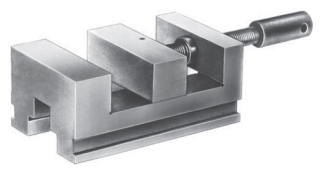

Przedstawionym na rysunku uchwytem obróbkowym jest imadło

Brak odpowiedzi na to pytanie.

Na podstawie danych w tabeli i treści zadania oblicz wartość posuwu minutowego ft = fz • z • n przy obróbce stopu aluminium frezem pełnowęglikowym czteroostrzowym o średnicy d1 = 10 mm, jeżeli prędkość obrotowa wrzeciona n = 4000 obr/min.

| Zalecane parametry skrawania dla frezów pełnowęglikowych | |||||||||

|---|---|---|---|---|---|---|---|---|---|

| Materiał | Wytrzymałość | nr DIN | nr | vc | fz(mm) przy Ø frezu d1 | ||||

| N/mm² | materiałowy | m/min | 2-3 | 4-5 | 6-10 | 12-16 | 20 | ||

| Stop aluminium < 10% Si | ~550 | AlMg 3 | 3 3535 3 4365 | 800 | 0,02 | 0,03 | 0,05 | 0,08 | 0,12 |

Brak odpowiedzi na to pytanie.

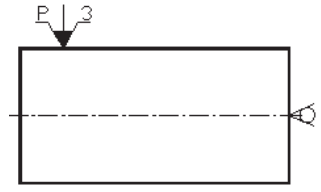

Rysunek przedstawia schemat ustalenia i zamocowania przedmiotu obrabianego w

Brak odpowiedzi na to pytanie.

W trybie AUTOMATIC operator nie ma możliwości

Brak odpowiedzi na to pytanie.

Jakie narzędzie powinno być użyte do określenia średnicy wałka Ø45+0,03?

Brak odpowiedzi na to pytanie.

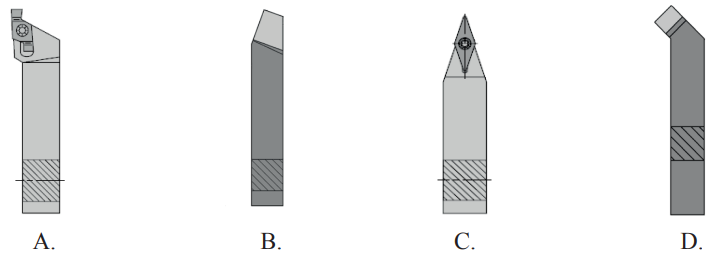

Który z przedstawionych na rysunku noży tokarskich można wykorzystać do wykonania zabiegu toczenia czołowego?

Brak odpowiedzi na to pytanie.

Jakie oznaczenie bloku programu wskazuje na ruch narzędzia po łuku?

Brak odpowiedzi na to pytanie.

Aby uzyskać na obrabianej powierzchni chropowatość Ra równą 0,16 µm, obróbkę należy wykonać przy użyciu

Brak odpowiedzi na to pytanie.

Pracując na tokarce CNC z hydraulicznym systemem mocującym, pojawił się komunikat: "Przekroczony zakres mocowania". Aby dowiedzieć się o możliwych przyczynach i metodach naprawy usterki, należy sprawdzić instrukcję

Brak odpowiedzi na to pytanie.

Urządzeniem stosowanym do oceny chropowatości powierzchni jest

Brak odpowiedzi na to pytanie.

Dokumentacja techniczna maszyny nie zawiera

Brak odpowiedzi na to pytanie.

Zalecane wartości skrawania podczas procesu obróbczy na tokarce CNC wynoszą: vf = 220 mm/min oraz fn = 0,20 mm/obr. Który fragment programu sterującego zawiera te zalecane wartości skrawania?

Brak odpowiedzi na to pytanie.

Która funkcja przygotowawcza umożliwia synchronizację ruchu noża z obrotami wrzeciona i jest odpowiednia do programowania toczenia gwintu?

Brak odpowiedzi na to pytanie.

Przedstawiony na rysunku sprawdzian (oznaczenie MSLb 15÷21) służy do kontroli

Brak odpowiedzi na to pytanie.

Maszyna CNC wykonująca obróbkę wielu elementów uruchamiana jest w trybie

Brak odpowiedzi na to pytanie.

Jak określa się punkt ustalony przez programistę, względem którego definiowane są współrzędne w programie obróbczo-technologicznym?

Brak odpowiedzi na to pytanie.

W trakcie procesu obróbki tokarskiej wystąpiła przerwa w zasilaniu. W takiej sytuacji należy przede wszystkim

Brak odpowiedzi na to pytanie.

Aby przeprowadzić testowanie programu obróbczego na maszynie CNC w trybie "automatycznym" blok po bloku, konieczne jest uruchomienie funkcji

Brak odpowiedzi na to pytanie.

Która z poniższych funkcji pomocniczych aktywuje podawanie chłodziwa?

Brak odpowiedzi na to pytanie.

Jaką wartość powinien mieć posuw minutowy (vf) podczas frezowania narzędziem frezarskim z sześcioma ostrzami (z = 6), gdy zalecany posuw wynosi fz = 0,2 mm/ostrze, a prędkość obrotowa freza to n = 600 min-1?

Użyj wzoru: vf= fzz n

Brak odpowiedzi na to pytanie.

Aby zmierzyć średnicę wałka Ø28±0,01, jaka metoda pomiarowa będzie odpowiednia?

Brak odpowiedzi na to pytanie.

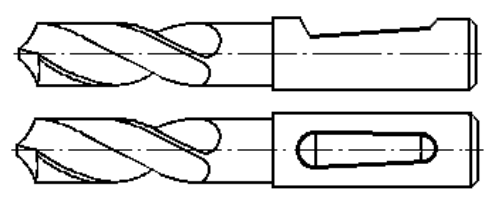

Wiertło przedstawione na rysunku posiada chwyt typu

Brak odpowiedzi na to pytanie.

W którym z wymienionych bloków (obróbka na tokarce CNC) ustawiono stałą prędkość skrawania?

Brak odpowiedzi na to pytanie.

Korzystając z tabeli, oblicz maksymalną głębokość skrawania podczas obróbki zgrubnej, jeżeli: długość krawędzi skrawającej l = 10 mm oraz sin Kr = 0,7.

| Parametry skrawania | Obróbka dokładna | Obróbka zgrubna |

|---|---|---|

| ap(min) | 0,8 • rε | 1,2 • rε |

| ap(max) | 0,3 • l • sinKr | 0,4 • l • sinKr |

Brak odpowiedzi na to pytanie.

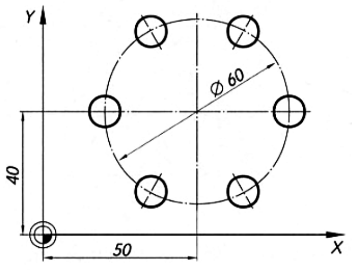

Który fragment programu posiada poprawne wartości parametrów cyklu wiercenia otworów położonych na okręgu?

Znaczenie parametrów: B – promień okręgu, D – kąt między otworami, A – kąt pierwszego otworu z osią X, S – liczb otworów.

Brak odpowiedzi na to pytanie.

Pryzmę magnetyczną najczęściej wykorzystuje się do ustalania oraz mocowania

Brak odpowiedzi na to pytanie.

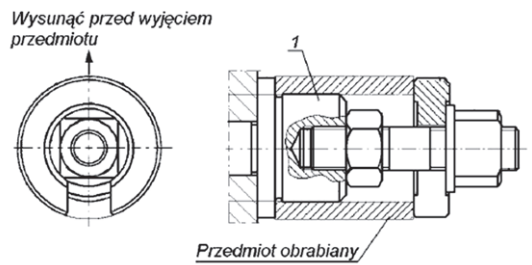

Przedstawiony na rysunku panel sterowania zaciskiem mocowania narzędzia we frezarce wyposażony jest w przyrząd pomiarowy umożliwiający bezpośrednią kontrolę

Brak odpowiedzi na to pytanie.

Na tokarce można realizować obróbkę elementów o dużych średnicach oraz niewielkich wysokościach.

Brak odpowiedzi na to pytanie.

W przypadku produkcji wielkoseryjnej, aby zweryfikować poprawność wykonania gwintu zewnętrznego M16x1.5, należy zastosować przyrząd do gwintów

Brak odpowiedzi na to pytanie.

Na rysunku przedstawiono sposób mocowania tulei na tokarce za pomocą trzpienia

Brak odpowiedzi na to pytanie.

Przedstawioną na rysunku oprawkę mocuje się na

Brak odpowiedzi na to pytanie.

Jaką ilość wartości korekcyjnych ma nóż oprawkowy z radiusem zaokrąglenia r = 0,4 mm?

Brak odpowiedzi na to pytanie.

Bloki programu kontrolującego mogą być wprowadzane do sterownika w trybie działania

Brak odpowiedzi na to pytanie.