Pytanie 1

Który z poniższych języków programowania dla sterowników PLC jest językiem tekstowym?

Wynik: 27/40 punktów (67,5%)

Wymagane minimum: 20 punktów (50%)

Który z poniższych języków programowania dla sterowników PLC jest językiem tekstowym?

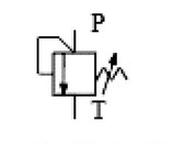

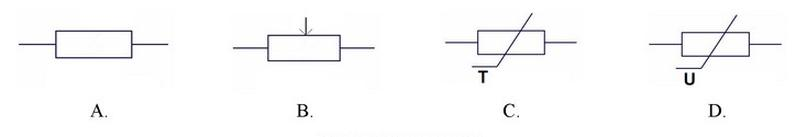

Symbol graficzny oznacza zawór

Aby maksymalnie zwiększyć zasięg przesyłania danych oraz ograniczyć wpływ zakłóceń elektromagnetycznych na transmisję w systemie mechatronicznym przy realizacji sterowania sieciowego, jaki kabel należy wykorzystać?

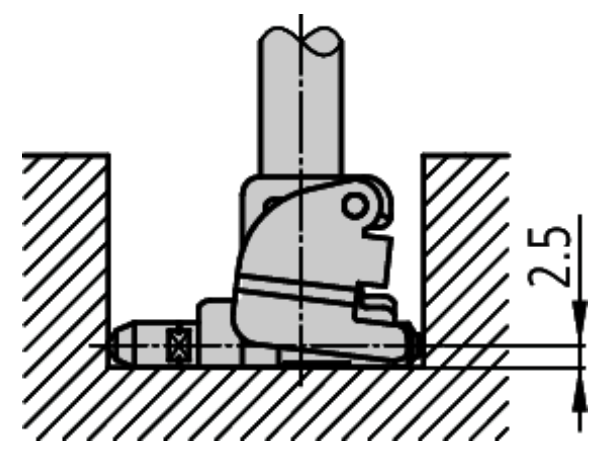

Demontaż niepodłączonego elementu, przedstawionego na rysunku, zamontowanego na szynie DIN wymaga użycia

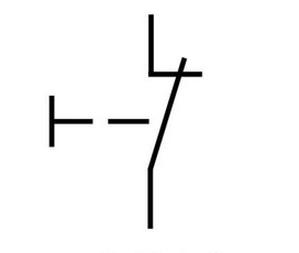

Jaki rodzaj wyłącznika przedstawiono na rysunku?

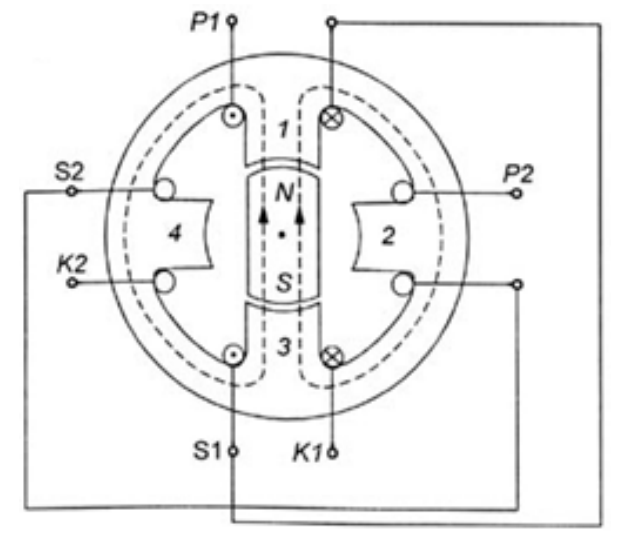

Silnik krokowy zastosowany w napędzie mechatronicznym sterowany jest za pomocą dedykowanego układu mikroprocesorowego. Która z wymienionych sekwencji komutacji spowoduje wirowanie wirnika silnika w prawo?

Jakie jest medium robocze w systemie hydraulicznym?

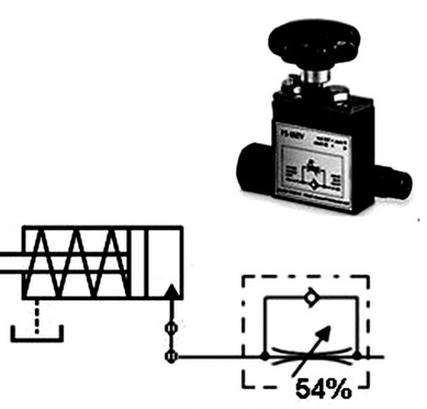

W układzie hydraulicznym zainstalowano zawór dławiąco-zwrotny w sposób pokazany na rysunku. Jaką reakcję wywołuje w tym układzie odkręcanie pokrętła ręcznego?

W siłowniku o jednostronnym działaniu, w trakcie realizacji ruchu roboczego tłoka, doszło do nagłego wstrzymania ruchu tłoczyska. Ruch ten odbywał się bez obciążenia i nie zaobserwowano nieszczelności w układzie pneumatycznym. Jakie mogą być przyczyny zatrzymania tłoczyska?

Komutatorowa prądnica tachometryczna podłączona do wału silnika wykonawczego, działającego w systemie mechatronicznym, stanowi przetwornik

Którym medium roboczym jest zasilane urządzenie o symbolu graficznym przedstawionym na rysunku?

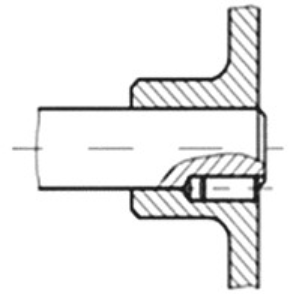

Który rodzaj połączenia przedstawiono na rysunku?

Którego z narzędzi przedstawionych na ilustracjach należy zastosować do cięcia przewodów miedzianych, wykorzystanych do budowy instalacji hydraulicznej?

Którą metodą jest mierzona prędkość obrotowa przy pomocy przedstawionego na rysunku miernika?

Silnik elektryczny generuje hałas z powodu kontaktu wentylatora z osłoną wentylacyjną. Aby obniżyć poziom hałasu, należy

Którego urządzenia dotyczą podane w tabeli parametry?

| Ilość wejść 24 VDC | |

| Ilość wyjść przekaźnikowych | |

| Rozszerzenie we/wy | Maksymalna ilość |

| Maksymalna ilość we/wy | |

| Pojemność programu | |

| Czas przetwarzania | Instrukcji podstawowych |

| systemowych | |

| Pamięć danych | Wewnętrznych bajtów |

| Słów wewnętrznych | |

| Timery | |

| Liczniki | |

| Zasilanie | Znamionowe napięcie zasilania |

Na którym z rysunków przedstawiono symbol graficzny warystora?

Które z narzędzi należy zastosować do usuwania nadmiaru roztopionego lutu z miejsca lutowania?

Niewielkie, drobne zarysowania na tłoczysku hydraulicznego siłownika eliminuje się za pomocą

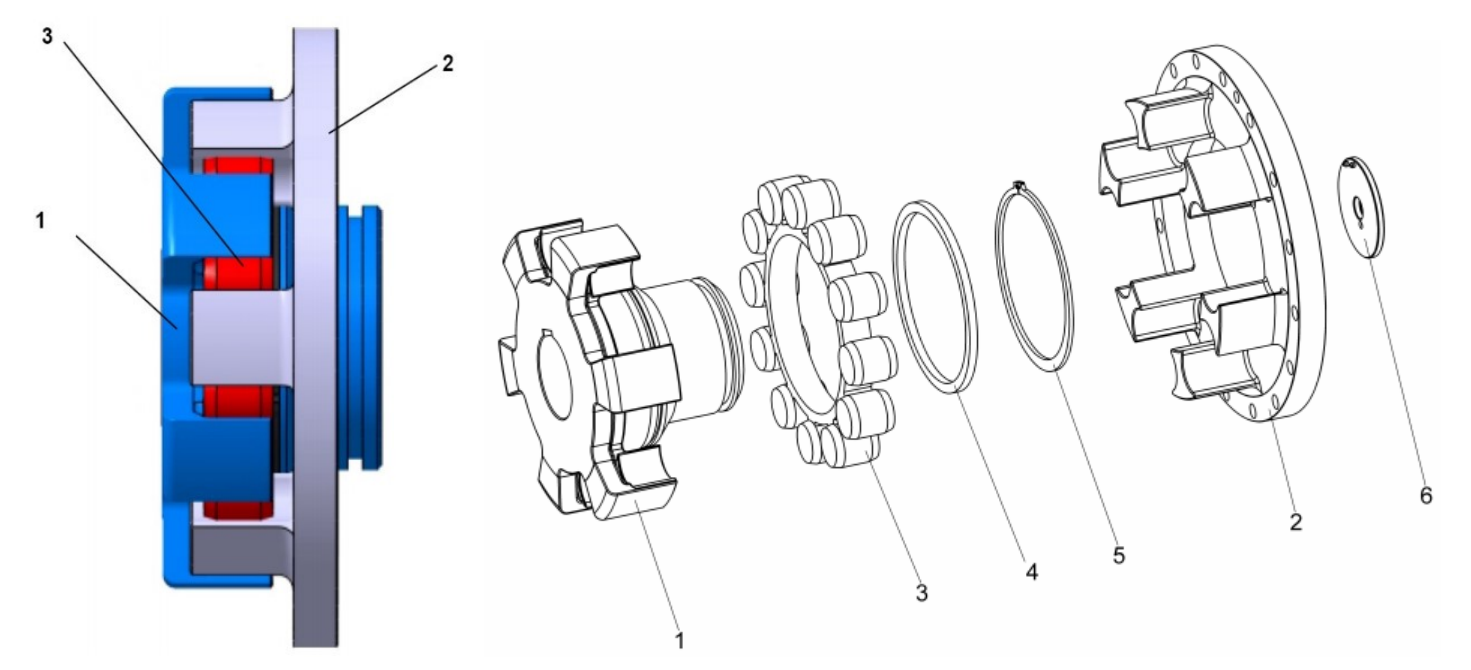

Wskaż prawidłowe przyporządkowanie cyfr wskazujących części sprzęgła kłowego do ich nazw.

| Piasta sprzęgła | Kołnierz przykręcany | Wkładka elastyczna | Pierścienie osadcze | Podkładka zabezpieczająca | |

|---|---|---|---|---|---|

| Przyporządkowanie 1. | 1 | 2 | 3 | 4 | 5 | 6 |

| Przyporządkowanie 2. | 3 | 1 | 2 | 4 | 5 | 6 |

| Przyporządkowanie 3. | 4 | 2 | 3 | 5 | 6 | 1 |

| Przyporządkowanie 4. | 5 | 1 | 2 | 4 | 6 | 3 |

Na rysunku przedstawiono symbol graficzny

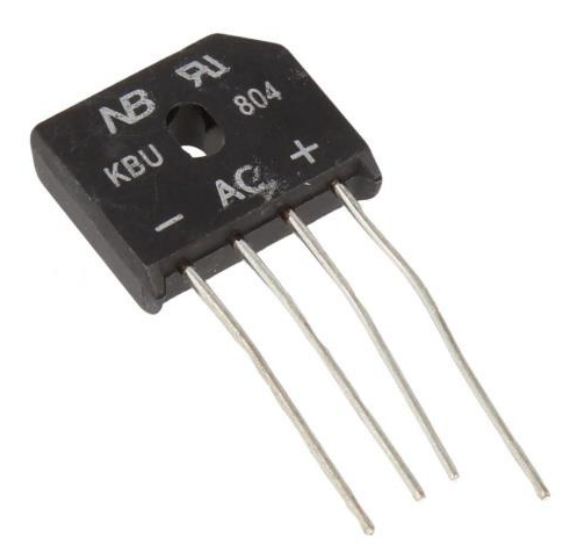

Jakie jest zastosowanie przedstawionego na ilustracji elementu?

Narzędzia przedstawione na rysunku są stosowane do

Którego z wymienionych przyrządów pomiarowych należy użyć do wykonania pomiaru szerokości bardzo głębokiego otworu nieprzelotowego blisko dna w sposób przedstawiony na ilustracji?

Jaką z wymienionych czynności należy regularnie przeprowadzać w trakcie konserwacji systemu pneumatycznego?

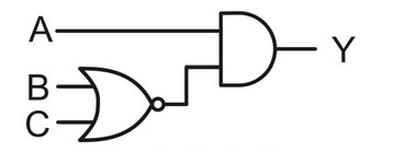

Dla którego stanu wejść na wyjściu Y układu logicznego pojawi się "1"?

Jakie rozszerzenie nazwy pliku w systemie Windows wskazuje na pliki wykonywalne?

Do połączeń spoczynkowych trwałych nie wlicza się

W przekładni zbudowanej z kół przedstawionych na rysunku należy zastosować pasek

Przed wykonaniem czynności konserwacyjnych zawsze należy

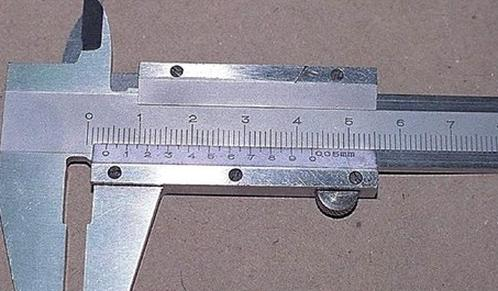

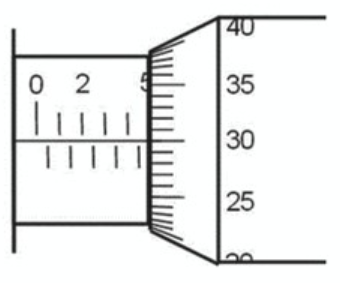

Jaka jest średnica wałka zmierzona suwmiarką, której noniusz przedstawiono na rysunku?

Z informacji o parametrach wynika, że cewka elektrozaworu jest przeznaczona do pracy z napięciem przemiennym o wartości 230 V. Jaką wartość ona reprezentuje?

Pierścienie uszczelniające siłownika dwustronnego działania są oznaczone cyframi

Przez jaki element manipulatora realizowane są różne operacje manipulacyjne?

Który element należy zamontować we wskazanym strzałką otworze podzespołu przedstawionego na rysunku?

Najważniejszym parametrem opisującym kondensator jest

Wartość mocy czynnej wskazana przez watomierz wynosi

Odczytaj wynik pomiaru wykonanego mikrometrem.

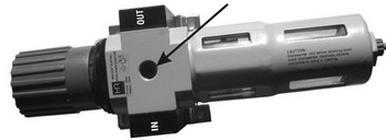

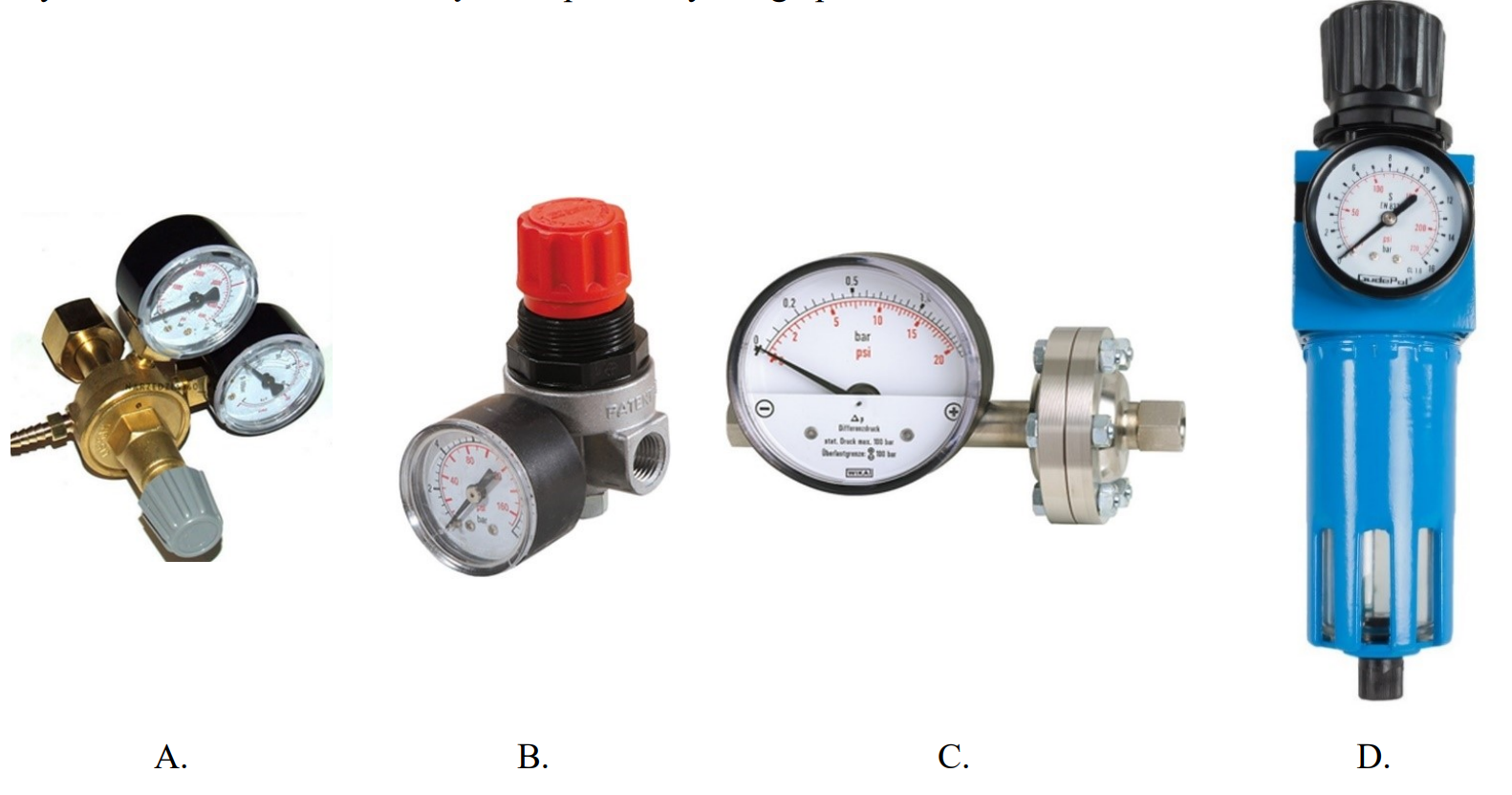

Który z przedstawionych na rysunkach podzespołów zapewnia redukcję ciśnienia i zatrzymanie cząstek stałych w układzie zasilania urządzenia pneumatycznego powietrzem?

Aby odkręcić śrubę z sześciokątnym gniazdem, konieczne jest zastosowanie klucza