Pytanie 1

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Wynik: 29/40 punktów (72,5%)

Wymagane minimum: 20 punktów (50%)

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Oprogramowanie komputerowe, które monitoruje procesy w systemach i posiada kluczowe funkcje takie jak gromadzenie, wizualizacja oraz archiwizacja danych, a także alarmowanie i kontrolowanie przebiegu procesu, to oprogramowanie

W systemie alarmowym, który jest aktywowany za pomocą pilota radiowego, zasięg jego działania znacznie się zmniejszył. Jakie może być najprawdopodobniejsze źródło tego problemu?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Która z technik identyfikacji miejsca nieszczelności w systemach pneumatycznych jest najczęściej używana?

Na wyświetlaczu drukarki pojawił się kod błędu E02. Na podstawie fragmentu instrukcji serwisowej określ sposób naprawy usterki.

| Kod błędu | Opis |

|---|---|

| E01 | Brak papieru w kasecie (tacy na papier). |

| E02 | Kaseta z atramentem nie została rozpoznana. |

| E03 | Brak płyty CD lub DVD na tacy na płyty CD/DVD. |

| E04 | Pokrywa zbiorników z atramentem jest otwarta |

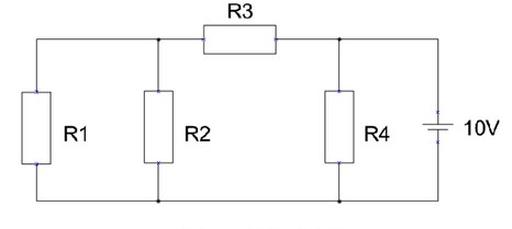

W obwodzie o schemacie przedstawionym na rysunku wartości rezystancji wynoszą: R1 = R2 = 100 Ω, R3 = R4 = 50 Ω. Określ, który z rezystorów jest uszkodzony, jeżeli przez źródło płynie prąd o natężeniu 100 mA.

Przegląd instalacji hydraulicznej urządzenia mechatronicznego obejmuje

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Określ, na podstawie wytycznych zamieszczonych w tabeli, jakie czynności konserwacyjne sprężarki tłokowej powinny być wykonywane najczęściej.

| Czynność | Cykle | |

|---|---|---|

| Filtr ssący | kontrolowanie | co tydzień |

| czyszczenie | co 60 godzin eksploatacji | |

| wymiana | zależnie od potrzeb (co najmniej raz w roku) | |

| Kontrola stanu oleju | codziennie przed uruchomieniem | |

| Wymiana oleju | pierwsza wymiana | po 40 godzinach eksploatacji |

| kolejne wymiany | raz w roku | |

| Spust kondensatu | co najmniej raz w tygodniu | |

| Czyszczenie zaworu zwrotnego | co najmniej raz w roku | |

| Pasek klinowy | kontrola naprężenia | co tydzień |

| wymiana | w przypadku zużycia | |

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

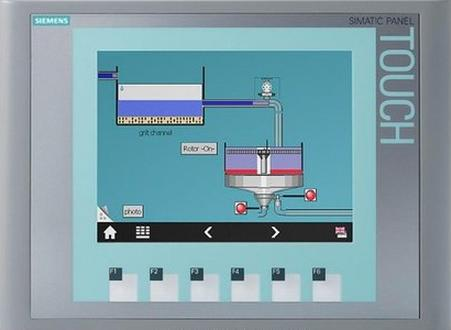

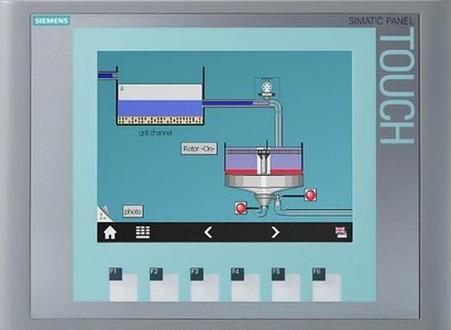

Urządzenie przedstawione na rysunku, w projektowanym systemie mechatronicznym, będzie mogło pełnić funkcję

Który rodzaj oprogramowania komputerowego monitoruje przebieg procesu oraz dysponuje funkcjami w zakresie m.in. gromadzenia, wizualizacji i archiwizacji danych oraz kontrolowania i alarmowania?

Na wyświetlaczu panelu operatorskiego falownika wyświetla się kod błędu F005. Określ na podstawie tabeli z instrukcji serwisowej co może być przyczyną sygnalizowania wystąpienia błędu.

| Kod błędu | Opis uszkodzenia | Czynności naprawcze |

|---|---|---|

| F001 | Przepięcie | Sprawdź czy wielkość napięcia zasilania jest właściwe dla znamion falownika i sterowanego silnika. Zwiększyć czas opadania częstotliwości (nastawa P003). Sprawdź czy moc hamowania mieści się w dopuszczalnych granicach. |

| F002 | Przetężenie | Sprawdź czy moc falownika jest odpowiednia do zastosowanego silnika. Sprawdź czy długość kabli zasilających silnika nie jest zbyt duża. Sprawdź czy nie nastąpiło przebicie izolacji uzwojeń silnika lub przewodów kabli zasilających. Sprawdź czy wartości nastaw P081 - P086 są zgodne z wartościami danych znamionowych silnika. Sprawdź czy wartość nastawy P089 jest zgodna z wielkością rzeczywistej rezystancji uzwojeń stojana silnika. Zwiększ czas narastania częstotliwości wyjściowej P002. Zmniejsz wielkości forsowania częstotliwości (wartość nastaw P078 i P079). Sprawdź czy wał silnika nie jest zablokowany lub przeciążony. |

| F003 | Przeciążenie | Sprawdź czy silnik nie jest przeciążony. Zwiększ częstotliwość maksymalną (wartość nastawy P013) w przypadku gdy używany jest silnik o dużym poślizgu znamionowym. |

| F005 | Przegrzanie falownika (zadziałanie wewnętrznego termistora PTC) | Sprawdź czy temperatura otoczenia przekształtnika nie jest zbyt wysoka. Sprawdź czy wloty i wyloty powietrza chłodzącego obudowy falownika nie są przysłonięte przez elementy sąsiadujące. Sprawdź czy wentylator chłodzący funkcjonuje prawidłowo. |

| F008 | Przekroczenie okresu oczekiwania na sygnał z łącza szeregowego | Sprawdź poprawność łącza szeregowego. Sprawdź prawidłowość ustawienia parametrów komunikacji łącza szeregowego (wartości nastaw P091 - P093). |

Jakiego czujnika należy używać do obserwacji temperatury uzwojeń silnika elektrycznego?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Urządzenie przedstawione na ilustracji, w projektowanym systemie mechatronicznym, będzie mogło pełnić funkcję

Jaką czynność powinno się wykonać jako pierwszą, gdy automatycznie sterowana brama przesuwna nie zatrzymuje się w pozycji otwartej?

Jakie musi być ciśnienie powietrza, aby siłownik o przekroju cylindra 312,5 mm2 i efektywności 80% wytworzył siłę nacisku równą 100 N?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Na podstawie przedstawionej noty katalogowej czujników indukcyjnych dobierz sensor spełniający wytyczne do doboru czujnika.

| Nota katalogowa czujników indukcyjnych | ||||

|---|---|---|---|---|

| Model | JM12L – F2NH | JM12L – F2PH | JM12L – Y4NH | JM12L – Y4PH |

| Typ | NPN, NO/NC | PNP, NO/NC | NPN, NO/NC | PNP, NO |

| Napięcie zasilania | 10÷30 V DC | 10÷30 V AC | 10÷30 V DC | 10÷30 V DC |

| Pobór prądu | 100 mA | 200 mA | 300 mA | 200 mA |

| Robocza strefa działania | 2 mm | 2 mm | 4 mm | 4 mm |

| Wymiary | M12 / 60 mm | M12 / 60 mm | M12 / 59,5 mm | M18 / 60,5 mm |

| Sposób podłączenia | kabel | kabel | kabel | kabel |

| Czoło | zabudowane | zabudowane | odkryte | odkryte |

Wytyczne do doboru czujnika:

|

Który z parametrów nie odnosi się do frezarki CNC?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

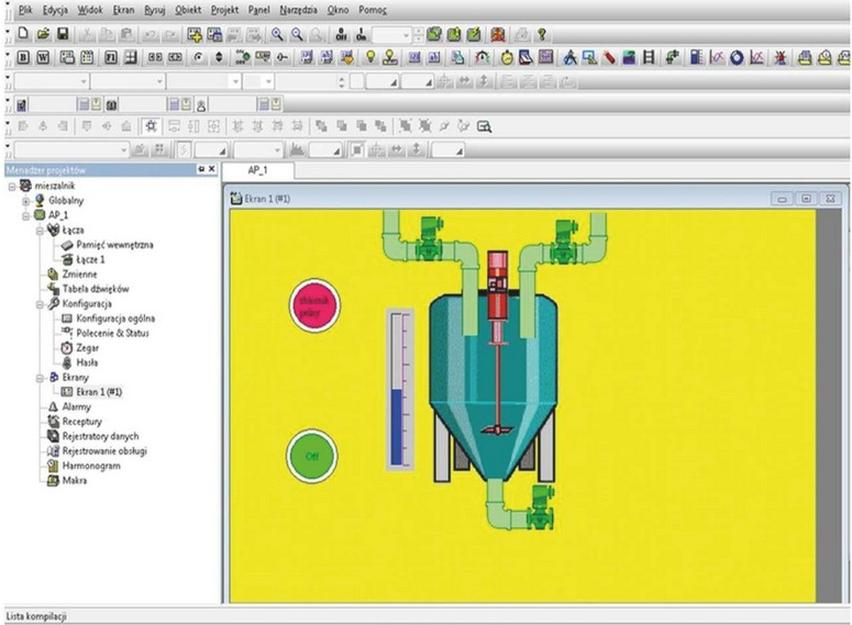

Jakie jest przeznaczenie programu, którego zrzut ekranowy przedstawiono na rysunku?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jaki jest główny cel stosowania symulatorów w edukacji mechatronicznej?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Na podstawie tabeli z dokumentacji techniczno-ruchowej przekładni napędu wskaż wszystkie czynności konserwacyjne, które należy przeprowadzić po upływie 4 lat i 3 miesięcy od przyjęcia jednostki napędowej do eksploatacji.

| Lp. | Czynność | Odstępy czasu |

|---|---|---|

| 1 | Sprawdzenie odgłosów z kół zębatych, łożysk | co 1 miesiąc |

| 2 | Sprawdzenie temperatury obudowy (maksymalna 90°C) | |

| 3 | Wizualne sprawdzenie uszczelnień | |

| 4 | Usunięcie kurzu, pyłu z powierzchni napędu | |

| 5 | Oczyszczenie korka odpowietrzającego i jego bezpośredniego otoczenia | co 3 miesiące |

| 6 | Sprawdzenie śrub montażowych korpusu napędu | co 6 miesięcy |

| 7 | Sprawdzenie amortyzatorów gumowych | co 48 miesięcy |

| 8 | Wizualne sprawdzenie uszczelnień wału i ewentualnie wymiana |

W jakim stanie znajduje się styk czujnika indukcyjnego przedstawionego na rysunku?