Pytanie 1

Co to jest planowanie operacyjne?

Wynik: 26/40 punktów (65,0%)

Wymagane minimum: 20 punktów (50%)

Co to jest planowanie operacyjne?

System informatyczny wykorzystywany w centrum logistycznym do wspierania zarządzania relacjami z klientem, jest określany skrótem

Pojemnik elastyczny służący do przechowywania piasku określany jest jako pojemnik

Jak nazywa się metoda związana z planowaniem zasobów w dystrybucji?

Działania niezgodne z zasadami BHP związane z ręcznym przenoszeniem obciążenia o masie przekraczającej ustalone limity, mogą prowadzić do kontuzji, z których najcięższe to kontuzje

Która z poniższych czynności jest częścią procesu inwentaryzacji?

Kiedy towar z magazynu jest wysyłany na podstawie zapotrzebowania zgłaszanego przez klienta, oznacza to, że hurtownia stosuje strategię

Jakie zestawienie ilustruje właściwą sekwencję procesów w łańcuchu dostaw?

Podczas procesów wytwórczych konieczne jest zachowanie określonego przez przepisy poziomu przejrzystości powietrza w danym zakładzie. Zgromadzone gazy oraz inne substancje są usuwane przez

W którym magazynie najlepiej wykorzystywana jest powierzchnia w strefie kompletacji?

| Magazyn 1 | Magazyn 2 | Magazyn 3 | Magazyn 4 |

|---|---|---|---|

| Powierzchnia strefy kompletacji: 3 000 m2 | Powierzchnia strefy kompletacji: 3 500 m2 | Powierzchnia strefy kompletacji: 12 000 m2 | Powierzchnia strefy kompletacji: 9 000 m2 |

| Średnia powierzchnia ładunku: 2 200 m2 | Średnia powierzchnia ładunku: 2 300 m2 | Średnia powierzchnia ładunku: 7 200 m2 | Średnia powierzchnia ładunku: 8 100 m2 |

| A. | B. | C. | D. |

W dystrybucji owoców, gdy na każdym poziomie funkcjonuje wiele podmiotów, zgodnie z klasyfikacją poziomą dystrybucji mamy do czynienia z kanałem

Jaka metoda zabezpieczania ładunku uniemożliwia jego przemieszczanie w opakowaniu?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Co należy zrobić w pierwszej kolejności, gdy osoba w magazynie doświadczy porażenia prądem?

Spis inwentaryzacyjny powinien być przeprowadzany minimum raz w roku na podstawie bilansu

Tabela przedstawia wartość przesyłek doręczonych przez przedsiębiorstwo kurierskie w roku 2009. W analizie statystycznej zjawiska posłużono się wskaźnikiem

| Rodzaj przesyłki | Wartość przesyłki w zł | Udział w % |

|---|---|---|

| zwykłe | 57 500 | 57,5 |

| ekspresowe | 42 500 | 42,5 |

| razem | 100 000 | 100,0 |

Tabela przedstawia dane przedsiębiorstwa przewozowego dotyczące liczby zatrudnionych kierowców, liczby kursów dokonanych w dwóch kwartałach badanego roku. Do obliczenia średniej liczby kursów zrealizowanych przez jednego kierowcę zastosowano metodę średniej

| Okres pomiaru | Liczba kierowców | Liczba kursów w kwartale | Średnia liczba kursów zrealizowanych przez jednego kierowcę |

|---|---|---|---|

| I kwartał | 10 | 200 | 20 |

| II kwartał | 25 | 250 | 10 |

Ile paletowych jednostek uda się załadować w ciągu pięciu dni, jeżeli magazyn funkcjonuje na trzech zmianach, a podczas jednej zmiany wydawanych i załadowanych na środki transportu jest średnio 320 pjł?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Korzystając z danych zawartych w tabelach, wskaż warunki przechowywania jaj w pomieszczeniach magazynowych.

| Wymagania dotyczące wilgotności względnej powietrza podczas przechowywania towarów | |

|---|---|

| Optymalna wilgotność względna powietrza | Rodzaj towaru |

| 85 ÷ 90% | kwiaty, świeże owoce i warzywa, mrożonki owocowe i warzywne, ryby |

| 65 ÷ 80% | jaja, miód |

| 60 ÷ 70% | mąka, cukier, sól, zboże, suszone owoce, papier, drewno |

| 50% | żelazo, wyroby metalowe, deski |

| Wymagania dotyczące temperatury powietrza podczas przechowywania towarów | |

|---|---|

| Temperatura przechowywania | Rodzaj towaru |

| 20°C | mąka, cukier, sól |

| 15°C | oleje jadalne, deski |

| 4°C ÷ 10°C | margaryna, mleko |

| 3°C ÷ 10°C | masło, smalec, jaja |

| 0°C ÷ 10°C | owoce, warzywa |

| -18°C ÷ -26°C | mrożone mięso wieprzowe, drób, ryby |

Dział produkcji złożył w magazynie zapotrzebowanie na 18 ton mąki. Ile jednostek ładunkowych paletowych (pjł) mąki powinno być przekazanych do produkcji, jeśli na jednej palecie znajdują się 12 worków, a każdy worek waży 50 kg?

Producent odpadów opakowaniowych ma obowiązek ich rejestrowania oraz składania stosownych raportów za miniony rok kalendarzowy do marszałka województwa. Do którego dnia w miesiącu w bieżącym roku producent jest zobowiązany przekazać roczne sprawozdania w urzędzie marszałkowskim?

Jak wiele opakowań o wymiarach 30'20'15 cm można zmieścić w kartonie zbiorczym o wymiarach 60'45'40 cm?

Aby wyprodukować jedną lampkę nocną, zgodnie z wymaganiami konstrukcyjnymi, potrzebne będą: 1 sztuka obudowy, 1 sztuka klosza, 1 sztuka przewodu zasilającego, 1 sztuka przełącznika; 12 sztuk śrubek oraz 6 sztuk nakrętek. Z uwagi na 10% zapas bezpieczeństwa, ile części należy dostarczyć z magazynu do produkcji 100 lampek?

Zarządzaniem nazywamy procesy związane z planowaniem, organizowaniem i kontrolowaniem poziomu zapasów, które dana jednostka gospodarcza utrzymuje

Przedstawiony harmonogram czasu pracy kierowców ilustruje liczbę kursów realizowanych przez przedsiębiorstwo logistyczne w ciągu dnia. Wyznacz trasę kierowcy IV zakładając, że każdy z kierowców spędza jednakową liczbę godzin za kierownicą.

| Trasa -X- 220 km | Trasa -Y- 280 km | Trasa -Z- 160 km | Trasa -L- 340 km | Trasa -K- 440 km | Trasa -M- 440 km | Średnia prędkość pojazdu na trasie w km/h |

|---|---|---|---|---|---|---|

| Kierowca I | ——— | Kierowca I | Kierowca I | ——— | ——— | 80 |

| ——— | Kierowca II | ——— | ——— | Kierowca II | ——— | 80 |

| Kierowca III | ——— | Kierowca III | Kierowca III | ——— | ——— | 80 |

| ——— | ——— | ——— | ——— | ——— | ——— | Kierowca IV |

Korozję mogące występować w przypadku materiałów opisuje

Wartość sprzedaży w firmie "Omega" w roku 2009 wyniosła 140 000 zł, natomiast w roku 2010 zwiększyła się do 175 000 zł, co stanowi 125% sprzedaży za rok 2009. Wskaźnik 125% jest przykładem

Korzystając z informacji zawartych w tabeli, oblicz średni zapas cykliczny dostaw z ostatnich 10 tygodni.

| Dostawy do magazynu | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| Dostawa/tydzień | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| Wielkość dostawy [kg] | 150 | 110 | 135 | 140 | 150 | 120 | 100 | 135 | 140 | 125 |

Wydatki, jakie musi ponosić przedsiębiorca niezależnie od poziomu produkcji, określa się mianem

Logistyka zajmuje się procesami wyboru dostawców oraz zarządzania zapasami, biorąc pod uwagę ograniczenia rynkowe

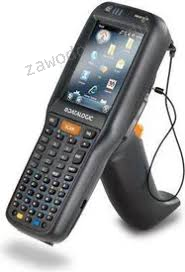

Przedstawione na rysunku urządzenie służące do automatycznej identyfikacji towarów to

Dokumentem, który potwierdza przyjęcie nabytego towaru do magazynu, jest

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Materiały opakowaniowe charakteryzują się wrażliwością na: biodegradację, fotodegradację, rozpuszczanie w wodzie oraz utlenianie. Który z tych materiałów jest odporny na wszystkie wymienione procesy?

Jednym ze sposobów zabezpieczania towaru przed uszkodzeniami jest blokowanie. Jego celem jest

Która metoda określania wielkości dostaw zapewni realizację dostaw odpowiadających przewidywanemu całkowitemu zapotrzebowaniu w zaplanowanym okresie dla towarów, które charakteryzują się niskimi kosztami utrzymania zapasów oraz wysokimi kosztami realizacji dostawy?

Analizowana i uśredniona wielkość dostaw lub wartość sprzedaży to

Producent sprzętu kuchennego umieszcza je w kartonach, a następnie formuje w jednostki ładunkowe paletowe (pjł). Na każdej palecie roboty są rozmieszczane w 6 poziomach, a w każdym poziomie znajduje się 8 robotów. Ile pjł z robotami musi dostarczyć producent do hurtowni, która zamówiła 3 840 sztuk?

Małe wielkości zamówień i częste dostawy materiałów do produkcji powodują

|

|

| A. | B. |

|

|

| C. | D. |