Pytanie 1

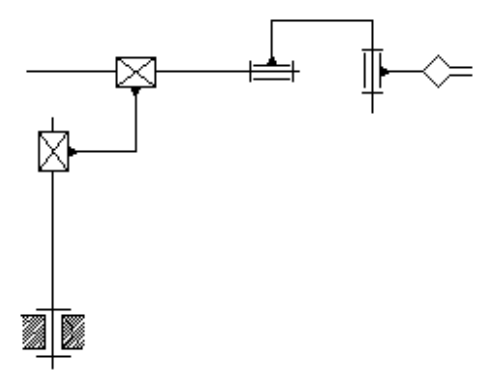

Ile napędów jest zastosowanych w manipulatorze, którego schemat przedstawiono na rysunku?

Wynik: 33/40 punktów (82,5%)

Wymagane minimum: 20 punktów (50%)

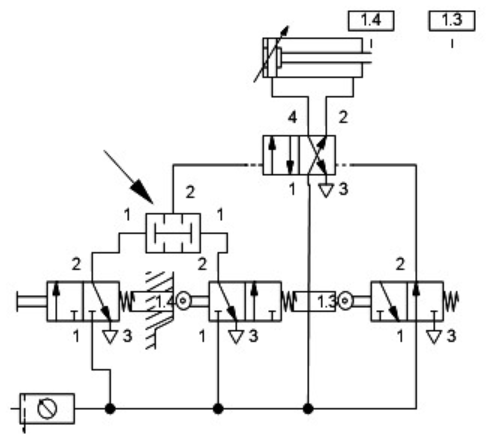

Ile napędów jest zastosowanych w manipulatorze, którego schemat przedstawiono na rysunku?

Na podstawie danych katalogowych napędu bramy garażowej wskaż zasilacz, którego należy użyć do zasilania akcesoriów tego napędu.

| Napięcie zasilania (V ~/Hz) | 230/50 |

| Napięcie zasilania akcesoriów (V DC) | 24 |

| Maks. obciążenie akcesoriów (mA) | 200 |

| Układ logiczny | Automatyczny/ półautomatyczny |

| Wyprowadzenia płyty | Otwieranie/stop/ zabezpieczenia/ ukł. kontrolny/lampka błyskowa 24 VDC |

| Czas świecenia lampy oświetleniowej | 2 min |

| Napięcie wyjściowe | Natężenie prądu wyjściowego | |

|---|---|---|

| Zasilacz 1. | 24 V ~ | 0,5 A |

| Zasilacz 2. | 24 V = | 0,2 A |

| Zasilacz 3. | 230 V ~ | 0,5 A |

| Zasilacz 4. | 230 V = | 0,2 A |

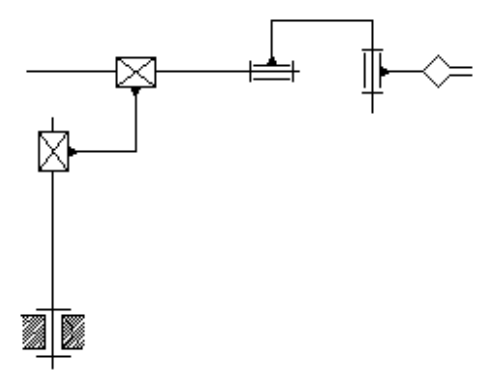

Na którym rysunku przedstawiono proces gięcia stali przez przeciąganie?

Który z poniższych czujników mierzących powinien być użyty do określenia wartości ciśnienia w zbiorniku sprężonego powietrza oraz do przesłania danych do sterownika PLC z analogowymi wejściami?

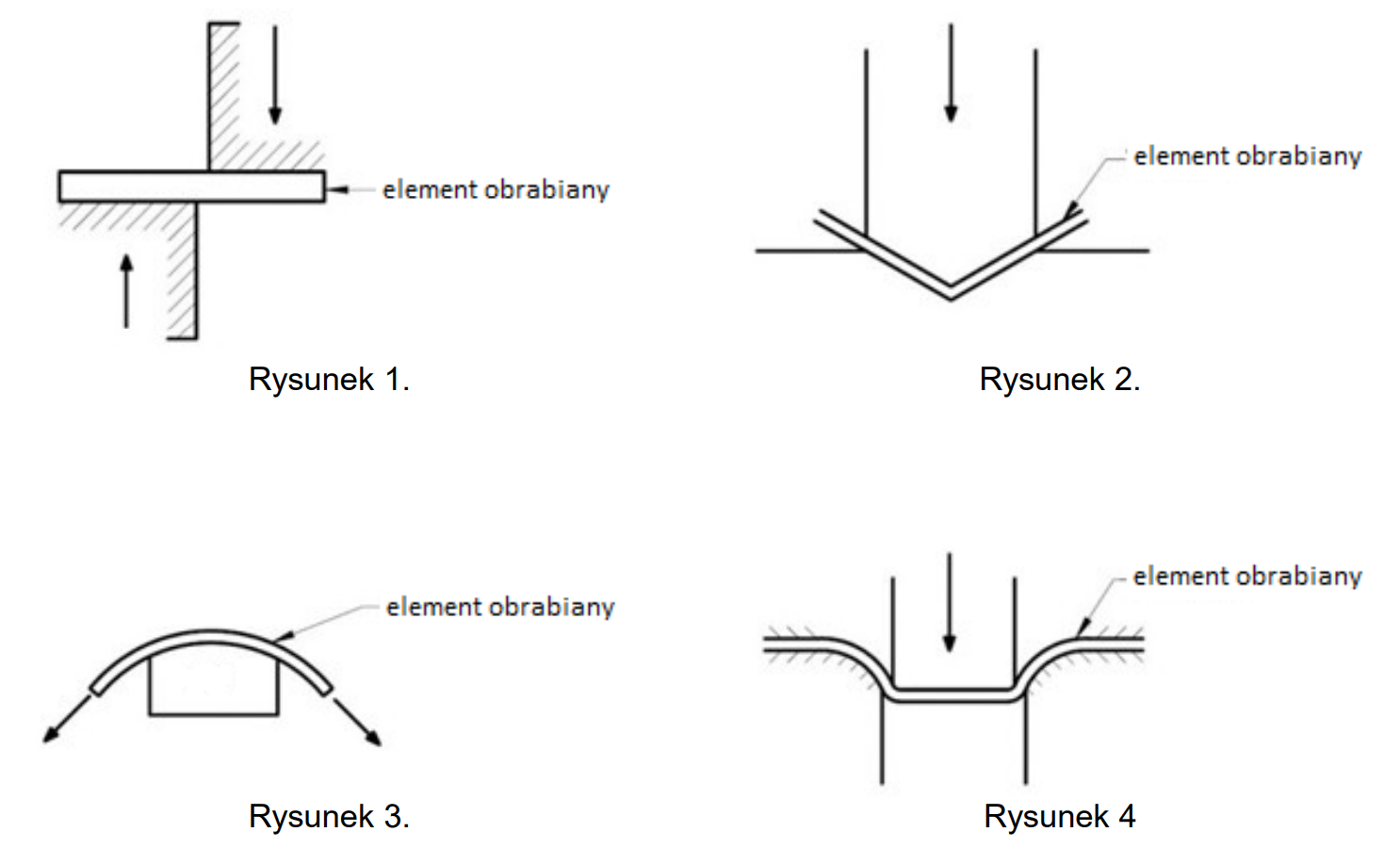

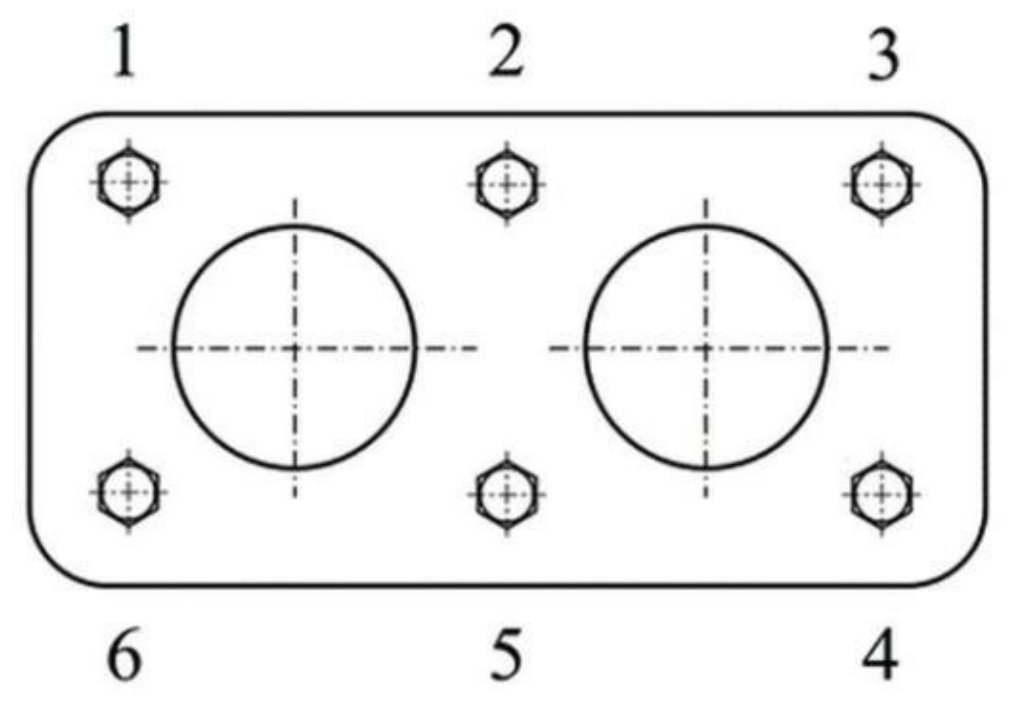

Prawidłowa kolejność dokręcania śrub lub nakrętek części przedstawionej na rysunku jest następująca:

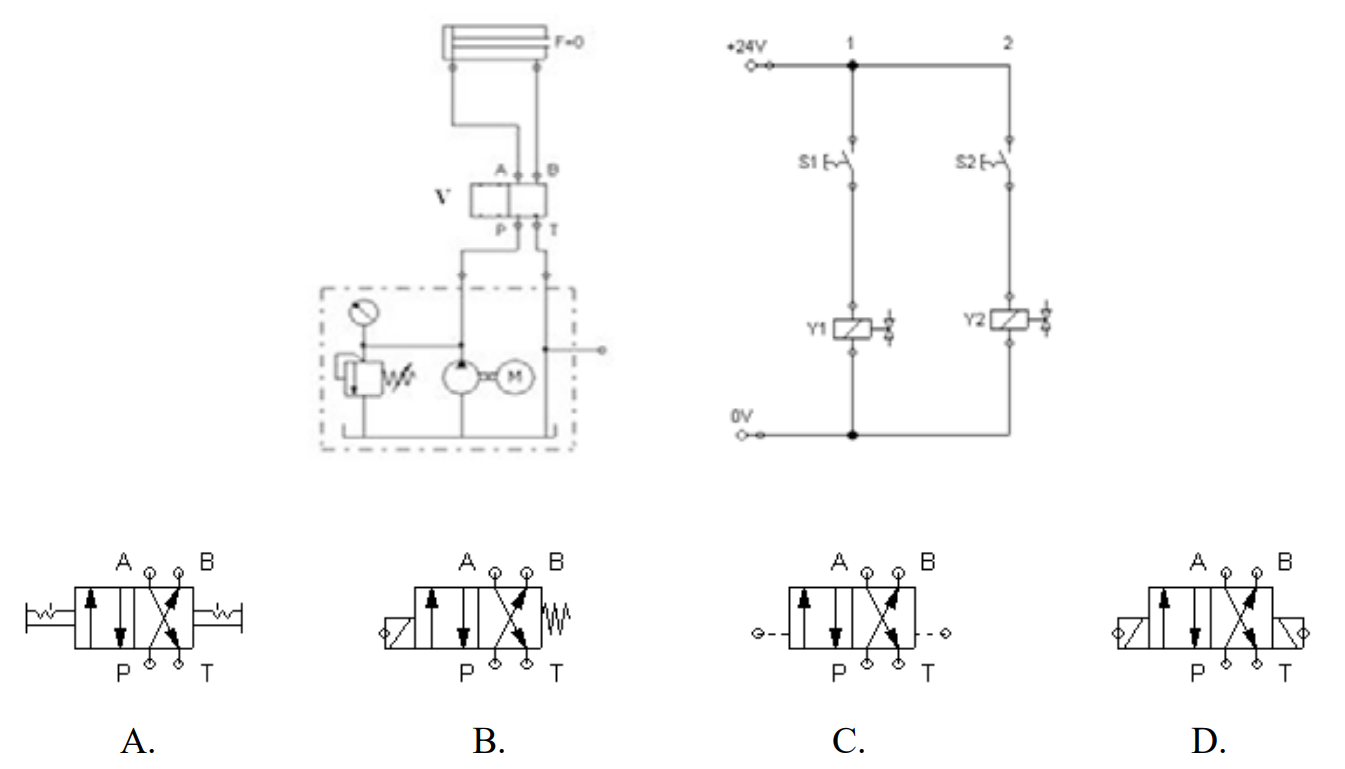

Wskaż zawór, który należy zastosować, jako zawór rozdzielający V.

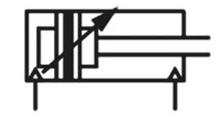

Na schemacie strzałką oznaczono zawór

Napięcie próbne, utrata dielektryczna, maksymalna wartość napięcia, rezystancja izolacyjna, współczynnik temperaturowy pojemności, to parametry nominalne

Element przedstawiony na rysunku uzyskano w wyniku

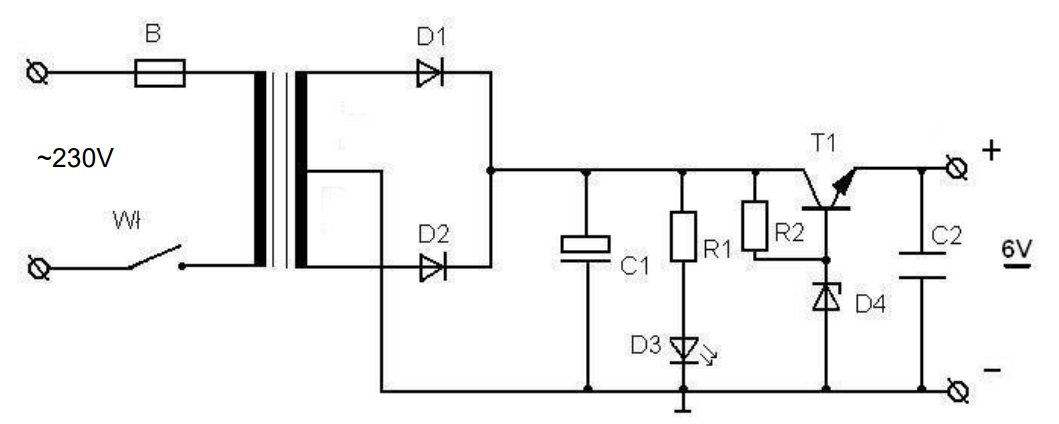

~230V Zadaniem kondensatora C1 w układzie, którego schemat przedstawiono na rysunku, jest

Określ prawidłową kolejność dokręcania śrub lub nakrętek części podzespołu, przedstawionego na rysunku.

Urządzenie, którego dane techniczne przedstawiono w tabeli,

| Ciecz robocza | Olej mineralny | |

| Wydajność | Dm3/min | 47 przy n=1450 min-1, p=1 MPa |

| Ciśnienie na wlocie | MPa | -0,02 (podciśnienie) do 0,5 (nadciśnienie) |

| Ciśnienie na wylocie | MPa | max. 10 |

| Ciśnienie przecieków | MPa | max. 0,2 |

| Moment obrotowy | Nm | max. 235 |

| Prędkość obrotowa | obr/min | 1 000 do 1 800 |

| Optymalna temperatura pracy | K | 313÷338 |

| Filtracja | μm | 16 |

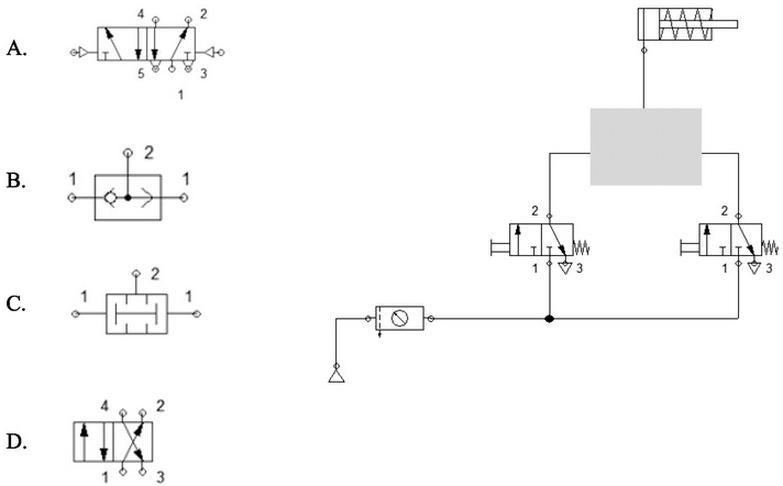

Które urządzenie ma symbol graficzny taki jak na rysunku?

Jakie zadanie w obwodach elektronicznych realizuje transoptor?

Na podstawie fragmentu instrukcji określ możliwe napięcie zasilające przetwornik ultradźwiękowy zastosowany w urządzeniu pracującym w strefie zagrożonej wybuchem.

| A. Zdalny czujnik temperatury (tylko 3108) |

| B. Czarny: 0 V DC |

| C. Czerwony: 12 ÷ 40 V DC (w obszarze bezpiecznym), 12 ÷ 30 V DC z bariery ochronnej (w obszarze zagrożonym) |

| D. Obszar bezpieczny: Ekran kabla podłączyć do standardowego uziemienia (masy) lub obszar zagrożony: Ekran kabla podłączyć do uziemienia iskrobezpiecznego (masy) |

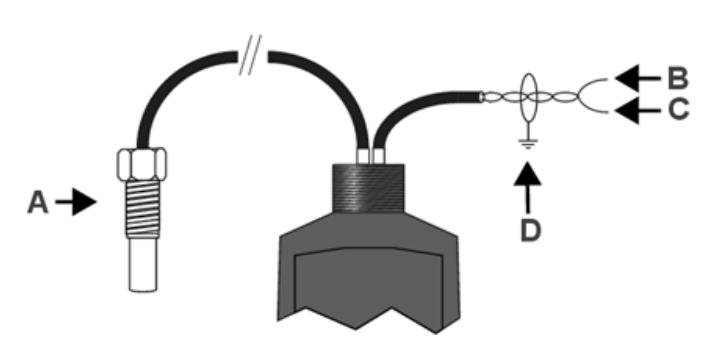

Fotorezystor, o charakterystyce jak na rysunku, zastosowany w układzie do pomiaru natężenia oświetlenia, przy natężeniu 1000 lx ma rezystancję wynoszącą około

Jakie wymiary biorą pod uwagę dopuszczalne odchylenia w realizacji elementu mechanicznego?

Czynniki zagrażające zdrowiu ludzi, związane z użyciem urządzeń hydraulicznych, są w głównej mierze spowodowane przez

Podsystem mechatroniczny prasy hydraulicznej został wyposażony w terminal HMI. To urządzenie nie pozwala jedynie

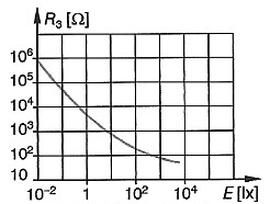

Wskaż zawór, który należy zamontować w miejsce szarego prostokąta, aby w układzie przedstawionym na schemacie zapewnić uruchomienie siłownika wyłącznie po jednoczesnym naciśnięciu obu zaworów rozdzielających.

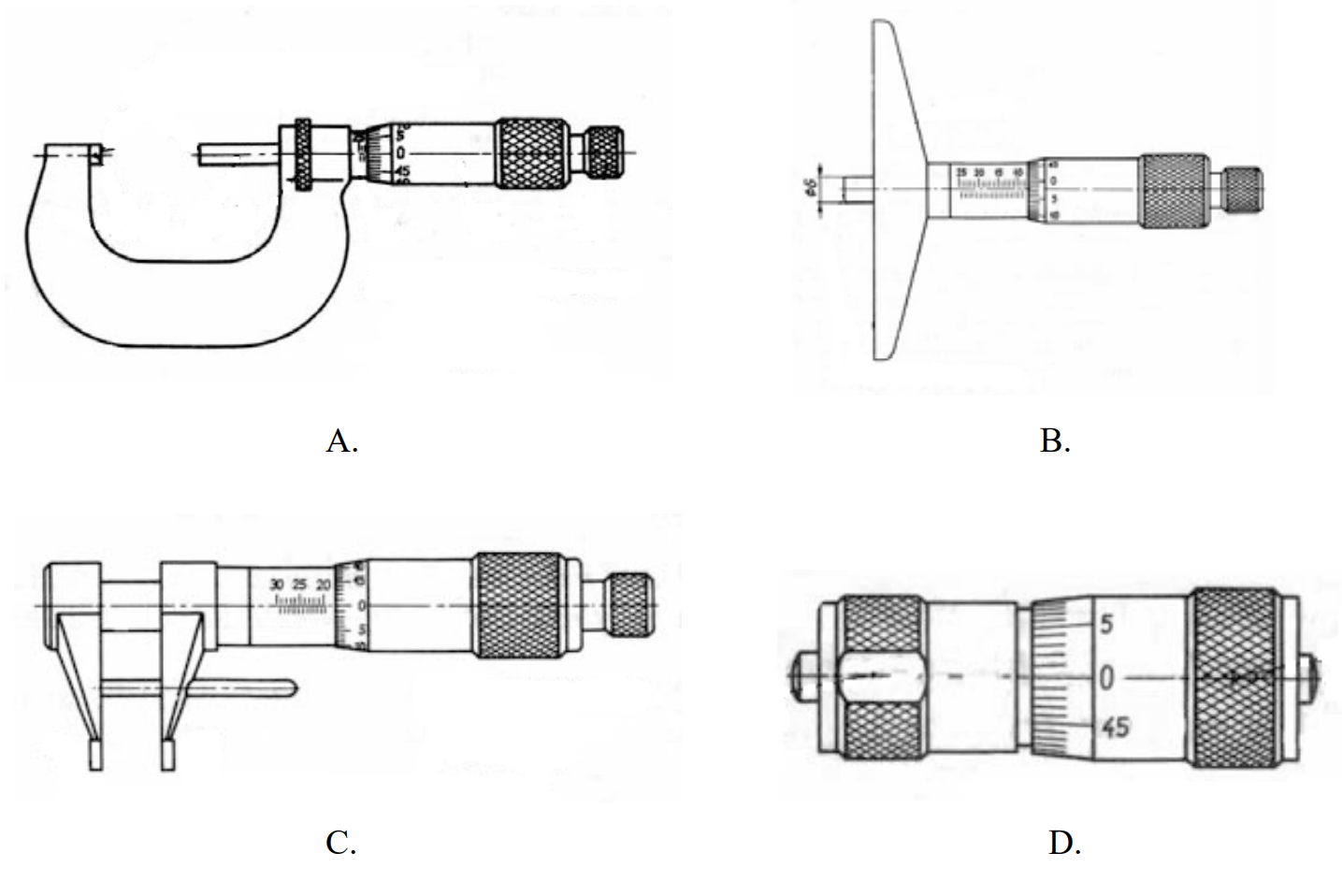

Śrubę mikrometryczną do pomiaru głębokości otworów przedstawia rysunek

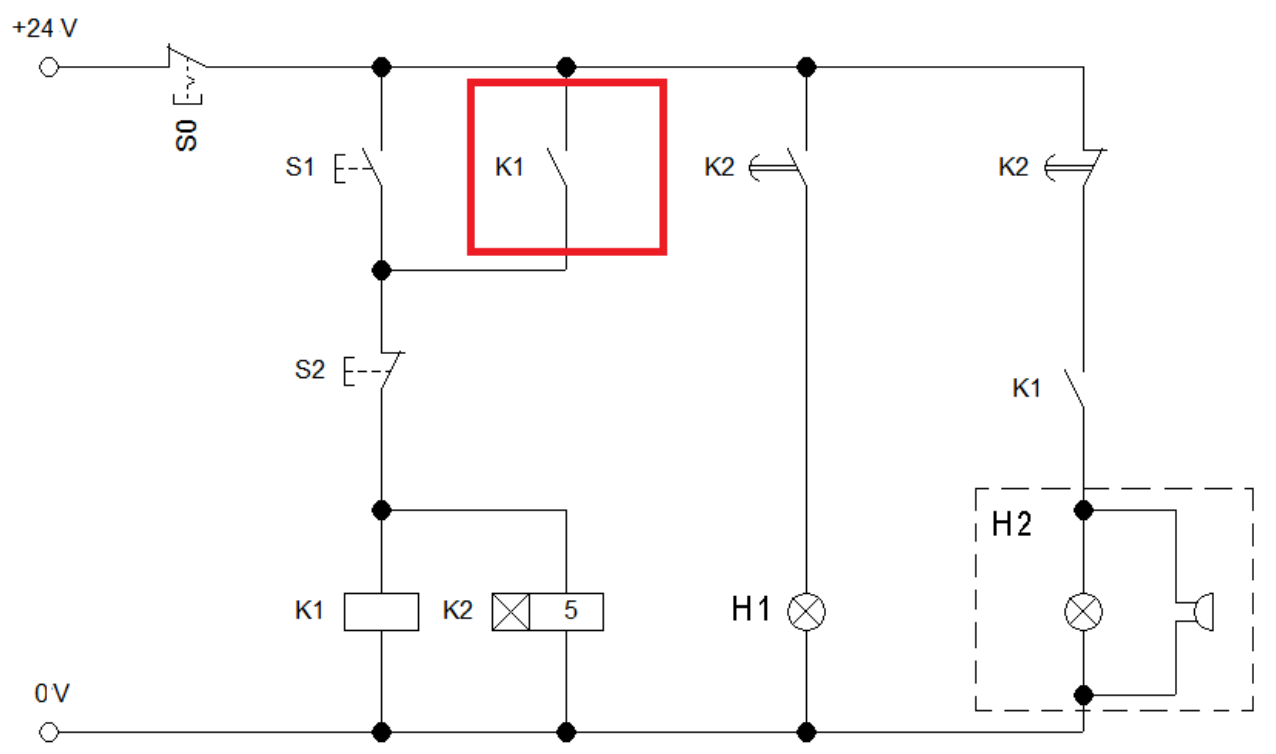

Zestyk K1 oznaczony na schemacie czerwoną ramką odpowiada za

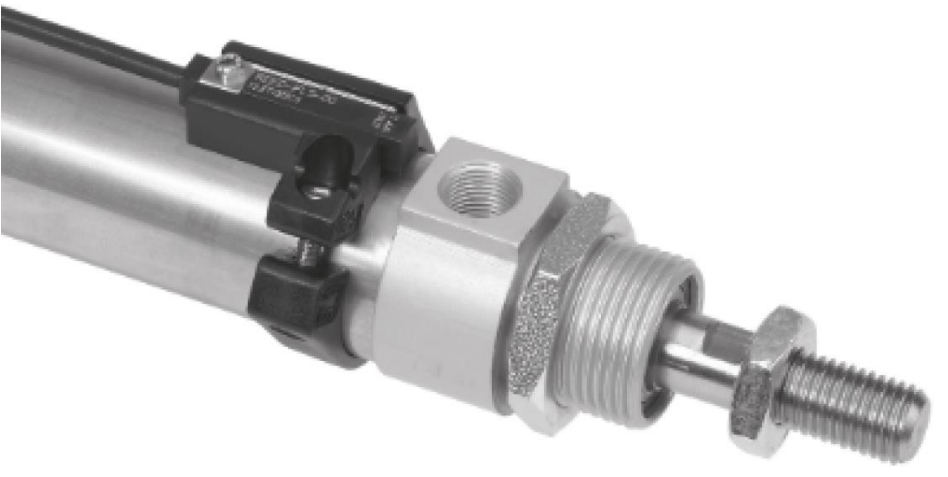

Zadaniem czujnika kontaktronowego zamontowanego na siłowniku jest sygnalizacja

Filtr o charakterystyce pasmowo-zaporowej

Jaką metodę łączenia materiałów należy wykorzystać do zestawienia stali nierdzewnej z mosiądzem?

Jakie są etapy podstawowych cykli działania sterownika PLC?

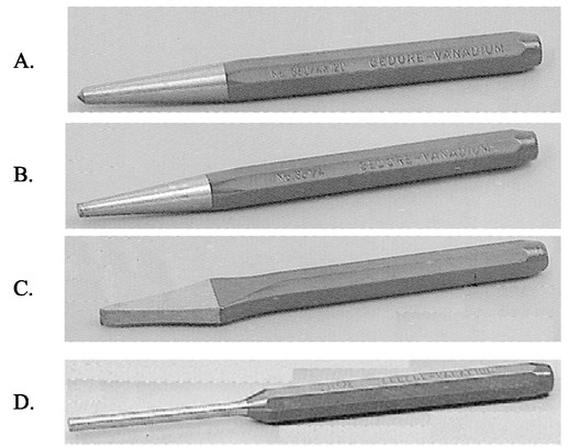

Demontaż połączenia kołkowego wykonuje się narzędziem przedstawionym na rysunku

Do pomiaru której wielkości charakteryzującej drgania ustawiono miernik przedstawiony na rysunku?

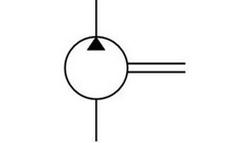

Symbol graficzny którego siłownika, z bezstykową sygnalizacją położenia tłoka jest przedstawiony na rysunku?

Jakie urządzenie jest używane do pomiaru temperatury płynów?

Jaką kinematykę reprezentuje przedstawiony na rysunku manipulator?

Jakie metody wykorzystuje się do produkcji prętów?

Jakie ciśnienie w barach odpowiada 1 500 mmHg, przy założeniu, że 1 bar = 100 000 Pa, a 1 mmHg = 133,4 Pa?

Której końcówki należy użyć do montażu elementów za pomocą śrub torx?

Który element został przedstawiony na rysunku?

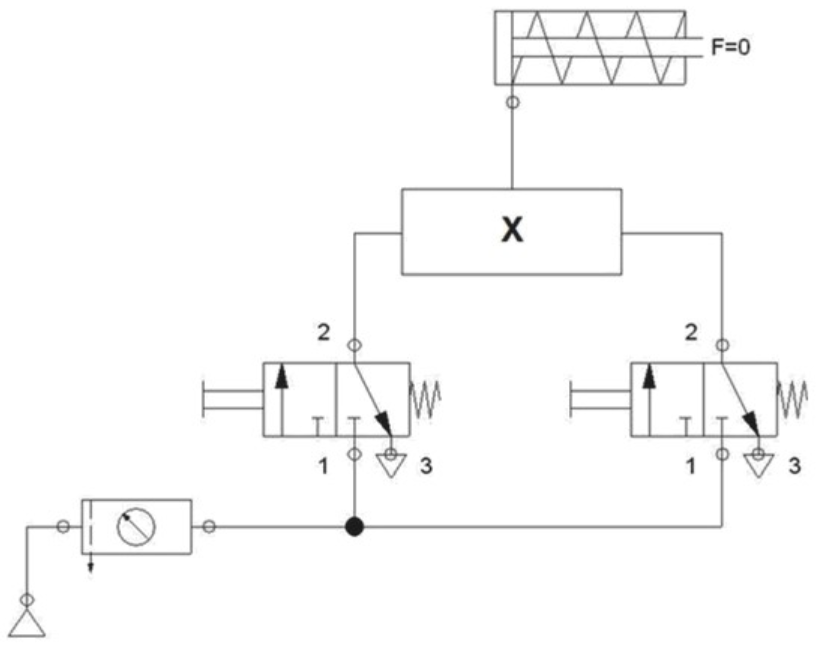

W przedstawionym na schemacie układzie sterowania siłownikiem jednostronnego działania tłoczysko siłownika powinno się wysuwać przy jednoczesnym naciśnięciu obu przycisków. Który zawór należy zamontować w układzie w miejscu oznaczonym symbolem X?

Aby zatrzymać tłoczysko siłownika pneumatycznego o działaniu dwustronnym w dowolnym miejscu, wykorzystuje się zawór

Po wciśnięciu przycisku sterującego zaworu rozdzielającego IV nastąpi

Wartość napięcia wskazana przez woltomierz wynosi

Jaką metodę łączenia materiałów należy wybrać do połączenia stali nierdzewnej z mosiądzem?