Pytanie 1

Ocena realizacji zadań logistycznych w ramach zintegrowanego systemu jakości powinna być zgodna z

Wynik: 9/40 punktów (22,5%)

Wymagane minimum: 20 punktów (50%)

Ocena realizacji zadań logistycznych w ramach zintegrowanego systemu jakości powinna być zgodna z

Partię wyrobów gotowych przetransportowano z magazynu produkcyjnego do magazynu regionalnego. W związku z tym sporządzono dokument

Magazyn dysponuje przestrzenią składową wynoszącą 12 500 m3. Średnio w tym obiekcie przetrzymywany jest ładunek o objętości 9 375 m3. Jaki jest przeciętny współczynnik wykorzystania strefy magazynowej?

Dokumentem upoważniającym do wyprodukowania określonej ilości towarów z ustaloną datą jest

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Przedstawiony znak oznacza

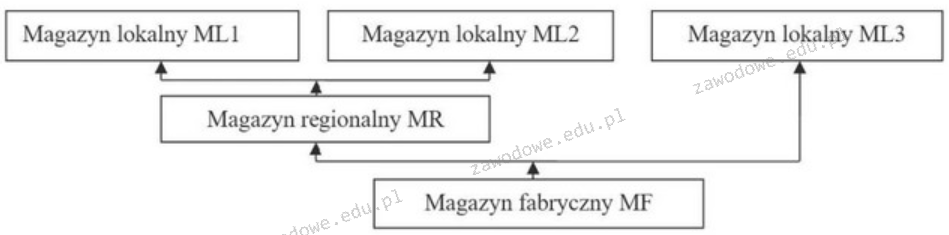

Ilu sztuk wyrobu gotowego brakuje do realizacji prognozy sprzedaży?

| Magazyn | Zapas w szt. | Prognoza sprzedaży w szt. |

|---|---|---|

| ML1 | 20 | 40 |

| ML2 | 10 | 30 |

| ML3 | 10 | 30 |

| MR | 10 | - |

| MF | - | - |

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Dokumentem transportowym, który stanowi dowód na zawarcie umowy spedycji, jest

Zbiór procedur związanych z obróbką danych komputerowych, zarządzaniem bazami danych oraz urządzeniami, które pozwalają na przetwarzanie i przechowywanie informacji określamy mianem systemu

Koszty związane z usługami magazynowymi, uzależnione od powierzchni zajmowanej przez zapasy oraz okresu ich przechowywania, to koszty

Magazynier zatrudniony w firmie na akord w określonym miesiącu przepracował 23 dni. W każdym dniu zrealizował 25 zamówień. Stawka za realizację pojedynczego zamówienia wynosi 8,50 zł. Jeśli magazynier w ciągu miesiąca zrealizuje więcej niż 500 zamówień, przysługuje mu premia w wysokości 10% obliczana od wynagrodzenia za pracę akordową. Oblicz wynagrodzenie magazyniera za ten miesiąc.

Jeżeli czas dostawy wynosi 3 dni, zamówienie należy złożyć

| DNI | I | II | III | IV | V | VI | |

|---|---|---|---|---|---|---|---|

| Popyt (w szt.) | 2 | 3 | 3 | 2 | 4 | 2 | |

| Zapas (w szt.) | 14 | 12 | 9 | 6 | 4 | 15 | 13 |

| Planowane dostawy (w szt.) | 15 | ||||||

| Planowany termin zamówienia | |||||||

Produkcja, która charakteryzuje się najkrótszym cyklem wytwórczym oraz dużą liczbą operacji transportowych, to produkcja o charakterze

Częścią wewnętrznego łańcucha dostaw jest

Rozpoznawanie towarów przy użyciu fal radiowych stanowi fundament funkcjonowania systemu

Obliczenia związane z określaniem kosztów przypadających na jednostkę, na przykład zapasu towarowego lub powierzchni, nazywa się

Wymiana elektroniczna dokumentów handlowych pomiędzy firmami jest realizowana przy użyciu systemu informatycznego?

Koszty zmienne związane z utrzymaniem zapasu to wydatki

Aby zapewnić dostępność oraz dostarczenie produktu jedynie w przypadku jego rzeczywistej potrzeby przez odbiorcę, niezbędne jest istnienie

Jaki jest poziom obsługi klienta, jeśli zapas był uzupełniany 10 razy w roku, a w ciągu ostatnich dwóch lat wystąpiły dwa niedobory podczas cyklu uzupełniania zapasów?

Zgodnie z Kodeksem pracy, jakie obowiązki ma pracownik?

Tabela przedstawia cennik usług przewozowych. Na jego podstawie ustalono, że wartość netto usługi przewozu 10 t artykułów głęboko mrożonych na odległość 100 km wynosi

| CENY JEDNOSTKOWE NETTO w PLN | ||

| Rodzaj towaru | Waga ładunku | Stawka za 1 km ładowny |

| 1. Towary neutralne | 1 000 – 2 999 kg | PLN 1,90 |

| 3 000 – 5 999 kg | PLN 2,10 | |

| 6 000 – 14 999 kg | PLN 2,40 | |

| 15 000 – 24 000 kg | PLN 2,80 | |

| 2. Towar niebezpieczne oraz wymagające kontrolowanej temperatury | 1 000 – 2 999 kg | PLN 2,40 |

| 3 000 – 5 999 kg | PLN 2,70 | |

| 6 000 – 14 999 kg | PLN 2,90 | |

| 15 000 – 24 000 kg | PLN 3,10 | |

Podmioty ekonomiczne, które mają na celu zunifikowanie różnych usług logistycznych w jednym miejscu, przejmując część działań realizowanych przez macierzyste jednostki przedsiębiorstw - klientów, to

W kodzie EAN-13 zawarte są dane

Zakład produkujący blaty do stołów i kompletujący wszystkie elementy składowe wyrobów gotowych otrzymał zamówienie na wykonanie 500 stołów. Ile nóg należy zamówić u dostawcy, biorąc pod uwagę kompletację w toku i stan zapasów?

| Pozycja zapasu | Kompletacja w toku | Zapas w magazynie |

|---|---|---|

| Blat (szt.) | 100 | 20 |

| Noga (szt.) | 400 | 80 |

| Okucia metalowe (kpl) | 100 | 20 |

Strefa do kompletacji powinna być zlokalizowana pomiędzy strefami

Jak nazywa się relacja pomiędzy wielkością sprzedaży a stanem zapasów?

Ile maksymalnie pudełek o wymiarach 500 × 300 × 1 250 mm można ułożyć w jednej warstwie na palecie o wymiarach 1 200 × 800 × 144 mm?

Przedsiębiorca realizując zadania logistyczne ma do czynienia z opakowaniami, które posiadają szczególne oznaczenia związane z gospodarką nimi i ochroną środowiska. Przedstawiony na opakowaniu znak informuje o ich przydatności do

Podane w tabeli elementy infrastruktury punktowej są charakterystyczne dla

|

|

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jaki jest wskaźnik rotacji zapasów, jeśli miesięczny popyt wynosi 24 000 sztuk, a przeciętny stan zapasów to 4 000 sztuk?

W dystrybucji owoców, gdy na każdym poziomie funkcjonuje wiele podmiotów, zgodnie z klasyfikacją poziomą dystrybucji mamy do czynienia z kanałem

Jakie oprogramowanie informatyczne stosuje kody kreskowe w procesie dystrybucji?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

W tabeli przedstawiono dane dotyczące obrotu zapasami w magazynie. Na podstawie tych informacji ustal wartość rozchodu zapasu 13 lutego metodą LIFO.

| Przychody | Rozchody |

|---|---|

| 6 lutego – 300 kg po 10,00 zł/kg | 8 lutego – 185 kg |

| 12 lutego – 200 kg po 12,00 zł/kg | 13 lutego – 250 kg |

| 18 lutego – 300 kg po 8,00 zł/kg | 20 lutego – 300 kg |

W magazynie towarów spożywczych ustalono limit ubytków naturalnych na poziomie 0,2% wartości rocznego obrotu. Na podstawie danych o wartości obrotu w 2017 r. określ kwotę niedoboru mieszczącego się w granicach normy ubytków naturalnych.

| Wartość obrotu w roku | styczeń - marzec | kwiecień - czerwiec | lipiec - wrzesień | październik - grudzień |

|---|---|---|---|---|

| 2016 r. | 58 000,00 zł | 75 000,00 zł | 125 000,00 zł | 135 000,00 zł |

| 2017 r. | 62 000,00 zł | 77 000,00 zł | 130 000,00 zł | 135 500,00 zł |

W strategii działania dystrybucji masowej, aby zapewnić dotarcie produktu do jak największej liczby konsumentów, stosuje się odpowiednie kanały dystrybucji

Do ustalenia wielkości zamówienia oraz wyznaczenia chwili na jego złożenie wykorzystuje się system zarządzania