Pytanie 1

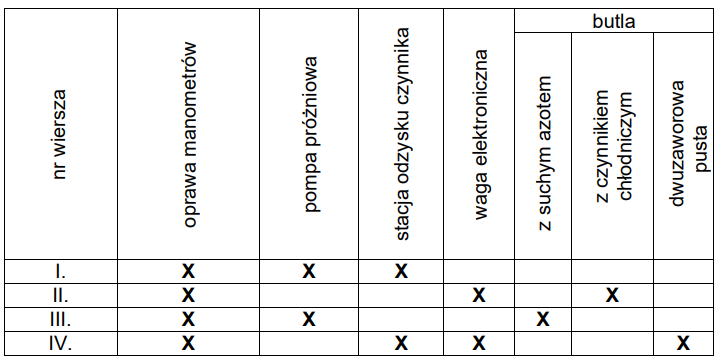

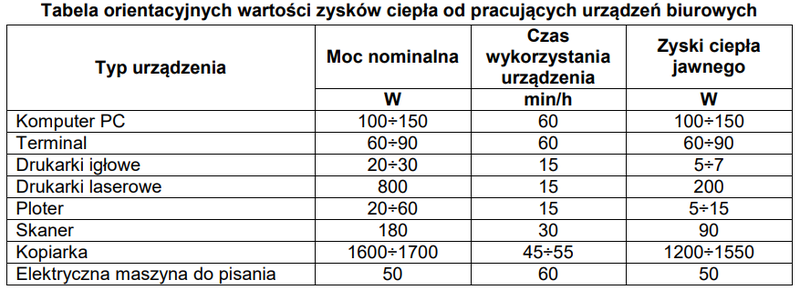

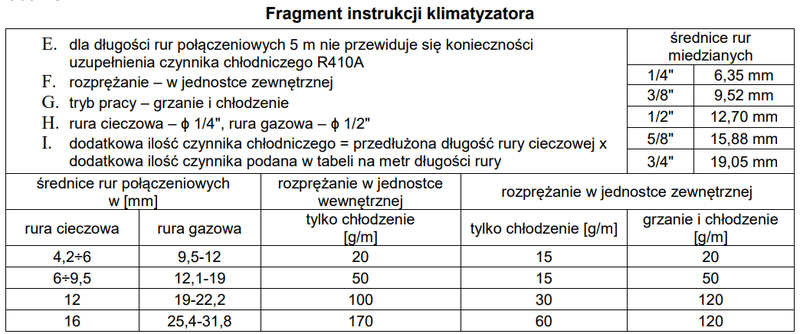

Na podstawie zamieszczonego w tabeli fragmentu instrukcji montażu klimatyzatora określ ilość czynnika chłodniczego, o którą należy uzupełnić układ chłodniczy o długości rurociągów 10 m.

Brak odpowiedzi na to pytanie.

Wybrałeś poprawną ilość czynnika chłodniczego do uzupełnienia układu przy długości rurociągu 10 m, czyli 250 g. Wynika to bezpośrednio z tabeli – dla najpopularniejszych średnic rur cieczowej 1/4" i gazowej 1/2" (czyli odpowiednio 6,35 mm i 12,70 mm), dodatkowa ilość czynnika chłodniczego dla trybu grzania i chłodzenia wynosi 25 g na każdy metr przedłużenia rury cieczowej. Instrukcja jasno wskazuje, że dla długości rur powyżej 5 m należy uzupełnić instalację o odpowiednią ilość czynnika zgodnie z tabelą. Czyli mnożysz 10 m x 25 g/m i wychodzi właśnie 250 g. Moim zdaniem to bardzo praktyczna wiedza, bo błędne dobranie ilości czynnika przekłada się na nieprawidłową pracę urządzenia: może się pojawić mniejsze chłodzenie, oblodzenie wymiennika czy nawet uszkodzenie sprężarki. Branżowe standardy, np. zalecenia producentów oraz wytyczne F-gazowe, zawsze podkreślają potrzebę precyzyjnego odmierzania czynnika przy montażu i serwisie. Z mojego doświadczenia – wielu techników popełnia błędy, bo nie patrzy dokładnie do instrukcji i bierze dane „na oko”. W praktyce zawsze warto mierzyć długość rur z dokładnością i stosować się do tabel producenta, bo to potem wpływa na skuteczność i trwałość instalacji. Często na szkoleniach trafia się pytanie, czy można dodać „trochę więcej” czynnika – nie warto tego robić, bo łatwo przeładować układ. Zawsze trzymaj się tych wartości z tabeli.