Pytanie 1

Taśmociąg, który jest napędzany trójfazowym silnikiem indukcyjnym, porusza się w kierunku przeciwnym do oczekiwanego. Co może być tego przyczyną?

Wynik: 27/40 punktów (67,5%)

Wymagane minimum: 20 punktów (50%)

Taśmociąg, który jest napędzany trójfazowym silnikiem indukcyjnym, porusza się w kierunku przeciwnym do oczekiwanego. Co może być tego przyczyną?

Ilustracja przedstawia proces

Jaką odległość określa skok siłownika?

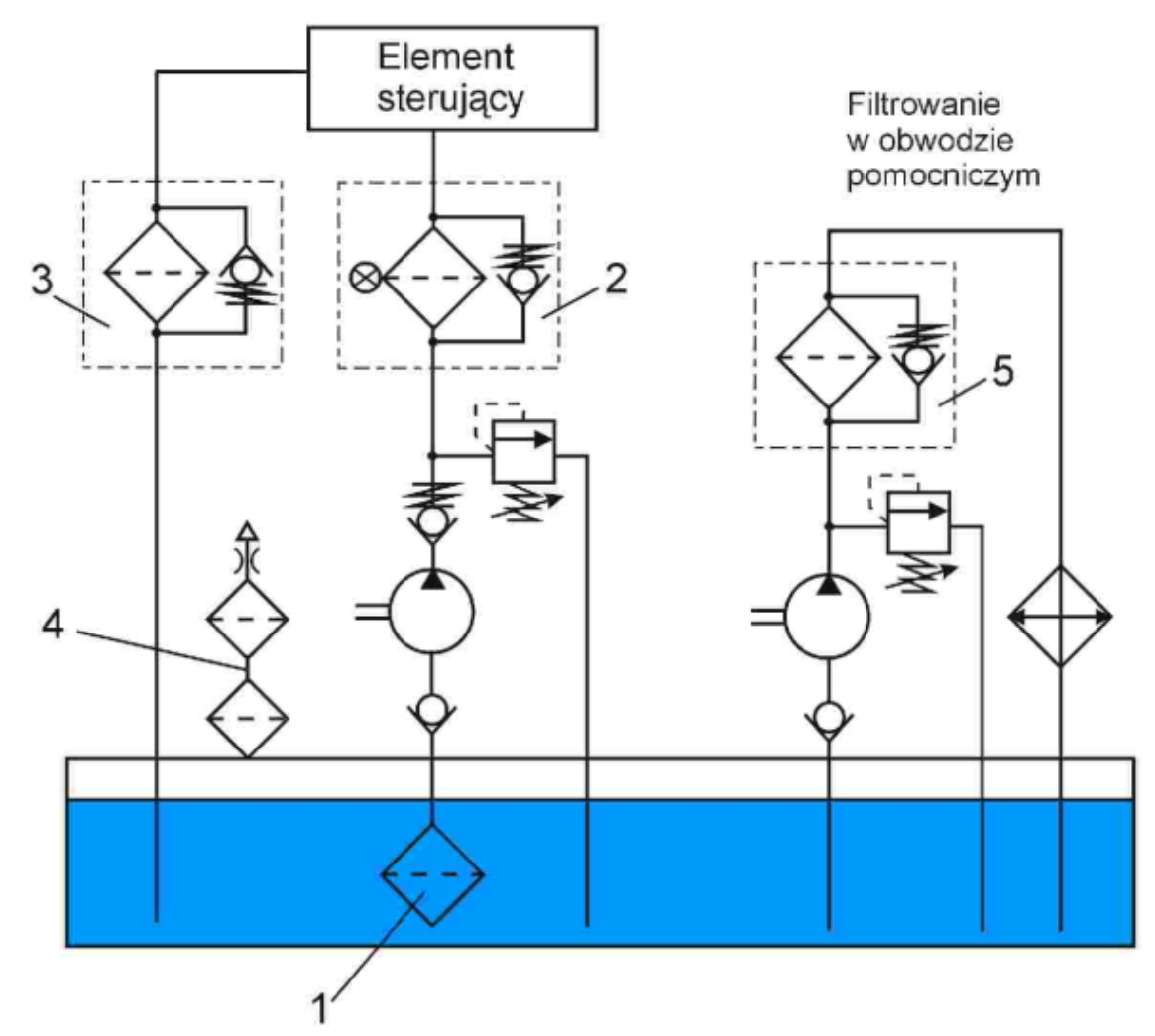

Zasilanie podsystemu hydraulicznego w urządzeniu mechatronicznym wykonane zostało zgodnie ze schematem przedstawionym na rysunku. Którą z wymienionych funkcji pełni element oznaczony cyfrą 1?

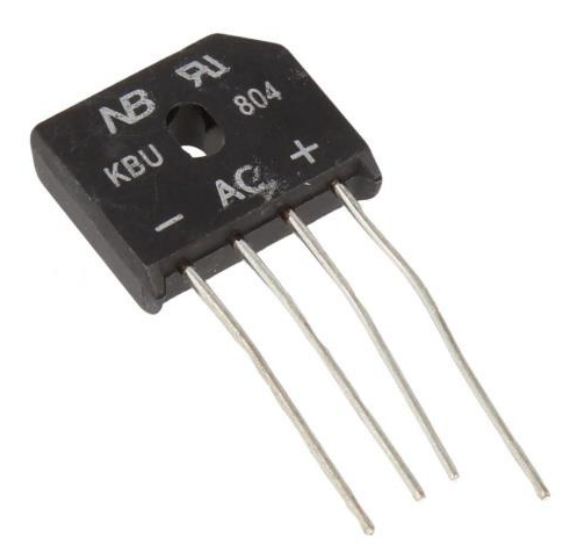

Jakie jest zastosowanie przedstawionego na ilustracji elementu?

Do spawania metali za pomocą łuku elektrycznego wykorzystuje się zasilacz o

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

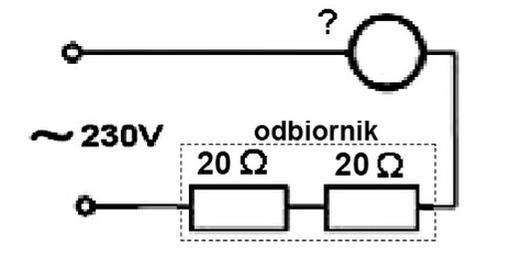

Jak należy nastawić amperomierz, aby zmierzyć prąd w układzie pokazanym na rysunku?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jakiego typu złączem powinien być zakończony kabel, który należy zastosować do podłączenia modułu komunikacyjnego widocznego na fotografii?

Jakie wymiary biorą pod uwagę dopuszczalne odchylenia w realizacji elementu mechanicznego?

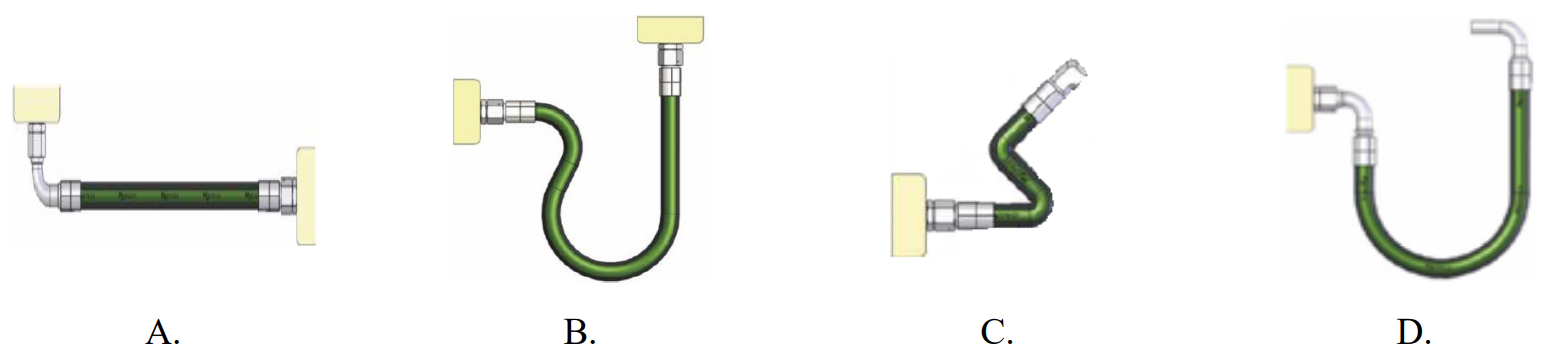

Który z przedstawionych sposobów ułożenia przewodu hydraulicznego jest prawidłowy?

Sprężarka przepracowała w ciągu 3 miesięcy 500 godzin od początku jej zainstalowania w systemie. Na podstawie tabeli czynności konserwacyjnych wskaż rodzaj pracy konserwacyjnej, którą należy wykonać, aby utrzymać właściwą sprawność urządzenia.

| Tabela czynności konserwacyjnych | ||

|---|---|---|

| Rodzaje prac konserwacyjnych | Harmonogram konserwacji | |

| Godziny pracy | Co najmniej | |

| ZWYKŁE CZYNNOŚCI KONSERWACYJNE | Dwa razy w miesiącu | |

| Odprowadzenie kondensatu | 50 | Raz w tygodniu |

| Czyszczenie wstępnego filtra powietrza | 500 | Raz w miesiącu |

| Sprawdzenie poziomu leju, uzupełnienie oleju | 500 | |

| Czyszczenie filtra oleju | 500 | |

| Sprawdzenie pasa transmisyjnego | 1000 | Raz w roku |

| Sprawdzenie zapchania i czyszczenie chłodnicy | 2000 | Raz w roku |

| Wymiana filtra powietrza | 4000 | Raz w roku |

| Wymiana filtra oleju | 4000 | Raz w roku |

| Wymiana filtra na wylocie oleju | 4000 | Raz w roku |

| Wymiana jednokierunkowego zaworu zlewowego | 4000 | Raz w roku |

Licznik impulsów rewersyjnych to urządzenie

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Materiał o których właściwościach należy wybrać do konstrukcji lekkiej i odpornej na odkształcenia mobilnej podstawy konstrukcyjnej urządzenia mechatronicznego?

| Gęstość ρ [g/cm3] | Granica plastyczności Re [MPa] | |

|---|---|---|

| A. | 2,70 | 40 |

| B. | 2,75 | 320 |

| C. | 7,70 | 320 |

| D. | 8,85 | 35 |

Podczas inspekcji urządzenia mechatronicznego zauważono - w trakcie ruchu przewodu - nieszczelność w miejscu przyłącza wtykowego w siłowniku pneumatycznym. Jaką metodę naprawy należy zastosować?

Jaką powierzchnię czynną ma tłok siłownika generującego siłę 1 600 N przy ciśnieniu 1 MPa oraz sprawności wynoszącej 0,8?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Na rysunkach przedstawiono nakrętkę

Który rodzaj obróbki metalu przedstawiono na ilustracji?

Cyfrowy tachometr jest narzędziem do mierzenia

Podzespół instalacji pneumatycznej, którego fragment dokumentacji technicznej przedstawiono poniżej, służy do usuwania

Dane techniczne:

|

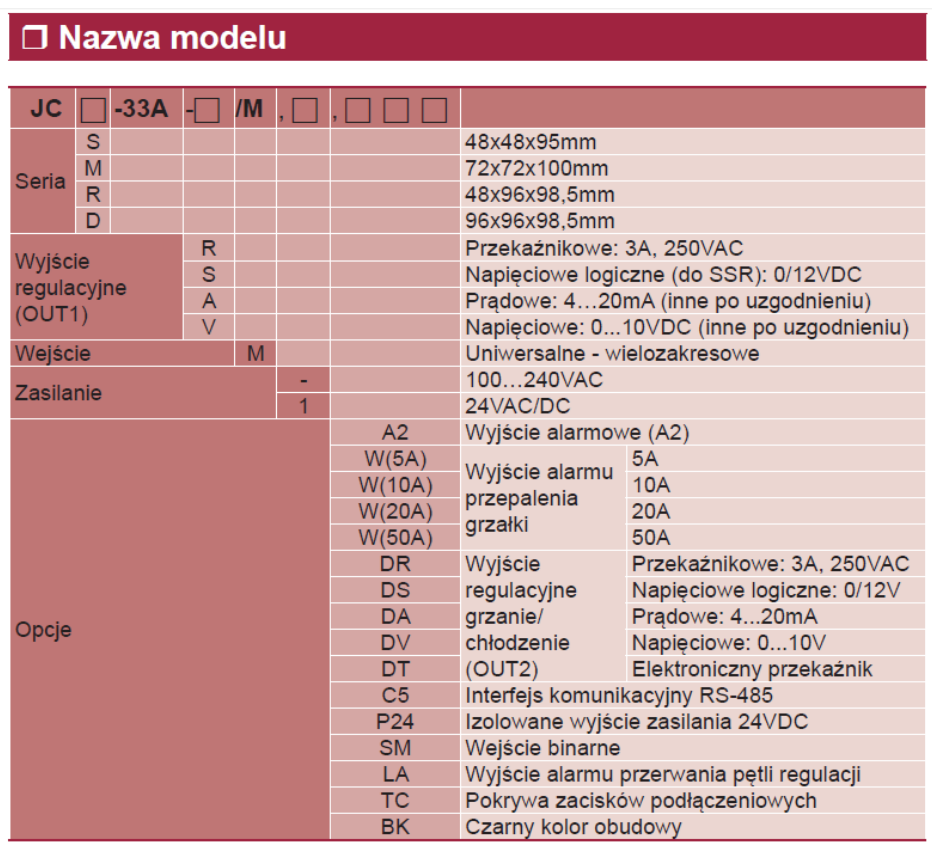

Uszkodzeniu uległ regulator temperatury i procesu JCM-33A zasilany napięciem sieciowym, posiadający wyjście alarmu przerwania pętli regulacji i wyjście prądowe 4÷20 mA. Na podstawie fragmentu karty katalogowej dobierz model regulatora, który odpowiada uszkodzonemu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Czynniki zagrażające zdrowiu ludzi, związane z użyciem urządzeń hydraulicznych, są w głównej mierze spowodowane przez

Które z poniższych urządzeń nie należy do kategorii mechatronicznych?

Jaki rodzaj wyłącznika przedstawiono na rysunku?

Który rodzaj smaru powinien być zastosowany do lubrykantowania elementów wykonanych z plastiku?

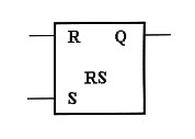

Przedstawiony na rysunku blok z biblioteki sterownika PLC ma za zadanie

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Do działań wstępnych, które pozwolą na prawidłowy montaż nowego paska klinowego w przekładni pasowej, nie należy zaliczać

Aby zatrzymać tłoczysko siłownika pneumatycznego o działaniu dwustronnym w dowolnym miejscu, wykorzystuje się zawór

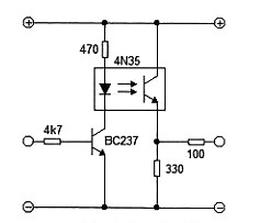

Element oznaczony na schemacie symbolem 4N35 to

W trakcie użytkowania urządzenia mechatronicznego pracownik doznał porażenia prądem, lecz po chwili odzyskał oddech. Co należy zrobić?

Podsystem mechatroniczny prasy hydraulicznej został wyposażony w terminal HMI. To urządzenie nie pozwala jedynie

Aby zachować odpowiedni poziom ciśnienia w systemach hydraulicznych, wykorzystuje się zawory

Którą z poniższych czynności należy regularnie przeprowadzać podczas serwisowania układu pneumatycznego?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.