Pytanie 1

W trakcie funkcjonowania mieszalnika bębnowego występują nadmierne drgania oraz hałas. Jakie kroki powinna podjąć obsługa, aby zapewnić właściwe działanie maszyny?

Wynik: 18/40 punktów (45,0%)

Wymagane minimum: 20 punktów (50%)

W trakcie funkcjonowania mieszalnika bębnowego występują nadmierne drgania oraz hałas. Jakie kroki powinna podjąć obsługa, aby zapewnić właściwe działanie maszyny?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

W procesie rafinacji ropy naftowej, która frakcja jest oddzielana jako pierwsza?

Reakcja absorpcji tlenku azotu(IV) w wodzie została przedstawiona równaniem

3NO2 + H2O ↔ 2HNO3 + NO ΔH < 0 Zgodnie z zasadą Le Chateliera - Brauna efektywność reakcji wzrośnie, jeśli

Aby kontrolować przebieg procesu sulfonowania próbki z mieszaniny reakcyjnej, należy pobierać ją przy użyciu

Proces zobojętniania kwasu fosforowego(V) przebiega zgodnie z reakcją przedstawioną równaniem H3PO4 + 3NaOH → Na3PO4 + 3H2O Ile kg NaOH, użytego z 10% nadmiarem, trzeba zużyć na zobojętnienie 294 kg kwasu fosforowego(V)?

| MH3PO4 = 98 g/mol |

| MNaOH = 40 g/mol |

Jak należy pozyskiwać próbkę strumienia zawracanego na wierzchołku kolumny rektyfikacyjnej w trakcie prowadzenia rektyfikacji z użyciem deflegmatora częściowo skraplającego?

W jaki sposób powinna być zapakowana soda kaustyczna w postaci stałej?

| Rodzaj opakowania | Wybrane niezbędne informacje na etykiecie | |

|---|---|---|

| A. | Worek polietylenowy | Nazwa substancji, dane dostawcy, piktogramy określające rodzaj zagrożenia |

| B. | Worek polietylenowy | Ilość substancji w opakowaniu, data produkcji, nazwisko technologa i telefon alarmowy |

| C. | Wielowarstwowy worek papierowy | Identyfikator produktu, ilość substancji w opakowaniu, hasła ostrzegawcze |

| D. | Wielowarstwowy worek papierowy | Nazwa substancji, numer partii, data produkcji, piktogramy określające rodzaj zagrożenia |

W jakim przypadku operator młyna kulowego, w którym surowiec fosforytowy jest przygotowywany do produkcji superfosfatu, powinien uznać, że proces zakończył się?

Nadzór nad działaniem rurociągu transportującego ciekłą siarkę obejmuje między innymi weryfikację poprawności funkcjonowania

Dekarbonizacja wody przy użyciu wody wapiennej polega na dodawaniu do niej nasyconego roztworu Ca(OH)2 o stężeniu 0,15%. Do zmiękczania 1000 dm3 wody przemysłowej konieczne jest przygotowanie 1 kg wody wapiennej. Ile wodorotlenku wapnia jest potrzebne do uzyskania 1 kg wody wapiennej?

Jakie są zasady bieżącej kontroli pracy płaszczowo-rurowego wymiennika ciepła?

Jakie działania należy podjąć, aby zapewnić prawidłowe funkcjonowanie przenośnika taśmowego?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Żywice epoksydowe zaliczane są do kategorii materiałów niemetalicznych

Jakie kroki należy podjąć po zauważeniu, że uszczelka autoklawu jest zużyta i ciśnienie w urządzeniu stale maleje?

przełożyć ją na drugą stronę.

Absorpcja gazu realizowana jest w sposób przeciwprądowy, przekazując gaz do cieczy (absorbenta) w kolumnie wypełnionej. Która zasada technologiczna wpływa na tę metodę przeprowadzania procesu?

Podaj etapy, które należy przeprowadzić, aby pozbyć się przebarwień termicznych, naprężeń międzykrystalicznych oraz rdzawych osadów na powierzchni elementów wykonanych ze stali nierdzewnej?

Jakie działania nie powinny być realizowane w procesie technologicznym?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Badanie składników organicznych obecnych w powietrzu dostarczanym do pieca do spalania siarki powinno być przeprowadzone przy użyciu metody

Jakie typy materiałów mogą być rozdrabniane przy użyciu młyna młotkowego?

Jakim parametrem dawkowanego materiału powinno się zarządzać podczas obsługi podajnika talerzowego?

Produkcja kaprolaktamu wynosi 5 ton na godzinę. Jaką liczbę worków polietylenowych o wadze 25 kg oraz palet przemysłowych o maksymalnym udźwigu 1,5 t należy wykorzystać do pakowania i składowania kaprolaktamu w ciągu 24 godzin produkcji?

Nadzór nad funkcjonowaniem rurociągu, który transportuje oleje smarne, opiera się głównie na monitorowaniu

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Aby usunąć zanieczyszczenia z zewnętrznych elementów maszyn i urządzeń, które są spowodowane przez kurz i pył, należy je spłukać

Manometr zamontowany na reaktorze do polimeryzacji etylenu pokazuje ciśnienie 3,0 atm. Jakie ciśnienie byłoby odczytywane przez manometr w MPa?

Zawartość żywic w benzynie oznacza się spalając na szkiełku zegarkowym 0,5 cm3 lub 1 cm3 benzyny. Pozostałość po spaleniu zostawia ślad w postaci pierścienia, a jego średnica wyznacza zawartość żywic. Benzyna przeznaczona do użytku nie powinna przekraczać 5 mg żywicy w cm3. Tą metodą dokonano analizy i po spaleniu 0,5 cm3 otrzymano pierścień o średnicy 11 mm, a po spaleniu 1 cm3 otrzymano pierścień o średnicy 17 mm. Badana benzyna posiada zawartość żywicy

| Zawartość żywic w zależności od powstającego pierścienia mg/cm3 | 5 | 10 | 15 | 20 | 25 | 30 | |

|---|---|---|---|---|---|---|---|

| Próbka 0,5 cm3 | Średnica mm | 6 – 7 | 8 – 9 | 10 – 11 | 11 – 12 | 12 – 13 | 14 – 15 |

| Próbka 1,0 cm3 | 9 – 10 | 12 – 13 | 14 – 15 | 16 – 17 | 17 – 18 | 19 – 21 | |

Jakie zbiorniki powinny być użyte do przechowywania cieczy łatwopalnych oraz wybuchowych?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

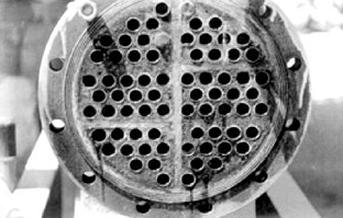

Na podstawie fotografii oceń stan techniczny wkładu rurkowego wymiennika ciepła.

Jakie urządzenie powinno być użyte do pakowania saletry amonowej przekazywanej do klientów?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jaką ilość czerni eriochromowej należy odważyć, aby uzyskać 50,25 g jej mieszanki z NaCl, przy przygotowywaniu alkoholowego roztworu czerni eriochromowej, który powstaje z połączenia czerni eriochromowej z chlorkiem sodu w proporcji 1 g czerni na 200 g NaCl oraz odpowiednią ilością etanolu?

Co należy zrobić przed przystąpieniem do demontażu wirnika w pompie odśrodkowej?

Jaki zawór przedstawiono na fotografii?

Gdy pompa odśrodkowa w instalacji chemicznej przestaje działać, co jest najczęstszą przyczyną?