Pytanie 1

Podaj prawidłową sekwencję działań, które należy przeprowadzić, aby wymienić uszkodzoną tylną ścianę mebla zbudowanego ze sklejki?

Wynik: 33/40 punktów (82,5%)

Wymagane minimum: 20 punktów (50%)

Podaj prawidłową sekwencję działań, które należy przeprowadzić, aby wymienić uszkodzoną tylną ścianę mebla zbudowanego ze sklejki?

Jaką obrabiarką można tworzyć gniazda o kształcie prostokątnym?

Do ostatecznego wyrównania powierzchni drewnianych elementów dębowych, zgodnie z danymi zawartymi w tabeli należy wybrać papier ścierny oznaczony symbolem

| Materiał | Szlifowanie zgrubne | Szlifowanie wykończające |

| Sklejka Drewno twarde Drewno miękkie Forniry | P 50 – P 60 P 50 – P 60 P 30 – P 60 P 100 – P 120 | P 60 – P 120 P 80 – P 120 P 60 – P 120 P 120 – P 240 |

Stolarz otrzymał zlecenie na wyprodukowanie 600 m3 tarcicy liściastej obrzynanej o przeznaczeniu ogólnym. Jaką ilość surowca okrągłego trzeba zakupić, jeśli jego wydajność przetarcia wynosi 30%?

W bocznej ściance szafki kuchennej doszło do uszkodzenia płyty wiórowej w rejonie montażu zawiasów puszkowych. Proces naprawy ściany bocznej będzie obejmował

Szafka kuchenna wisząca, stworzona z laminowanej płyty wiórowej, po wielu latach użytkowania utraciła swoje właściwości użytkowe oraz estetykę: obrzeża odpadły, drzwi się opuściły i nie zamykają się, a także widoczne są ubytki laminatu na krawędzi oraz miejscowe zwiększenie grubości płyty na drzwiach. Który sposób działania umożliwi uzyskanie najlepszych rezultatów przy najmniejszych kosztach?

Użycie w pilarce klina rozdzielczego o grubości większej niż rzaz piły może prowadzić do

Aby frezować profili krzywoliniowych na frezarce dolnowrzecionowej, jakie elementy należy zastosować?

Przez przetarcie na ostro drewna okrągłego otrzymuje się tarcicę

Pierwszym krokiem w hydrotermicznej obróbce drewna przeprowadzanej w parnikach jest

Które wiertło należy zastosować do wiercenia gniazd pod zawiasy puszkowe?

Jaką piłę należy zastosować do wykonania nacięcia w drewnie na określoną głębokość, na przykład podczas płetwienia?

Jaką ilość lakieru trzeba zakupić, aby trzykrotnie pomalować 75 m2 podłogi, mając na uwadze, że 1 litr lakieru pokrywa 15 m2 powierzchni?

Aby wykonać meble ogrodowe z drewna, konieczne jest użycie drewna o wilgotności użytkowej

Drewno, które ma być użyte do produkcji mebli pokojowych, powinno być wysuszone do wilgotności

Czerwono-brunatne zabarwienie drewna sygnalizuje

W jakim stylu wykonano mebel pokazany na zdjęciu?

Jakiego rodzaju obróbkę należy zastosować, aby wykonać płytkie gniazda pod zawiasy puszkowe?

Otwór freza można zmierzyć z dokładnością do 0,1 milimetra przy użyciu

Jakie narzędzie wykorzystuje się do pomiaru głębokości otworów na kołki konstrukcyjne?

Uszkodzenia po pęcherzach żywicznych oraz pęknięcia, które wystąpiły w blacie roboczym stołu, należy zakryć odpowiednimi

Do której grupy wad drewna należy zaliczyć pokazaną na rysunku wadę?

Jednym z powodów powstawania wzdłużnych rys na elemencie wykonanym z drewna litego po struganiu grubościowym może być

Do sklejenia elementów na szerokość z drewna egzotycznego klejem zapewniającym najmniej widoczną spoinę jest klej o charakterystyce?

Pokazany na rysunku przyrząd służy do

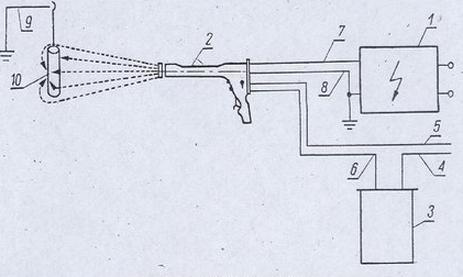

Pokazany na rysunku schemat instalacji do nanoszenia powłok malarsko-lakierniczych na powierzchnie elementów przedstawia metodę natrysku

Jaką kolejność działań należy zastosować przy wymianie uszkodzonej łączyny w taborecie?

Do jakiego celu wykorzystuje się papier ścierny o ziarnistości P40?

Wymiary netto elementu z drewna wynoszą 240 x 75 x 15 mm. Jakie są wymiary brutto, jeżeli naddatki na obróbkę dla tego elementu są następujące: na długość 20 mm, na szerokość i na grubość 6 mm?

Jaką czynność należy przeprowadzić przed umieszczeniem drewna w suszarni komorowej?

Przygotowano paczkę do przewozu zawierającą płyty mozaiki podłogowej. Na górnej stronie paczki należy zamieścić informacje o liczbie płyt, numerze normy, gatunku drewna, klasie, jakości, wymiarach oraz liczbie listewek w zestawie i

Jaką ilość lakieru trzeba przygotować do jednorazowego pokrycia elementów o całkowitej powierzchni 250 m2, jeśli norma zużycia lakieru wynosi 100 ml/m2?

Elementy z MDF o szerokich profilowanych płaszczyznach powinny być oklejane przy pomocy

Jaki sposób pakowania zapewni ochronę elementom mebla o różnych rozmiarach przed przesuwaniem się podczas transportu?

Podaj właściwą sekwencję działań przy wymianie piły w pilarce tarczowej?

Meble skrzyniowe z drewna powinny być chronione przed kurzem i przechowywane w pomieszczeniach

Ile mąki żytniej należy użyć do przygotowania 30 kg kleju mocznikowego zgodnie z instrukcją technologiczną?

| Instrukcja technologiczna: | |

| przygotowanie kleju mocnikowego do klejenia na gorąco | |

| składnik | ilość |

| Żywica klejowa | 100 cz. w. |

| Mąka żytnia | 40 cz. w. |

| Utwardzacz | 10 cz. w. |

Jaką sekwencję technologiczną należy zastosować przy obróbce desek podłogowych?

Do którego rodzaju uszkodzeń należy zaliczyć uszkodzenie krzesła pokazanego na rysunku?

Jakie rodzaje tarcicy iglastej są zaliczane do obrzynanych lub nieobrzynanych?