Pytanie 1

Związki chemiczne szkodliwe, które powstają w procesach przemysłowych, klasyfikowane są jako odpady

Wynik: 29/40 punktów (72,5%)

Wymagane minimum: 20 punktów (50%)

Związki chemiczne szkodliwe, które powstają w procesach przemysłowych, klasyfikowane są jako odpady

Opłata za utrzymanie jednego metra kwadratowego magazynu wynosi 3 zł. Jaki będzie koszt utrzymania 1 m2 magazynu w przypadku 10% wzrostu kosztów?

Obszar logistyki związany z ponownym wykorzystaniem odpadów generowanych w procesach zaopatrzenia, produkcji, dystrybucji oraz konsumpcji definiujemy jako

Wydatki związane z amortyzacją wózka jezdniowego powinny być klasyfikowane jako koszty

Na rysunku przedstawiono kod kreskowy

Jeśli przeciętny stan zapasów wynosi 2 500 paletowych jednostek ładunkowych (pjł), a zapotrzebowanie w danym czasie wynosi 5 000 pjł, jaki jest wskaźnik rotacji zapasu w razach?

Firma poniosła wydatki na produkcję równe 25 000,00 zł, wydatki na przechowywanie wynoszące 5 500,00 zł oraz wydatki związane ze sprzedażą i transportem w wysokości 15 000,00 zł. Jaki zysk uzyskało przedsiębiorstwo w badanym okresie przy przychodach ze sprzedaży wynoszących 150 000,00 zł?

Dokument wystawiany w związku z wydaniem towarów z magazynu na zewnątrz to

Firma transportowa "TRANSPEKS" posiada następujący cennik usług transportowych:

- 1 do 10 palet: 2,20 zł/km,

- 11 do 21 palet: 2,80 zł/km.

Jaką kwotę zapłaci firma za transport 19 palet na trasie Poznań-Warszawa (268 km)?

Który dokument jest niezbędny do dokonania przyjęcia towaru do magazynu?

Zamówienie nie obejmuje

Do kategorii produktów biodegradowalnych należą artykuły wykonane

Jakie będzie roczne ratio wydatków na utrzymanie powierzchni magazynowej, jeśli objętość użytkowa magazynu wynosi 2 500 m3, a jego powierzchnia użytkowa sięga 400 m2, przy rocznych kosztach magazynowania równych 280 000,00 zł?

Do szkodników, które mają negatywny wpływ na przechowywane zapasy, zalicza się

Materiały opakowaniowe charakteryzują się wrażliwością na: biodegradację, fotodegradację, rozpuszczanie w wodzie oraz utlenianie. Który z tych materiałów jest odporny na wszystkie wymienione procesy?

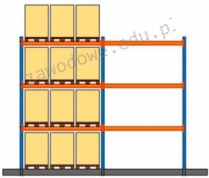

Na podstawie przedstawionego schematu regału magazynowego określ wyrażony procentowo wskaźnik wykorzystania miejsc składowych regału.

W sytuacji produkcji na zamówienie oraz konieczności zakupu materiału o znacznej wartości, rozwiązaniem na zmniejszenie wydatków na nabycie materiałów oraz koszty magazynowania jest system zamówień oparty na metodzie

Ile palet o wymiarach 1200 x 800 x 144 mm jest potrzebnych do utworzenia ładunku złożonego z 72 kartonów wymiarach 400 x 400 x 400 mm każdy, jeśli maksymalna wysokość paletowej jednostki ładunkowej (pjł) wynosi 1600 mm?

Na podstawie danych zawartych w tabeli wskaż, ile wyniesie średni koszt przypadający na jedną jednostkę paletową.

| Ilość przyjętych palet | Cena przyjęcia | Ilość wydanych palet | Cena wydania |

|---|---|---|---|

| 10 000 szt. | 2,00 zł/szt. | 10 000 szt. | 3,00 zł/szt. |

Zgodnie z zasadą efektywnego gospodarowania odpadami, firma zajmująca się logistyką w branży meblarskiej podjęła działania mające na celu

Odpady, których wytworzeniu nie udało się zapobiec w firmie, powinny być przede wszystkim

MRP to system informatyczny związany z planowaniem

Hierarchia działań technologicznych w procesie produkcji, uporządkowana od najbardziej skomplikowanych do najprostszych, przedstawia się następująco:

Firma zajmująca się produkcją mleka ocenia realizację działań transportowych i spedycyjnych według wprowadzonego systemu zarządzania jakością. Te zasady są zawarte w

Osoba odpowiedzialna za transport maszyn rolniczych za granicę musi dołączyć instrukcję wysyłkową, przygotowaną po jej otrzymaniu i zaakceptowaniu?

Produkcja paliw poprzez spalanie odpadków nazywana jest recyklingiem

Koszty dotyczące utrzymania zapasów to

– koszt energii elektrycznej działu zaopatrzenia, – wynagrodzenie kierowcy, – amortyzacja samochodu ciężarowego. | – koszt ubytków naturalnych, – amortyzacja magazynu, – wynagrodzenie magazyniera. |

| A. | B. |

– dzierżawa wyposażenia magazynowego – wydatki na odczynniki do badania jakości dostarczonych zapasów. | – opłata za wynajęcie dodatkowego magazynu przy krótkotrwałym nadmiarze zapasu, – opłata za przetrzymywanie kontenera. |

| C. | D. |

Za usługę co-packingu magazyn nalicza stawkę 24,50 zł netto za jedną paletową jednostkę ładunkową (pjł). Jaki jest koszt brutto całkowitej usługi pakowania 34 pjł, przy założeniu, że usługa podlega 23% VAT?

Jeśli łączne wydatki na magazynowanie w analizowanym czasie wynoszą 6 000 zł, a powierzchnia użytkowa magazynu w tym czasie to 300 m2, to jaki jest wskaźnik kosztów utrzymania powierzchni magazynowej?

Dokument, który dokumentuje przekazanie surowców do produkcji, to

Ile beczek o pojemności 280 litrów powinno się wykorzystać dla klienta, który zamówił 27 930 litrów oleju, gdy każda beczka będzie napełniona w 95%?

System bezpośredniego przesyłania dokumentów handlowych między firmami to metodologia

Jak nazywa się system przeznaczony do automatycznego zbierania danych?

W tabeli podano dane dotyczące zapotrzebowania na przewóz w miesiącach maj - lipiec. Wiesz też, że dostępność pojazdu wynosi 20 dni w miesiącu, średnia długość trasy 2 dni, a średnia ładowność 7 ton. Liczba środków transportu potrzebna na miesiąc czerwiec wynosi

| Miesiąc | Zapotrzebowanie przewozu [w tonach] |

|---|---|

| Maj | 1 300 |

| Czerwiec | 2 100 |

| Lipiec | 2 500 |

Jaką maksymalną liczbę kartonów o wymiarach 300 x 350 x 950 mm można ułożyć w jednej warstwie na palecie o wymiarach 1 200 x 1 000 x 150 mm?

Jeśli do centrum dystrybucji realizowane są zamówienia produktów w ilości 12 000 sztuk, 4 razy w miesiącu, to roczny wolumen dostaw wynosi

Jakie jest zastosowanie listu przewozowego CIM w transporcie?

Które towary należy zaliczyć do grupy C zgodnie z przedstawioną w tabeli analizą wyników ABC zapasów w magazynie.

| Wyniki analizy ABC zapasów w magazynie | |||||

|---|---|---|---|---|---|

| Asortyment | Cena [zł] | Sprzedaż [szt.] | Wartość sprzedaży [zł] | Udział w sprzedaży [%] | Skumulowany udział w sprze-daży [%] |

| Kawa z mlekiem | 8,5 | 190 | 1615 | 24,70 | 24,70 |

| Kawa czarna | 8 | 170 | 1360 | 20,80 | 45,51 |

| Herbata czarna | 5,5 | 110 | 605 | 9,25 | 54,76 |

| Czekolada z mlekiem | 11 | 95 | 1045 | 15,98 | 70,75 |

| Cappuccino | 9 | 85 | 765 | 11,70 | 82,45 |

| Espresso | 8 | 80 | 640 | 9,79 | 92,24 |

| Herbata cytrynowa | 6 | 40 | 240 | 3,67 | 95,91 |

| Herbata malinowa | 6 | 30 | 180 | 2,75 | 98,66 |

| Mleko | 3,5 | 25 | 87,5 | 1,34 | 100,00 |

Regulacje dotyczące wyznaczania tras ewakuacyjnych oraz warunków wykonywania ewakuacji są określone przez przepisy

Informatycznym systemem wspierającym zarządzanie, nadzór oraz kontrolowanie przepływu towarów w magazynie, a także mającym na celu udostępnianie informacji o tym procesie i generowanie dokumentacji związanej z tym przepływem jest