Pytanie 1

Co należy wykonać przed próbą uruchomienia systemu hydraulicznego po dokonaniu naprawy?

Wynik: 32/40 punktów (80,0%)

Wymagane minimum: 20 punktów (50%)

Co należy wykonać przed próbą uruchomienia systemu hydraulicznego po dokonaniu naprawy?

Jaką wartość ma wskaźnik odporności na zginanie dla belki o kwadratowym przekroju i boku 6 cm?

Do produkcji nakiełków wykorzystuje się

Jak bardzo skróci się pręt o początkowej długości l=0,5 m w wyniku ściskania, jeżeli jego skrócenie jednostkowe wynosi E=0,02?

Kąt wierzchołkowy narzędzia skrawającego do stali oraz żeliwa to

Podczas przeprowadzania kontroli jakości zmontowanego układu smarowania pompy, oceniane są

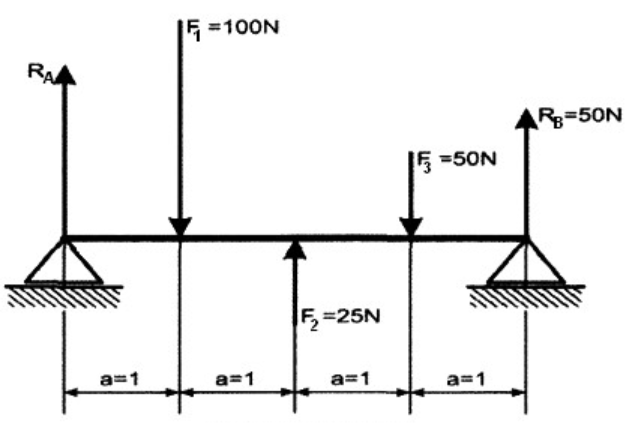

W belce obciążonej jak na rysunku wartość reakcji Ra wynosi

Wskaż metodę obróbczo, która umożliwi osiągnięcie chropowatości powierzchni Ra=0,16 mikrometra?

Jak weryfikuje się poprawność montażu łożysk tocznych na wale?

Korozja, która powstaje w wyniku działania suchych gazów lub cieczy na metale, które nie przewodzą prądu elektrycznego, określana jest mianem

Montaż napędu pasowego z wykorzystaniem kół pasowych na wałach najczęściej realizuje się przy pomocy połączeń

Jeżeli czas nacięcia uzębienia na jednym kole zębatym wynosi 15 minut, a koszt godziny pracy frezera to 42 zł, to ile wynosi koszt nacięcia uzębienia dla 6 kół?

Zadania związane z oczyszczaniem, smarowaniem, kontrolowaniem stanu technicznego oraz zabezpieczaniem eksploatacyjnym maszyn i urządzeń to

Precyzyjne dopasowanie powierzchni współdziałających elementów maszyn osiąga się poprzez

Podstawowym składnikiem stopowym stali nierdzewnych jest

W przypadku łączenia nitowego blachy stalowej o grubości 6 mm z zastosowaniem nakładki obustronnej, jaka jest średnica trzonu używanych nitów?

Osoby pracujące przy hartowaniu elementów maszyn w cieczy solnej powinny używać odzieży ochronnej oraz

Obróbka cieplna stopów żelaza, która polega na podgrzaniu elementu i szybkim schłodzeniu w celu zmiany struktury na martenzyt (głównie w celu zwiększenia twardości), to

Gdy przekrój przewodu ulegnie zmniejszeniu o połowę, to w ruchu ustalonym prędkość przepływu cieczy przez ten przewód

Podczas montażu łożysk tocznych należy je podgrzać

Codzienna obsługa przekładni pasowej została zrealizowana poprawnie, jeśli przeprowadzono

Podczas eksploatacji tokarki, głównym niebezpieczeństwem dla tokarza są

Sprawdzanie bicia promieniowego po zmontowaniu kół zębatych wykonuje się przy użyciu czujnika zegarowego na średnicy

Z jakiego materiału wykonane są kordy do opon oraz pasy transmisyjne?

Jakim procentowym udziałem w bilansie cieplnym charakteryzuje się ciepło oddawane do czynnika chłodzącego w silniku spalinowym (straty chłodzenia)?

Podczas zakupu łożysk tocznych nie wykorzystuje się pras

Ocena stanu technicznego maszyny albo urządzenia wraz z identyfikacją potencjalnych usterek bez demontażu komponentów to

Aby prawidłowo zamontować łożysko toczne na wale, co należy zrobić?

Renowacja lekko zużytych czopów wałków stalowych osadzonych na łożyskach ślizgowych polega na

Przyczyną nadmiernego nagrzewania się łożyska ślizgowego nie jest

W silniku spalinowym dochodzi do transferu ciepła pomiędzy gazami w komorze spalania a płaszczem z płynem chłodzącym przez

Aby zamontować długą tulejkę w obudowie maszyny lub urządzenia, należy użyć

Przed zamontowaniem gumowych uszczelek na wałku należy

Ochrona słuchu jest kluczowym elementem zabezpieczenia osobistego

Nie jest możliwe wykonanie uzębienia koła zębatego przy użyciu

Do ustalenia wewnętrznego pierścienia łożyska na wale można zastosować

Obliczenia wytrzymałości nitów w połączeniu powinny być przeprowadzane w kontekście

Jakie jest przełożenie prasy hydraulicznej, jeśli średnica jej większego tłoka jest dwukrotnie większa od średnicy tłoka mniejszego?

W trakcie całkowitego remontu skrzynki suportowej nie powinno się wymieniać

Silniki spalinowe klasyfikowane są jako silniki