Pytanie 1

Przy obróbce metalu z użyciem pilników, jakie środki ochrony osobistej są wymagane?

Wynik: 30/40 punktów (75,0%)

Wymagane minimum: 20 punktów (50%)

Przy obróbce metalu z użyciem pilników, jakie środki ochrony osobistej są wymagane?

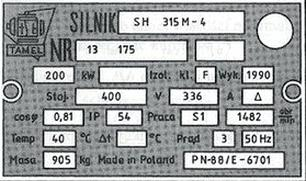

Do jakiego rodzaju pracy przystosowany jest silnik indukcyjny, którego tabliczkę znamionową przedstawiono na rysunku?

Która z poniższych metod nie jest wykorzystywana do trwałego łączenia elementów z tworzyw sztucznych?

Jakie jest moment obrotowy na wale silnika synchronicznego o mocy 3,14 kW przy prędkości obrotowej 3000 obr/min?

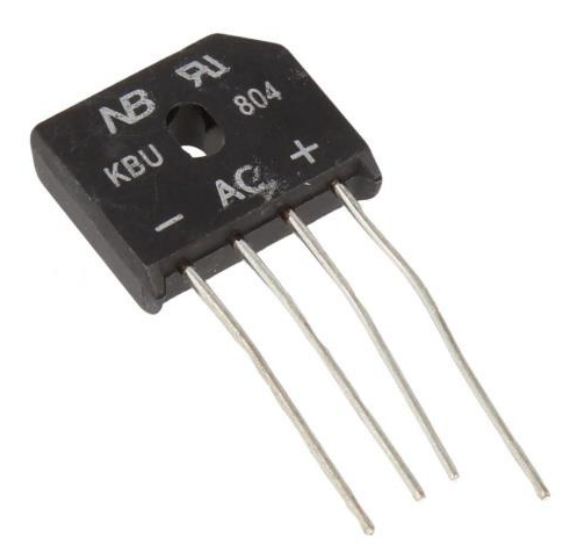

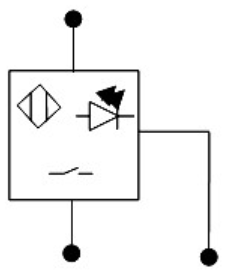

Na rysunku przedstawiono symbol graficzny diody

Jakiego rodzaju cieczy hydraulicznej powinno się użyć w urządzeniu hydrauliczny, które może być narażone na kontakt z otwartym ogniem?

Przed ponownym połączeniem silnika elektrycznego z napędzaną maszyną konieczne jest przeprowadzenie

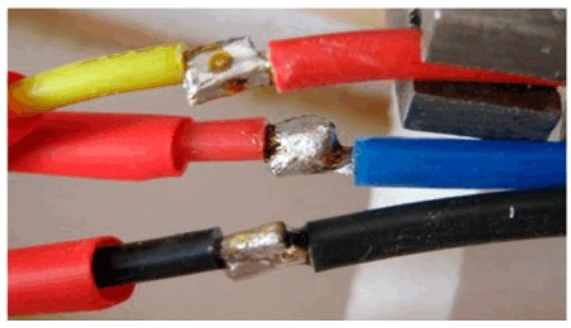

Które źródło służy do bezpośredniego zasilania urządzenia wskazanego na rysunku strzałką?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

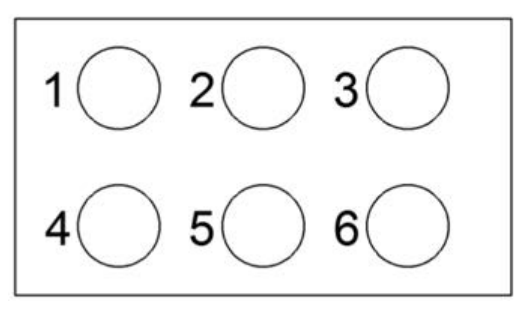

Podczas dokręcania jednakowymi śrubami głowicy przedstawionej na rysunku należy zachować następującą kolejność:

Silnik elektryczny generuje hałas z powodu kontaktu wentylatora z osłoną wentylacyjną. Aby obniżyć poziom hałasu, należy

Falownik to urządzenie przetwarzające moc, które konwertuje prąd

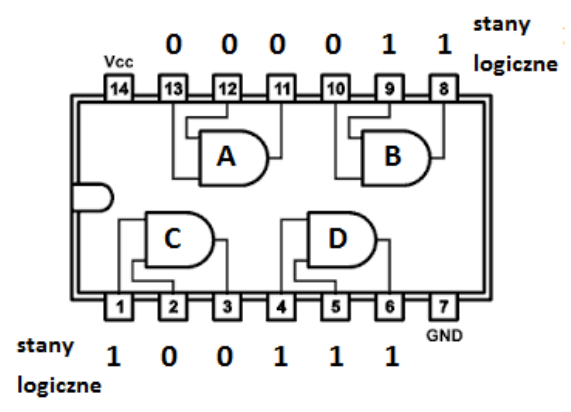

W układzie cyfrowym, którego strukturę i stany logiczne przedstawiono na rysunku, wskaż która bramka nie działa prawidłowo.

Po wyczyszczeniu filtra używanego do wstępnego oczyszczania powietrza, kondensat należy

Wartość sygnału binarnego (11100111)2 na wyjściu ośmiobitowego przetwornika A/C w urządzeniu mechatronicznym odpowiada liczbie dziesiętnej

Zgodnie z normami ochrony przeciwpożarowej, do gaszenia urządzeń elektrycznych pod napięciem przekraczającym 1000 V należy zastosować gaśnicę

Którą metodę łączenia materiałów przedstawiono na rysunku?

Jakie rozwiązanie pozwala na zwiększenie prędkości ruchu tłoka w siłowniku pneumatycznym?

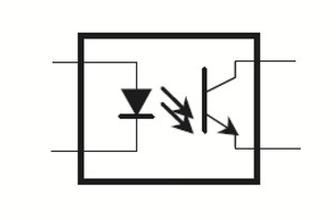

Na zamieszczonym rysunku przedstawiono schemat czujnika

W barach są skalowane

Na którym rysunku przedstawiono muskuł pneumatyczny?

Jaką kolejność powinny mieć poszczególne elementy zespołu przygotowania powietrza w instalacji pneumatycznej, zasilającej silnik pneumatyczny, patrząc od strony sprężarki?

Do kategorii chemicznych źródeł energii elektrycznej można zaliczyć ogniwa galwaniczne oraz

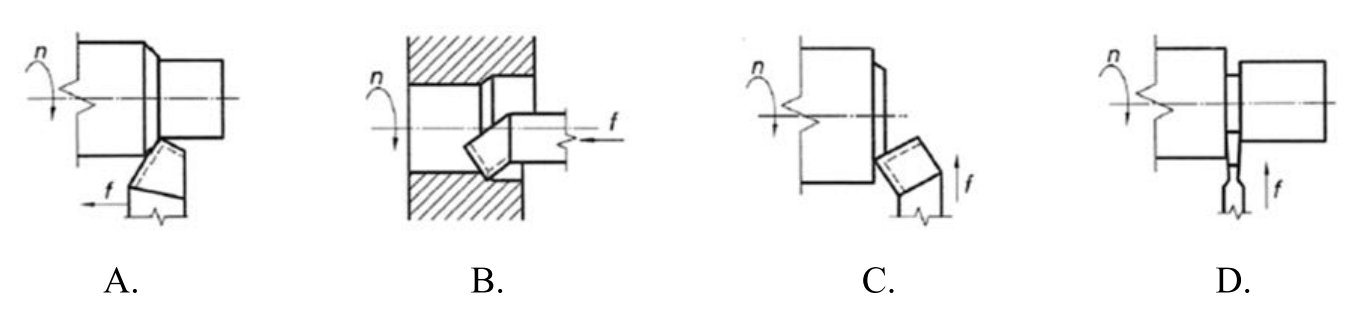

Toczenie powierzchni czołowej przedstawia rysunek

Poziom przezroczystej, nieprzewodzącej cieczy w zbiorniku można zmierzyć za pomocą czujnika

Ile wynosi wartość natężenia prądu znamionowego toru głównego wyłącznika różnicowoprądowego przedstawionego na ilustracji?

Na podstawie danych katalogowych napędu bramy garażowej wskaż zasilacz, którego należy użyć do zasilania akcesoriów tego napędu.

| Napięcie zasilania (V ~/Hz) | 230/50 |

| Napięcie zasilania akcesoriów (V DC) | 24 |

| Maks. obciążenie akcesoriów (mA) | 200 |

| Układ logiczny | Automatyczny/ półautomatyczny |

| Wyprowadzenia płyty | Otwieranie/stop/ zabezpieczenia/ ukł. kontrolny/lampka błyskowa 24 VDC |

| Czas świecenia lampy oświetleniowej | 2 min |

| Napięcie wyjściowe | Natężenie prądu wyjściowego | |

|---|---|---|

| Zasilacz 1. | 24 V ~ | 0,5 A |

| Zasilacz 2. | 24 V = | 0,2 A |

| Zasilacz 3. | 230 V ~ | 0,5 A |

| Zasilacz 4. | 230 V = | 0,2 A |

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jaką metodę należy wykorzystać do pomiaru prędkości obrotowej wirnika silnika napędzającego system mechatroniczny?

Siłownik pneumatyczny ze sprężyną zwrotną przeznaczony jest do podnoszenia masy (ruch powolny, obciążenie na całym skoku). Ciśnienie robocze w instalacji pneumatycznej wynosi 6*105 N/m2. Obliczona średnica cylindra, z uwzględnieniem sprawności siłownika η = 0,75 oraz stwierdzonych w instalacji pneumatycznej wahań ciśnienia roboczego rzędu 5% wartości nominalnej, wynosi 65 mm. Z zamieszczonego w tabeli typoszeregu siłowników dobierz średnicę cylindra spełniającą powyższe warunki.

| Tabl. 1. Parametry siłowników | ||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| średnica cylindra w mm | 12 | 16 | 20 | 25 | 32 | 40 | 50 | 63 | 80 | 100 | 125 | 160 | 200 | |

| średnica tłoczyska w mm | 6 | 8 | 8 | 10 | 12 | 16 | 20 | 20 | 25 | 25 | 32 | 40 | 40 | |

| gwinty otworów przyłączeniowych | M5 | M5 | G⅛ | G⅛ | G⅛ | G¼ | G¼ | G⅜ | G⅜ | G⅜ | G½ | G¾ | G¾ | |

| siła pchająca przy po = 6 bar w N | siłownik jednostron. dział. | 50 | 96 | 151 | 241 | 375 | 644 | 968 | 1560 | 2530 | 4010 | -- | -- | -- |

| siłownik dwustron. dział. | 58 | 106 | 164 | 259 | 422 | 665 | 1040 | 1650 | 2660 | 4150 | 6450 | 10600 | 16600 | |

| siła ciągnąca przy po = 6 bar w N | siłownik dwustronnego działania | 54 | 79 | 137 | 216 | 364 | 550 | 870 | 1480 | 2400 | 3890 | 6060 | 9960 | 15900 |

| siłownik jednostron. dział. | 10, 25, 50 | 25, 50, 80, 100 | -- | |||||||||||

| skoki w mm | siłownik dwustron. dział. | do 160 | do 200 | do 320 | 10, 25, 50, 80, 100, 160, 200, 250, 320, 400, 500........2000 | |||||||||

W układzie do przygotowania sprężonego powietrza, reduktor ciśnienia

Na rysunku przedstawiono symbol graficzny

Woltomierz, podłączony do prądniczki tachometrycznej o stałej 10 V/1000 obr/min, pokazuje napięcie 7,5 V. Jaką prędkość obrotową mierzymy?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jaka jest objętość oleju w cylindrze siłownika o powierzchni roboczej 20,3 cm2 oraz skoku 200 mm?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

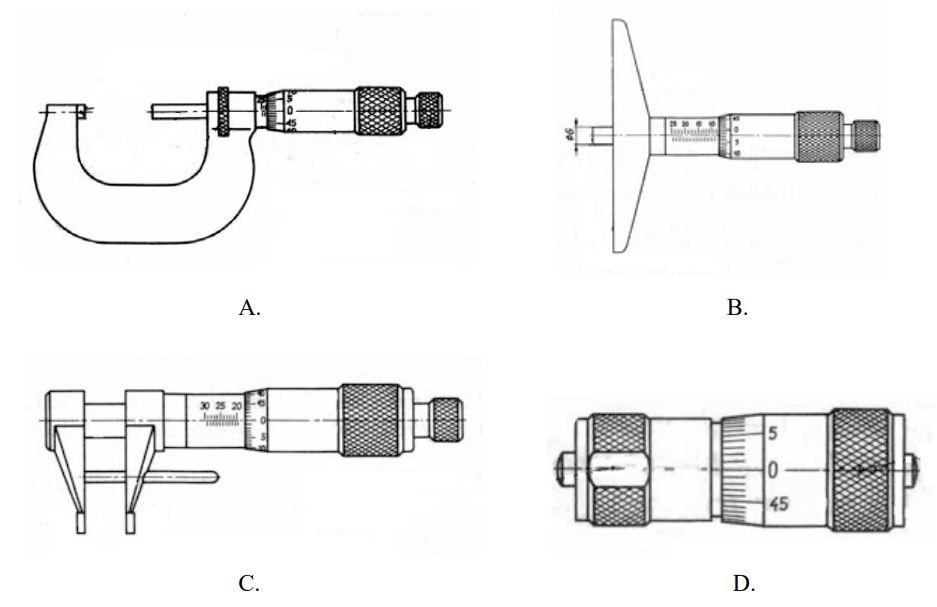

Śrubę mikrometryczną do pomiaru głębokości otworów przedstawia rysunek

Czynniki takie jak nacisk, długość gięcia, wysięg, przestrzeń między kolumnami, skok, prędkość dojścia, prędkość operacyjna, prędkość powrotu, pojemność zbiornika oleju oraz moc silnika to cechy charakterystyczne dla?

Jakie jest zastosowanie przedstawionego na ilustracji elementu?