Pytanie 1

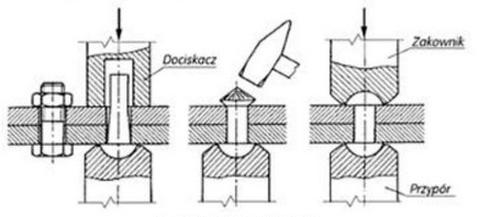

Który element należy zamontować we wskazanym strzałką otworze podzespołu przedstawionego na rysunku?

Wynik: 26/40 punktów (65,0%)

Wymagane minimum: 20 punktów (50%)

Który element należy zamontować we wskazanym strzałką otworze podzespołu przedstawionego na rysunku?

Które z narzędzi należy zastosować do usuwania nadmiaru roztopionego lutu z miejsca lutowania?

W normalnych warunkach działania wyłącznika różnicowoprądowego wektorowa suma natężeń prądów sinusoidalnych przepływających w przewodach fazowych oraz neutralnym wynosi

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Podaj możliwą przyczynę osłabienia siły nacisku generowanej przez tłoczysko siłownika hydraulicznego?

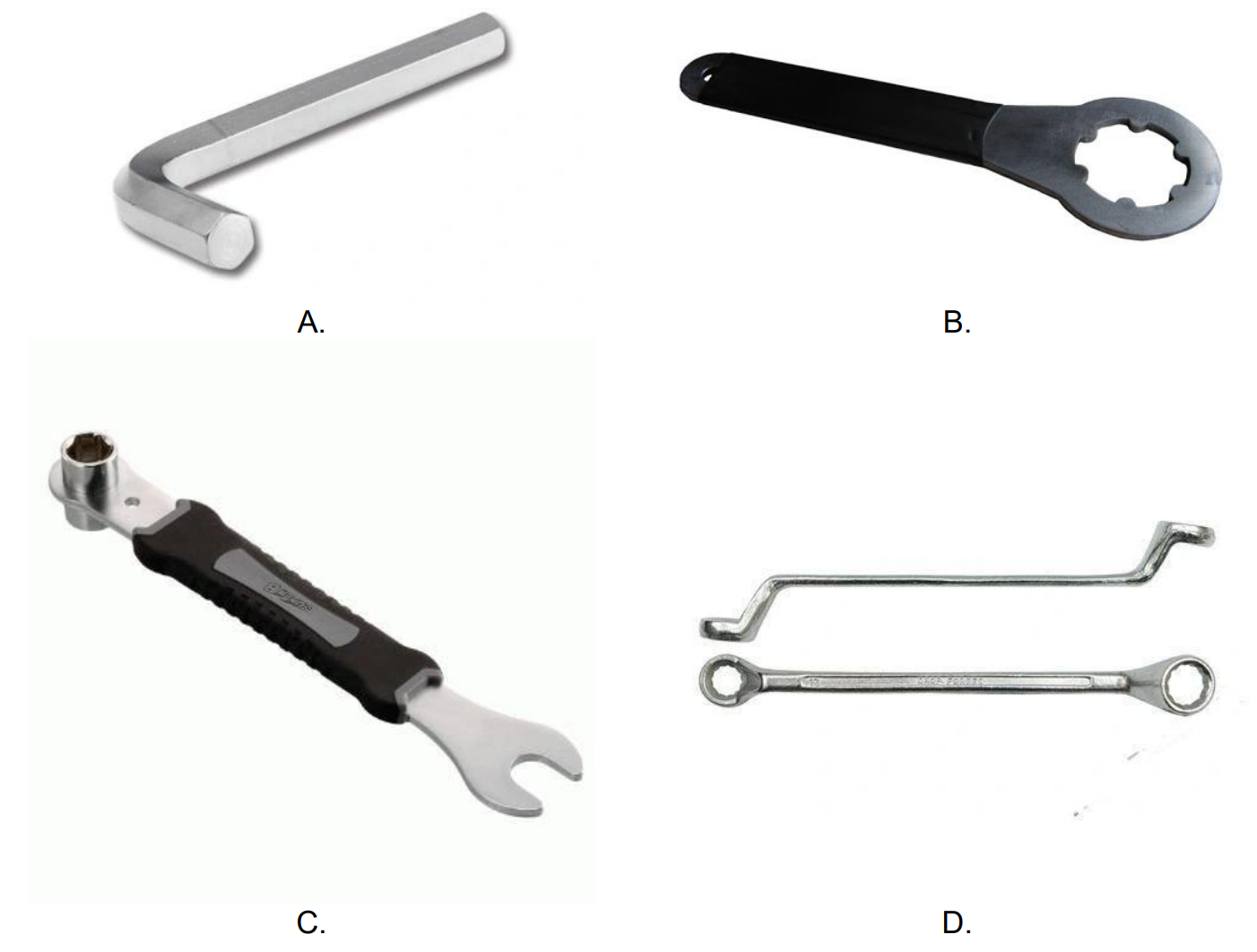

Którego z kluczy należy użyć do wykonania połączenia gwintowego śruby z gniazdem sześciokątnym?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Tachometryczna prądnica działa z prędkością obrotową wynoszącą 1000 obr/min. Jaką prędkość obrotową należy osiągnąć, aby napięcie na wyjściu prądnicy wyniosło 7,3 V?

Na którym rysunku przedstawiono muskuł pneumatyczny?

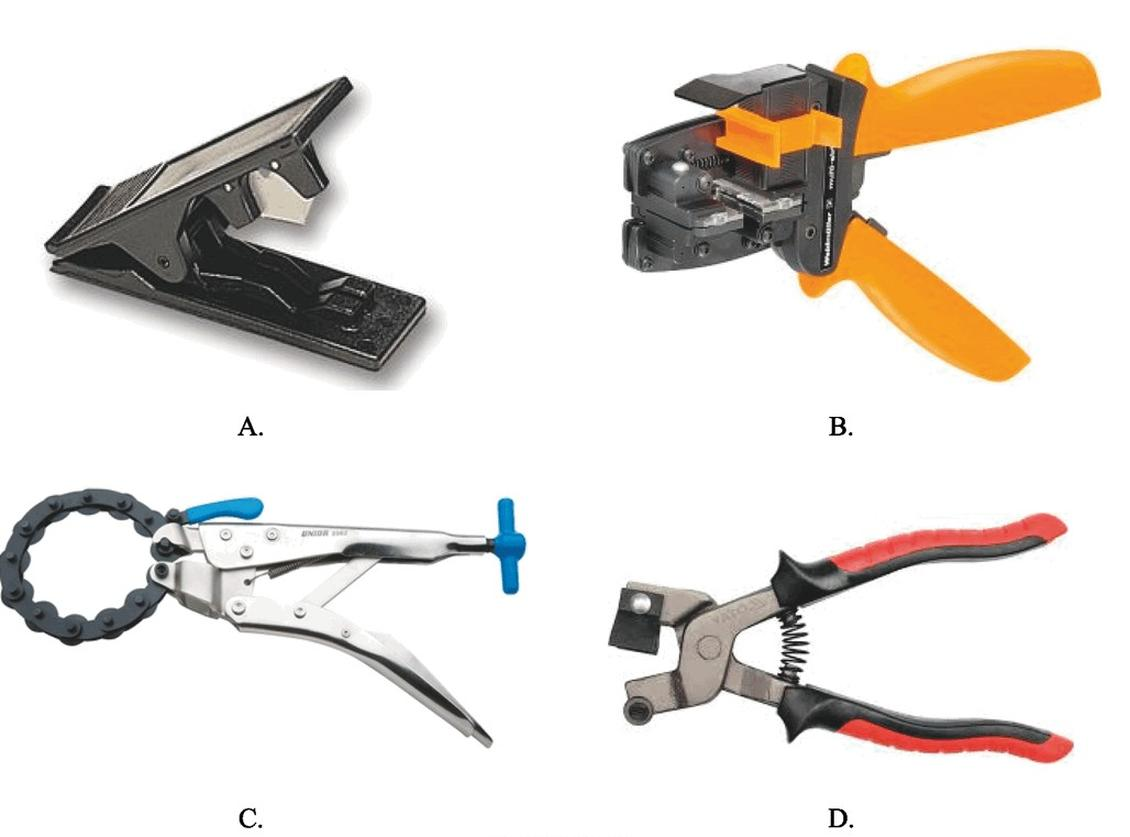

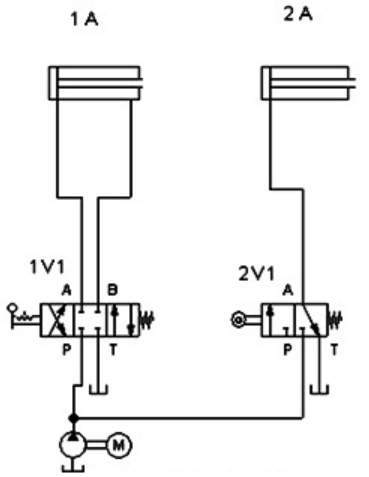

Które narzędzie przeznaczone jest do cięcia niezbrojonych przewodów pneumatycznych z tworzyw sztucznych?

Silnik elektryczny generuje hałas z powodu kontaktu wentylatora z osłoną wentylacyjną. Aby obniżyć poziom hałasu, należy

Nie można zrealizować regulacji prędkości obrotowej silników indukcyjnych poprzez zmianę

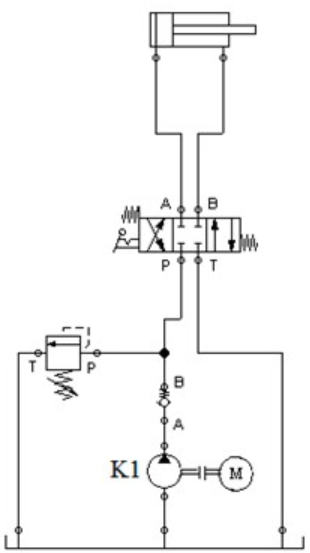

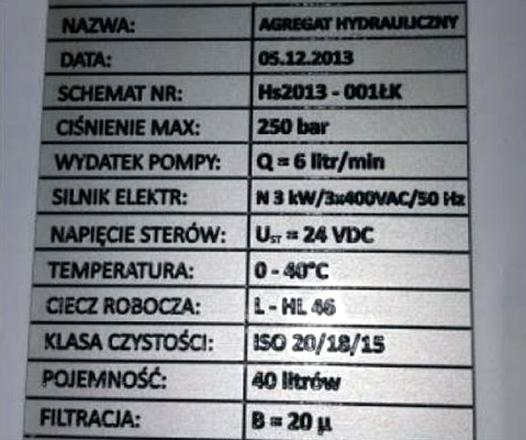

Symbolem K1 oznaczono

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Silniki, które mają największy moment rozruchowy to

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

W układzie zastosowano przetworniki ciśnienia o prądowych sygnałach wyjściowych. Na podstawie danych katalogowych przetworników oraz wyników przeprowadzonych pomiarów wskaż, który z przetworników nie działa prawidłowo.

| Przetwornik | Zakres sygnału wejściowego [MPa] | Zakres sygnału wyjściowego [mA] | Wartość sygnału wejściowego [MPa] | Wartość sygnału wyjściowego [mA] |

|---|---|---|---|---|

| 1 | 0 ÷ 1 | 0 ÷ 20 | 0,50 | 10 |

| 2 | 0 ÷ 2 | 0 ÷ 20 | 0,50 | 5 |

| 3 | 0 ÷ 1 | 4 ÷ 20 | 0,50 | 12 |

| 4 | 0 ÷ 2 | 4 ÷ 20 | 0,50 | 5 |

Na podstawie przedstawionej tabliczki znamionowej pompy hydraulicznej określ jej maksymalną wydajność.

Na szynie TH35 trzeba zamontować przedstawiony na ilustracji przekaźnik o 4 zestykach przełącznych. Które gniazdo można zastosować do tego montażu?

Używane wielokrotnie w ciągu jednej godziny przyrządy oraz narzędzia powinny być zgodnie z zasadami ergonomii w

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Narzędzie przedstawione na rysunku służy do

Na schemacie symbolem 1A oznaczono

Prawidłowo wykonane połączenie lutowane przedstawiono

Enkoder to urządzenie przetwarzające

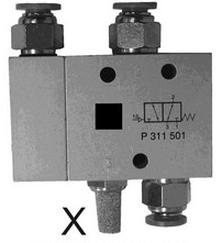

Który element został oznaczony na rysunku symbolem literowym X?

Jaki rodzaj czujnika, montowanego na metalowym cylindrze siłownika pneumatycznego, powinno się wykorzystać do monitorowania położenia tłoka?

Wskaźnikiem sygnałów logicznych określono poziomy logiczne na wejściach i wyjściach bramek układu przedstawionego na rysunku. Stwierdzono, że nieprawidłowo działa bramka

Proces osuszania polega na absorbowaniu wilgoci oraz oleju ze sprężonego powietrza przez środek osuszający

Która metoda regulacji prędkości obrotowej silnika obcowzbudnego prądu stałego umożliwi efektywną regulację w szerokim zakresie od 0 do nn?

Do czego służy przedstawione na rysunku narzędzie?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Który symbol graficzny oznacza cewkę przekaźnika o opóźnionym załączaniu?

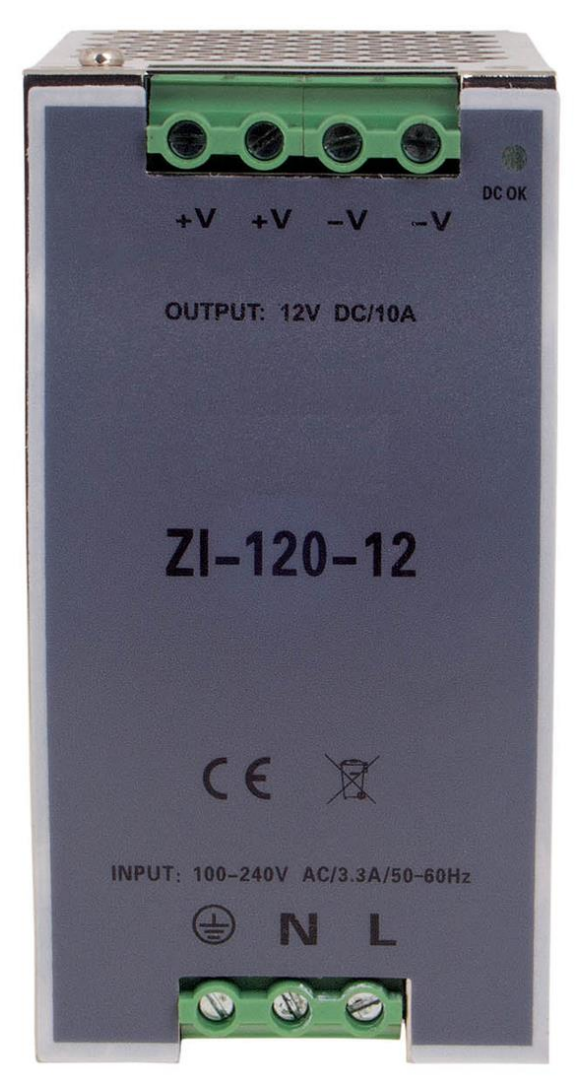

Moc wyjściowa zasilacza przedstawionego na ilustracji wynosi

Przed przystąpieniem do wymiany zaworu elektropneumatycznego, który jest sterowany przez PLC, należy zająć się zasilaniem pneumatycznym.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Weryfikacja połączeń nitowanych, realizowana poprzez uderzanie młotkiem w nit, ma na celu wykrycie nieprawidłowości

Którą śrubę należy wkręcać przy pomocy przedstawionej końcówki?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Ilustracja przedstawia proces