Pytanie 1

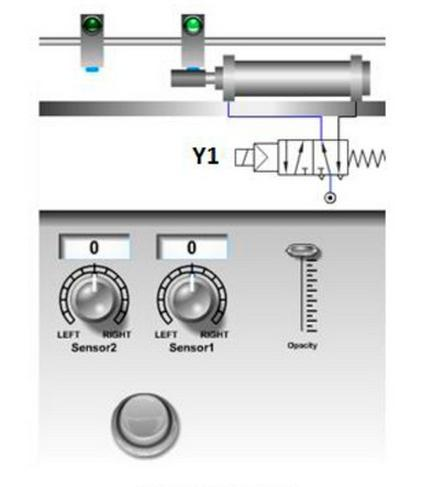

Pokazany na rysunku układ sterowania siłownikiem pneumatycznym składa się z dwóch czujników położenia i sterownika PLC. Układ uruchamiany jest przyciskiem monostabilnym. Ile wejść i wyjść cyfrowych należy wykorzystać w sterowniku?

Wynik: 31/40 punktów (77,5%)

Wymagane minimum: 20 punktów (50%)

Pokazany na rysunku układ sterowania siłownikiem pneumatycznym składa się z dwóch czujników położenia i sterownika PLC. Układ uruchamiany jest przyciskiem monostabilnym. Ile wejść i wyjść cyfrowych należy wykorzystać w sterowniku?

Aby zweryfikować, czy w uzwojeniu cewki nie wystąpiła przerwa, należy przeprowadzić pomiar

Na wyświetlaczu panelu operatorskiego falownika wyświetla się kod błędu F005. Określ na podstawie tabeli z instrukcji serwisowej co może być przyczyną sygnalizowania wystąpienia błędu.

| Kod błędu | Opis uszkodzenia | Czynności naprawcze |

|---|---|---|

| F001 | Przepięcie | Sprawdź czy wielkość napięcia zasilania jest właściwe dla znamion falownika i sterowanego silnika. Zwiększyć czas opadania częstotliwości (nastawa P003). Sprawdź czy moc hamowania mieści się w dopuszczalnych granicach. |

| F002 | Przetężenie | Sprawdź czy moc falownika jest odpowiednia do zastosowanego silnika. Sprawdź czy długość kabli zasilających silnika nie jest zbyt duża. Sprawdź czy nie nastąpiło przebicie izolacji uzwojeń silnika lub przewodów kabli zasilających. Sprawdź czy wartości nastaw P081 - P086 są zgodne z wartościami danych znamionowych silnika. Sprawdź czy wartość nastawy P089 jest zgodna z wielkością rzeczywistej rezystancji uzwojeń stojana silnika. Zwiększ czas narastania częstotliwości wyjściowej P002. Zmniejsz wielkości forsowania częstotliwości (wartość nastaw P078 i P079). Sprawdź czy wał silnika nie jest zablokowany lub przeciążony. |

| F003 | Przeciążenie | Sprawdź czy silnik nie jest przeciążony. Zwiększ częstotliwość maksymalną (wartość nastawy P013) w przypadku gdy używany jest silnik o dużym poślizgu znamionowym. |

| F005 | Przegrzanie falownika (zadziałanie wewnętrznego termistora PTC) | Sprawdź czy temperatura otoczenia przekształtnika nie jest zbyt wysoka. Sprawdź czy wloty i wyloty powietrza chłodzącego obudowy falownika nie są przysłonięte przez elementy sąsiadujące. Sprawdź czy wentylator chłodzący funkcjonuje prawidłowo. |

| F008 | Przekroczenie okresu oczekiwania na sygnał z łącza szeregowego | Sprawdź poprawność łącza szeregowego. Sprawdź prawidłowość ustawienia parametrów komunikacji łącza szeregowego (wartości nastaw P091 - P093). |

Jakie niekorzystne zmiany w właściwościach cieczy hydraulicznych można zidentyfikować bezpośrednio w miejscu eksploatacji układu?

Jaki program jest używany do gromadzenia wyników pomiarów, ich wizualizacji, zarządzania procesem, alarmowania oraz archiwizacji danych?

W jakim trybie operacyjnym sterownik PLC wykonuje wszystkie etapy cyklu pracy?

W przypadku siłownika zasilanego powietrzem pod ciśnieniem równym 8 barów, który jest w stanie wykonać maksymalnie nmax = 50 cykli/min, a w trakcie jednego cyklu zużywa 1,4 litra powietrza, jakie powinny być parametry sprężarki do jego zasilania?

Który z wymienionych zaworów działa zgodnie z zamieszczoną tabelą prawdy?

| X | Y | A |

|---|---|---|

| 0 | 0 | 0 |

| 1 | 0 | 0 |

| 0 | 1 | 0 |

| 1 | 1 | 1 |

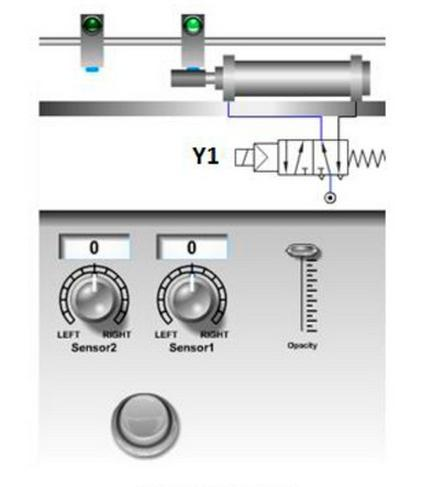

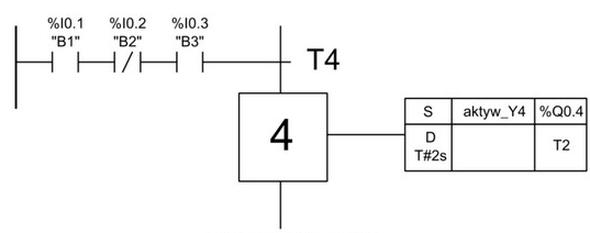

Z wykonywanego przez sterownik PLC programu wynika, że pojawienie się stanu wysokiego na wejściu I0.1 (S3) sterownika spowoduje uaktywnienie wyjścia Q0.1 (H2) z opóźnieniem czasowym równym

Dane techniczne zamieszczone w tabeli dotyczą

| Rodzaj cieczy hydraulicznej | olej mineralny | |

| Zakres temperatury pracy | -25°C do +80°C | |

| Standardowa filtracja cieczy hydraulicznej | 90 μm | |

| Zakres lepkości cieczy hydraulicznej | 16 mm²/s do 200 mm²/s | |

| Poziom głośności | 65 dB (A) | |

| Napięcie zasilania silnika | 230 V 50 Hz, 3x400 V 50 Hz | |

| Napięcie zasilania rozdzielaczy | 24 V DC, 230 V 50 Hz | |

| Pojemność nominalna zbiornika | 7 dm³ | 20 dm³ |

Jaki typ zaworu powinno się użyć w układzie pneumatycznym, aby zachować ciśnienie na określonym poziomie?

Które z poniższych stwierdzeń na temat przeprowadzania inspekcji urządzeń elektrycznych jest fałszywe?

Który z wymienionych elementów jest najważniejszy przy projektowaniu automatycznej linii do napełniania i etykietowania rozcieńczalników do farb?

W sprężarce pneumatycznej nie ma możliwości regulacji ciśnienia powietrza. Jakie jest najbardziej prawdopodobne źródło awarii?

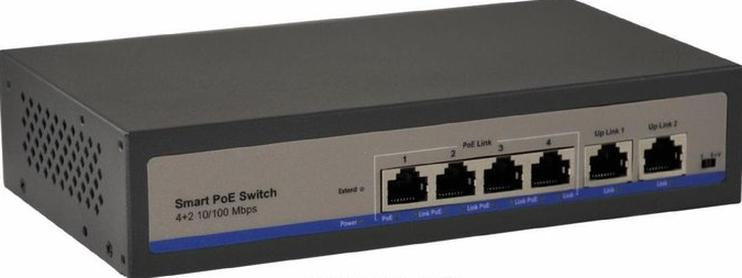

Który z wymienionych przewodów należy zastosować w celu podłączenia sterownika wyposażonego w moduł komunikacyjny Ethernet do switcha przedstawionego na ilustracji?

Jaki jest główny cel stosowania symulatorów w edukacji mechatronicznej?

Jakiego symbolu należy użyć, pisząc program dla sterownika PLC, gdy chcemy odwołać się do 8-bitowej komórki pamięci wewnętrznej klasy M?

Falowniki używane w przetwornicach częstotliwości mają na celu regulację

Jakie czujniki mogą dostarczać dane do sterownika PLC o poziomie cieczy nieprzewodzącej w zbiorniku mechatronicznym działającym jako niezależny system napełniania i dozowania?

Na podstawie przedstawionego fragmentu algorytmu SFC, wskaż warunek który musi zostać spełniony przed wykonaniem kroku 4.

Które polecenie umożliwi przeniesienie programu z komputera do sterownika PLC?

Jak skutecznie programować sterownik PLC w celu sterowania silnikiem elektrycznym?

Jakie kluczowe warunki powinien spełniać system regulacji automatycznej, aby mógł funkcjonować w pełnym zakresie zmian wartości zadanej?

Które z poniższych wskazówek dotyczących komunikacyjnej sieci sterowników PLC jest nieprawdziwe?

Jaką metodę pomiaru zastosowano w celu zmierzenia temperatury pracy urządzenia mechatronicznego, przy użyciu elementu pomiarowego Pt100?

Gdzie nie mogą być umieszczone przewody sieci komunikacyjnych?

Jaki adres, przyznawany przez producenta w sieci, pozostaje stały w trakcie działania urządzenia i jednoznacznie je identyfikuje?

Jakiego symbolu literowego zgodnego z normą IEC 61131 używa się w programie sterującym do wskazywania komórek pamięci danych w programowalnym sterowniku?

Jaką metodę uzyskiwania sprężonego powietrza należy zastosować, aby jak najlepiej usunąć olej z medium roboczego?

Który z wymienionych programów jest przeznaczony do tworzenia kodów NC dla obrabiarek numerycznych?

Na podstawie fragmentu instrukcji określ, co należy zrobić przed zamontowaniem reduktora podczas podłączania butli z gazem ochronnym do półautomatu spawalniczego.

| Podłączenie gazu ochronnego |

|---|

| 1. Butlę z odpowiednim gazem ochronnym należy ustawić obok półautomatu i zabezpieczyć ją przed przewróceniem się. |

| 2. Zdjąć zabezpieczający ją kołpak i na moment odkręcić zawór butli w celu usunięcia ewentualnych zanieczyszczeń. |

| 3. Zamontować reduktor tak, aby manometry były w pozycji pionowej. |

| 4. Połączyć półautomat z butlą wężem. |

| 5. Odkręcić zawór reduktora tylko przed przystąpieniem do spawania. Po zakończeniu spawania, zawór butli należy zakręcić. |

W systemie regulacji dwupołożeniowej

Przyczyny szarpania oraz niestabilności w działaniu hydraulicznych systemów napędowych mogą obejmować

Który komponent powinno się wykorzystać do galwanicznego oddzielenia wyjścia z PLC od elementów, które są nim sterowane?

Ile par połączonych ze sobą przewodów (ramek) tworzy najprostszy wirnik w trójfazowym silniku indukcyjnym?

Który z wymienionych fragmentów kodu assemblera wskazuje na realizację operacji dodawania przez procesor?

Do którego portu komputera PC należy podłączyć przedstawiony na ilustracji kabel komunikacyjny?

W programie PLC sygnały niskie lub wysokie przypisane m.in. do wejść i wyjść dyskretnych powinny być definiowane jako zmienne w formacie

Urządzenia mechatroniczne, które jako napędy wykorzystują silniki komutatorowe, nie powinny być stosowane w

Podczas czynności konserwacyjnych wykryto niewystarczający poziom sprężania powietrza w sprężarce tłokowej. Który z wymienionych komponentów sprężarki z pewnością nie uległ zniszczeniu?