Pytanie 1

Próba włączenia napędu z prawidłowo działającym silnikiem trójfazowym za każdym razem powoduje włączenie wyłącznika instalacyjnego. Jakie działanie może potencjalnie rozwiązać ten problem?

Wynik: 26/40 punktów (65,0%)

Wymagane minimum: 20 punktów (50%)

Próba włączenia napędu z prawidłowo działającym silnikiem trójfazowym za każdym razem powoduje włączenie wyłącznika instalacyjnego. Jakie działanie może potencjalnie rozwiązać ten problem?

Modulacja szerokości impulsu (PWM) w systemach sterujących odnosi się do regulacji poprzez zmianę

Jakie jest przesunięcie fazowe sygnału wyjściowego w odniesieniu do sygnału wejściowego sinusoidalnego w regulatorze typu PD?

Mocno podgrzana ciecz hydrauliczna wytwarza podczas awarii w słabo wentylowanym pomieszczeniu tzw. "mgłę olejową", która może prowadzić do różnych schorzeń

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Które z poniższych urządzeń nie należy do kategorii mechatronicznych?

Jakie z czynności związanych z wymianą oleju oraz filtrów w zasilaczu hydraulicznym powinno być zrealizowane jako ostatnie?

Który z podanych materiałów znajduje zastosowanie w konstrukcjach spawanych?

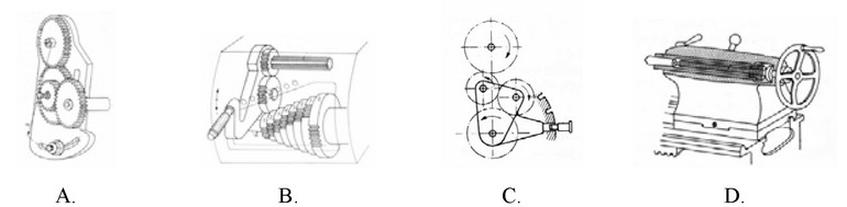

Zespół tokarki pociągowej zwany konikiem, jest przedstawiony na rysunku

W siłowniku pneumatycznym dwustronnego działania, w którym średnica tłoka jest dwa razy większa od średnicy tłoczyska, stosunek siły pchającej tłok do siły ciągnącej tłok wynosi

| F = S · p gdzie: p – ciśnienie powietrza, S – czynna powierzchnia tłoka, S = ¼πD² – dla siły ciągnącej S = ¼π(D² - d²) – dla siły ciągnącej gdzie: D – średnica tłoka, d – średnica tłoczyska |

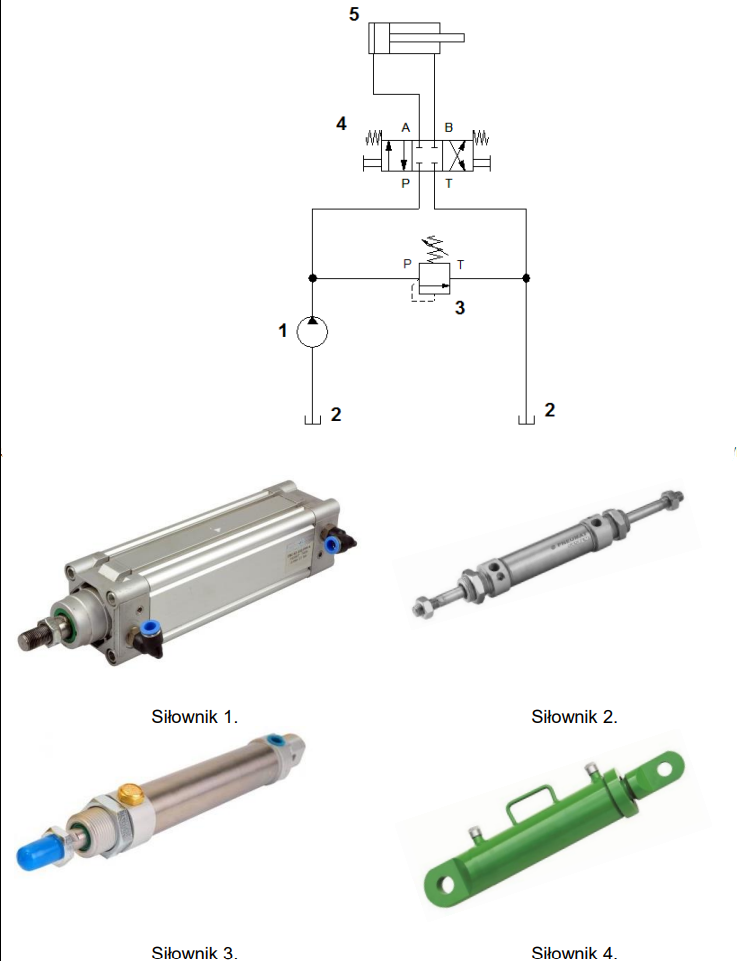

Który siłownik przedstawiony na ilustracjach, należy zamontować w układzie w miejscu oznaczonym cyfrą 5.

Materiał o których właściwościach należy wybrać do konstrukcji lekkiej i odpornej na odkształcenia mobilnej podstawy konstrukcyjnej urządzenia mechatronicznego?

| Gęstość ρ [g/cm3] | Granica plastyczności Re [MPa] | |

|---|---|---|

| A. | 2,70 | 40 |

| B. | 2,75 | 320 |

| C. | 7,70 | 320 |

| D. | 8,85 | 35 |

W zakładzie produkcyjnym ustalono, że ciśnienie względne powietrza w zbiorniku wynosi +3 bary. Co oznacza, że nadciśnienie pNAD oraz ciśnienie absolutne (bezwzględne) pABS mają wartości:

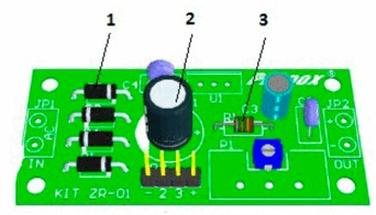

Na płytce drukowanej w miejscach oznaczonych cyframi 1, 2, 3 należy zamontować

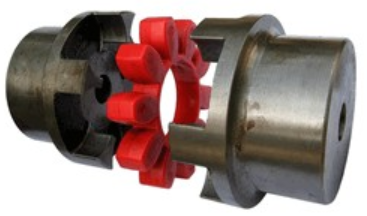

Na rysunku przedstawiono sprzęgło

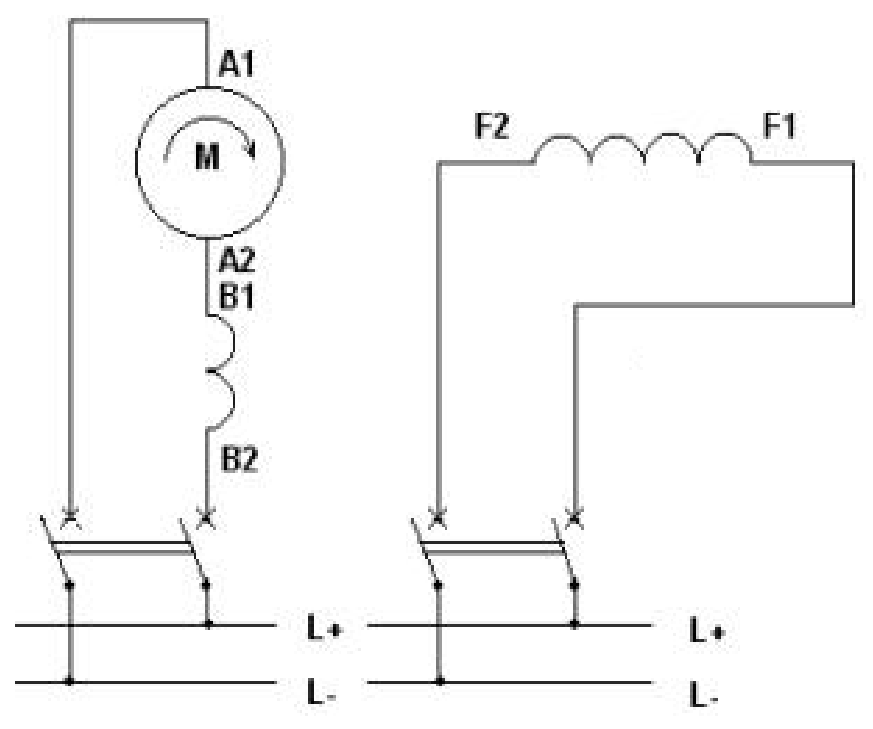

Przedstawiony na rysunku schemat podłączenia dwóch niezależnych źródeł napięcia stałego jest stosowany do zasilania silnika prądu stałego

Jakie są właściwe etapy postępowania podczas rozbierania urządzenia mechatronicznego?

W celu uzupełnienia smaru w łożysku przedstawionym na rysunku należy użyć

Enkoder to urządzenie przetwarzające

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jaką rezystancję ma świecąca żarówka, której napięcie nominalne wynosi 230 V, a moc to 100 W?

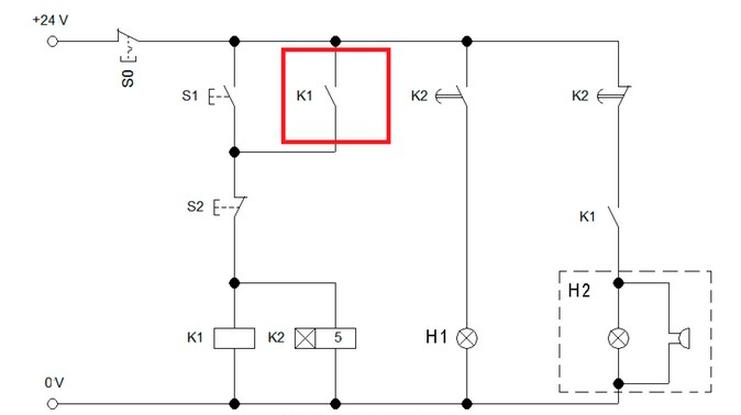

Zestyk K1, oznaczony na schemacie czerwoną ramką, odpowiada za

Z czego wykonuje się rdzeń wirnika silnika indukcyjnego?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jakiego rodzaju cieczy hydraulicznej powinno się użyć w urządzeniu hydrauliczny, które może być narażone na kontakt z otwartym ogniem?

Podczas prac związanych z montażem mechatronicznych elementów konstrukcyjnych na znacznej wysokości, co należy założyć?

Z wymienionych materiałów wybierz ten, który jest najczęściej używany w produkcji łożysk ślizgowych?

W urządzeniu zmierzchowym fotorezystor pełni rolę

Demontaż przekładni pasowej zaczyna się od

Które urządzenie ma symbol graficzny taki jak na rysunku?

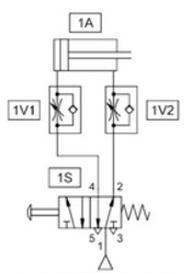

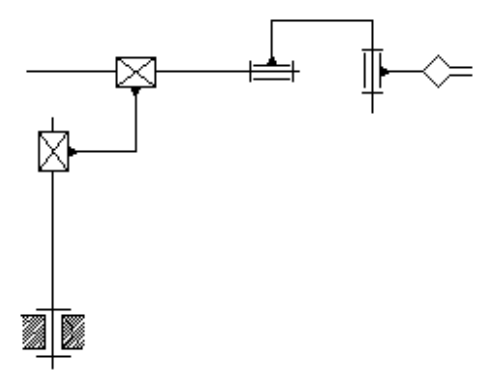

Zawory zwrotno-dławiące, w przedstawionym na rysunku układzie sterowania pneumatycznego, realizują dławienie

Jaką metodę łączenia metali należy wybrać, gdy maksymalna temperatura w trakcie łączenia nie może przekroczyć 450OC?

Na podstawie przedstawionej tabliczki znamionowej transformatora wskaż zależność, która określa jego przekładnię napięciową.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Ile napędów jest zastosowanych w manipulatorze, którego schemat przedstawiono na rysunku?

Czym charakteryzuje się filtr dolnoprzepustowy?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.