Pytanie 1

Do systemów regałowych, których elementy konstrukcyjne są dostosowane do specyficznych właściwości składowanych produktów oraz technologii magazynowania, kwalifikują się regały

Wynik: 32/40 punktów (80,0%)

Wymagane minimum: 20 punktów (50%)

Do systemów regałowych, których elementy konstrukcyjne są dostosowane do specyficznych właściwości składowanych produktów oraz technologii magazynowania, kwalifikują się regały

Stolarnia otrzymała zlecenie na wyprodukowanie 100 sztuk krzeseł. Zużycie lakieru na jedno krzesło wynosi 0,2 litra. Zapas bezpieczeństwa nie jest wymagany. Ile litrów lakieru powinno się zamówić do produkcji krzeseł, jeśli w magazynie znajduje się: lakier - 4 litry, krzesła polakierowane - 50 sztuk?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Na podstawie danych zawartych w ramce oblicz wartość zapasu materiału A w magazynie na dzień 10 lutego, jeżeli wydania realizowane są zgodnie z metodą LIFO.

Do magazynu przyjęto następujące partie materiałów A: – 3 lutego: 350 kg po 10,00 zł/kg – 4 lutego: 400 kg po 15,00 zł/kg – 6 lutego: 160 kg po 20,00 zł/kg RAZEM: 910 kg Z magazynu wydano następujące partie materiałów A: – 8 lutego: 170 kg – 9 lutego: 500 kg RAZEM: 670 kg |

Dokument generowany w związku z przekazaniem materiałów do użytku wewnętrznego w przedsiębiorstwie to

Do elementów wewnętrznych, które wpływają na wysokość kosztów logistyki w firmie, należą

Zakład odzieżowy otrzymał zamówienie na 1 000 sztuk ubrań dla dzieci. Aby uszyć jedną sztukę potrzebne jest 2,2 mb materiału. W magazynie dostępne jest 800 mb tkaniny. Ile metrów materiału trzeba zamówić, aby zrealizować to zamówienie?

Wydatki na wynagrodzenia pracowników magazynowych w pierwszym kwartale wyniosły 24 000 zł. Jeśli w styczniu zatrudnionych było 4 pracowników, w lutym 5, a w marcu 3, to jaki był średni miesięczny wskaźnik kosztów zatrudnienia jednego pracownika magazynowego?

Koszty związane z obsługą procesów informacyjnych obejmują koszty

Przedstawiony fragment dokumentu stanowi przykład

| 1. Nadawca | |||||||||||||||||||

| 2. Odbiorca | 13.Przewoźnik | ||||||||||||||||||

| 3. Miejsce przeznaczenia | 14. Nr rejestr. samochodu | ||||||||||||||||||

| 15. Imię i nazwisko kierowcy | |||||||||||||||||||

| 6. Rodzaj towaru, ilość sztuk, sposób opakowania |

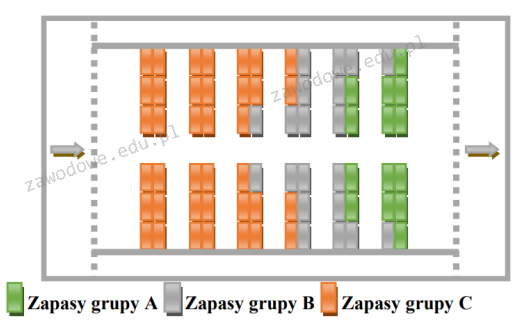

A. specyfikacji. B. krajowego listu przewozowego. C. instrukcji wysyłkowej. D. zlecenia spedycyjnego. Krajowy list przewozowy to kluczowy dokument stosowany w transporcie drogowym w Polsce, który odgrywa fundamentalną rolę w zapewnieniu prawidłowego przebiegu procesu logistycznego. Jego podstawowe funkcje obejmują nie tylko potwierdzenie zawarcia umowy przewozu, ale także pełni funkcję dowodu nadania towaru oraz dokumentu niezbędnego do celów celno-skarbowych. Wypełniając krajowy list przewozowy, konieczne jest podanie szczegółowych informacji, takich jak dane nadawcy, odbiorcy, przewoźnika, a także szczegóły dotyczące towaru, w tym jego waga, objętość i rodzaj. Przykładem zastosowania krajowego listu przewozowego jest sytuacja, gdy przedsiębiorstwo transportowe dostarcza towary do klienta; dokument ten jest niezbędny do udokumentowania procesu dostawy oraz do ewentualnych roszczeń w przypadku uszkodzenia lub zagubienia towaru. Ponadto, zgodnie z ustawą o przewozie towarów, brak odpowiednio wypełnionego dokumentu może prowadzić do problemów prawnych, co podkreśla jego znaczenie w branży transportowej. Pytanie 11Ile sztuk opakowań o wymiarach 400x200 mm można umieścić w jednej warstwie na palecie EUR (1200 x 800 x 144 mm)? A. 14 B. 10 C. 12 D. 8 Poprawna odpowiedź to 12 opakowań, co wynika z analizy dostępnej powierzchni palety EUR o wymiarach 1200 x 800 mm. Zaczynamy od obliczenia powierzchni palety, która wynosi 0,96 m². Następnie, obliczamy powierzchnię pojedynczego opakowania o wymiarach 400 x 200 mm, co daje 0,08 m². Aby dowiedzieć się, ile takich opakowań zmieści się na palecie, dzielimy powierzchnię palety przez powierzchnię opakowania: 0,96 m² / 0,08 m² = 12. W praktyce, takie obliczenia są fundamentalne w logistyce i zarządzaniu magazynem, ponieważ optymalizacja przestrzeni ładunkowej jest kluczowa dla efektywności operacyjnej. Znajomość maksymalnej liczby opakowań, które można ułożyć na palecie, pozwala na lepsze planowanie transportu i redukcję kosztów. W branży logistycznej stosuje się różne ustawienia i praktyki, takie jak stosowanie palet o standardowych wymiarach, aby umożliwić łatwe przeliczanie i zarządzanie przestrzenią ładunkową, co jest zgodne z normami ISO. Pytanie 12Jakie jest główne ryzyko związane ze składowaniem towarów łatwopalnych? A. Złamanie norm higieny B. Możliwość wybuchu pożaru C. Kradzież towaru D. Uszkodzenie etykiet Składowanie towarów łatwopalnych niesie ze sobą poważne ryzyko, przede wszystkim związane z możliwością wybuchu pożaru. W magazynach, gdzie przechowywane są takie materiały, istnieje niebezpieczeństwo szybkiego rozprzestrzeniania się płomieni w przypadku zapłonu. Dlatego w miejscach tych stosuje się rygorystyczne przepisy bezpieczeństwa, które obejmują m.in. odpowiednie oznaczenie stref zagrożenia, regularne przeglądy systemów gaśniczych oraz szkolenia pracowników w zakresie obsługi sprzętu przeciwpożarowego. Praktyczne zastosowanie wiedzy o ryzyku pożarowym obejmuje również monitorowanie temperatury i wilgotności, by minimalizować ryzyko samozapłonu. Ważne jest także stosowanie specjalistycznych pojemników i regałów, które są odporne na wysokie temperatury. Dodatkowo, zgodnie z dobrymi praktykami branżowymi, konieczne jest tworzenie planów ewakuacyjnych oraz regularne przeprowadzanie próbnych alarmów, aby zminimalizować potencjalne straty i zapewnić bezpieczeństwo pracownikom. Pytanie 13Jakie było wyjściowe źródło wyrobu A, jeśli zapas końcowy wynosi 17 szt., dostawy osiągnęły 100 szt., a zużycie wyniosło 93 szt.? A. 10 szt. B. 76 szt. C. 7 szt. D. 24 szt. Odpowiedź 10 szt. jest poprawna, ponieważ aby obliczyć zapas początkowy wyrobu A, należy zastosować równanie bilansu zapasów, które można zapisać jako: Zapas początkowy + Dostawy - Zużycie = Zapas końcowy. W tym przypadku, znając zapas końcowy (17 szt.), dostawy (100 szt.) oraz zużycie (93 szt.), możemy obliczyć zapas początkowy: Zapas początkowy = Zapas końcowy + Zużycie - Dostawy = 17 + 93 - 100 = 10. Taka analiza jest niezwykle istotna w zarządzaniu zapasami, ponieważ pozwala na lepsze planowanie i optymalizację procesów logistycznych. W praktyce firmy często muszą dostosowywać swoje zapasy do zmieniających się warunków rynkowych, a prawidłowe obliczenia są kluczowe dla efektywności operacyjnej i redukcji kosztów. Monitorowanie zapasów zgodnie z dobrymi praktykami, takimi jak metodologia Just In Time (JIT), może pomóc w minimalizacji strat oraz zwiększeniu efektywności działania przedsiębiorstwa. Pytanie 14Złożone operacje logistyczne wymagają przeprowadzenia analizy strategicznej dotyczącej transportu. Na podstawie uzyskanych danych podejmowane są decyzje? A. publicity B. just in time C. make or buy D. public relations Odpowiedź 'make or buy' to taka ważna decyzja w logistyce, która mówi o tym, czy lepiej produkować coś samodzielnie, czy kupić to z zewnątrz. To naprawdę kluczowa sprawa, bo ma wpływ na koszty, jakość i czas dostaw. Weźmy na przykład producenta elektroniki, który staje przed wyborem – robić komponenty samemu, co wiąże się z wydatkami na technologię i ludzi, czy może lepiej zlecić to innym firmom, co może obniżyć koszty, ale niesie ryzyko z jakością i terminami. Firmy często robią analizy SWOT i sprawdzają koszty, żeby podejmować dobre decyzje. Warto też, żeby regularnie przeglądały swoje strategie 'make or buy', bo warunki rynkowe i technologia ciągle się zmieniają, a to ważne, żeby być na bieżąco w zarządzaniu łańcuchem dostaw. Pytanie 15Jeśli nośność gniazda regałowego wynosi 2 700 kg, a gniazdo jest przeznaczone do składowania 3 paletowych jednostek ładunkowych (pjł), to maksymalna przeciętna masa brutto jednej pjł przechowywanej w tym gnieździe nie może być większa niż A. 0,90 t B. 0,09 t C. 0,81 t D. 0,27 t Odpowiedź 0,90 t jest poprawna, ponieważ nośność gniazda regałowego wynosi 2 700 kg, co oznacza, że maksymalna masa brutto wszystkich składowanych paletowych jednostek ładunkowych (pjł) nie może przekraczać tej wartości. W przypadku, gdy gniazdo jest przystosowane do składowania 3 pjł, aby obliczyć średnią masę brutto jednej pjł, należy podzielić całkowitą nośność przez liczbę pjł: 2 700 kg / 3 pjł = 900 kg, co w przeliczeniu na tony daje 0,90 t. W praktyce, ta zasada jest kluczowa dla zapewnienia bezpieczeństwa i wydajności procesu składowania. Zbyt duża masa brutto jednostek ładunkowych może prowadzić do przeciążenia regałów, co z kolei może powodować ich uszkodzenie, a nawet wypadki. Zgodnie z normami branżowymi, jak PN-EN 15512, projektowanie systemów składowania powinno uwzględniać obliczenia nośności i przyjęte limity, co jest istotne dla utrzymania stabilności konstrukcji oraz efektywności operacyjnej całego magazynu. Pytanie 16Na podstawie danych zawartych w tabeli ustal czas, potrzebny na montaż szafki.

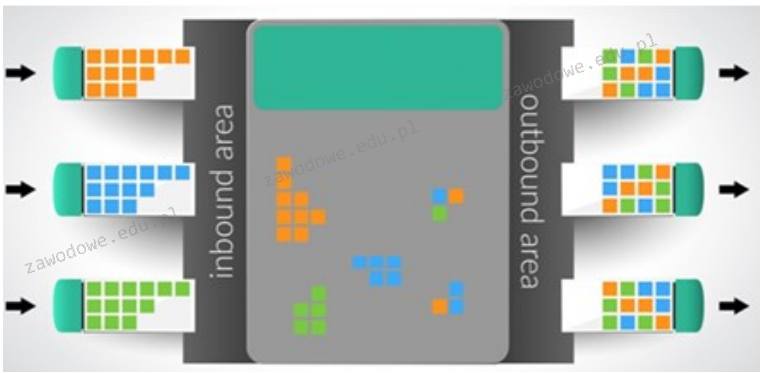

A. 192 minuty. B. 120 minut. C. 168 minut. D. 96 minut. Poprawna odpowiedź to 120 minut, co wynika z dokładnych obliczeń czasów montażu poszczególnych operacji. W takiej sytuacji kluczowe jest zrozumienie, że czas montażu szafki nie jest jedynie sumą jednostkowego czasu dla każdej operacji, ale również uwzględnia ilość wykonanych operacji. Zastosowanie metody mnożenia jednostkowego czasu przez liczbę operacji jest standardem w obliczeniach związanych z czasem pracy w wielu branżach, takich jak produkcja czy logistyka. Na przykład, jeśli czas montażu jednej szafki wynosi 30 minut, a przewidziano wykonanie czterech operacji montażowych, to całkowity czas montażu wynosi 4 x 30 minut, co daje 120 minut. Zastosowanie takich praktycznych obliczeń pozwala na lepsze planowanie czasu pracy, co jest niezbędne w zarządzaniu projektami oraz w produkcji seryjnej. Warto również zwrócić uwagę na normy czasowe, które są zazwyczaj ustalane na podstawie doświadczeń z wcześniejszych projektów, co pozwala na optymalizację procesów produkcyjnych. Pytanie 17Ile paletowych jednostek uda się załadować w ciągu pięciu dni, jeżeli magazyn funkcjonuje na trzech zmianach, a podczas jednej zmiany wydawanych i załadowanych na środki transportu jest średnio 320 pjł? A. 3 840 pjł B. 4 500 pjł C. 4 800 pjł D. 5 120 pjł Aby obliczyć, ile jednostek paletowych można załadować w ciągu pięciu dni, trzeba uwzględnić, że magazyn pracuje na trzy zmiany. W ciągu jednej zmiany ładujemy średnio 320 jednostek paletowych. W ciągu jednego dnia, przy założeniu trzech zmian, załadujemy 320 pjł x 3 zmiany = 960 pjł. W ciągu pięciu dni magazyn będzie w stanie załadować 960 pjł x 5 dni = 4800 pjł. Taki sposób obliczeń jest zgodny z powszechnie uznawanymi praktykami w zarządzaniu magazynem i logistyką, gdzie dokładne planowanie operacji i wydajności jest kluczowe dla efektywności działania. Przykładem może być planowanie dostaw do sklepów, gdzie ogniwa logistyczne muszą współpracować, aby zrealizować zamówienia na czas. Warto również zaznaczyć, że w praktyce wpływ na wydajność załadunku mogą mieć różne czynniki, takie jak dostępność pracowników, sprawność sprzętu czy organizacja pracy. Pytanie 18Mrożone warzywa mogą być przechowywane w magazynie przez kilka miesięcy, jeśli znajdują się w odpowiednim zakresie temperatur A. -1°C ÷ 0°C B. -18°C ÷ -6°C C. -5°C ÷ 0°C D. -15°C ÷ +1°C Mrożone warzywa powinny być przechowywane w temperaturze od -18°C do -6°C, co jest zgodne z zaleceniami różnych organizacji zajmujących się bezpieczeństwem żywności, takich jak FAO czy WHO. Przechowywanie w tym zakresie temperatur zapewnia optymalne warunki dla zachowania wartości odżywczych, smaku oraz wyglądu warzyw. W takiej temperaturze enzymy, które mogą powodować pogorszenie jakości produktu, są w znacznym stopniu zablokowane. Dodatkowo, mrożenie w tak niskiej temperaturze minimalizuje ryzyko rozwoju bakterii, co jest kluczowe dla utrzymania bezpieczeństwa żywności. Przykładem zastosowania tej wiedzy jest magazynowanie mrożonych warzyw w sklepach spożywczych oraz w domowych zamrażarkach, gdzie stosowanie tych temperatur jest standardem. Kluczowe jest również przestrzeganie zasad FIFO (first in, first out), aby uniknąć przestarzałych produktów, co dodatkowo wpływa na jakość żywności. Pytanie 19W ostatnim okresie przychody ze sprzedaży towarów wyniosły 200 000 zł. W tym czasie wydano 50 000 zł na magazynowanie, 10 000 zł na sprzedaż oraz 30 000 zł na transport. Jaki rezultat na sprzedaży osiągnęło przedsiębiorstwo handlowe? A. 210 000 zł B. 200 000 zł C. 110 000 zł D. 290 000 zł Poprawna odpowiedź to 110 000 zł, co oznacza, że przedsiębiorstwo osiągnęło zysk na sprzedaży po uwzględnieniu poniesionych kosztów. W analizie wyniku sprzedaży należy od przychodów ze sprzedaży towarów (200 000 zł) odjąć wszystkie koszty związane z procesem sprzedaży, które w tym przypadku wynoszą: koszty magazynowania (50 000 zł), koszty sprzedaży (10 000 zł) i koszty transportu (30 000 zł). Suma kosztów wynosi więc 90 000 zł. Przychody pomniejszone o koszty dają wynik 200 000 zł - 90 000 zł = 110 000 zł. W praktyce, zrozumienie tego procesu jest kluczowe dla analizy rentowności działalności handlowej, co pozwala na podejmowanie bardziej świadomych decyzji strategicznych oraz efektywne zarządzanie kosztami. Warto również zaznaczyć, że zarządzanie kosztami jest jednym z fundamentów działu finansowego w każdej firmie, a umiejętność obliczenia wyniku na sprzedaży jest podstawą dla dalszej analizy zyskowności i podejmowania decyzji inwestycyjnych. Pytanie 20Regularne zużycie zapasów materiałowych oraz ich zamawianie w ustalonej ilości i z określoną częstotliwością umożliwia w firmie tworzenie zapasu A. sezonowego B. cyklicznego C. maksymalnego D. w drodze Zarządzanie zapasami w przedsiębiorstwie opiera się na wielu strategiach, a jednym z kluczowych podejść jest równomierne zużycie zapasu materiałów oraz ich regularne zamawianie. Tworzenie zapasu cyklicznego polega na zorganizowanym i systematycznym podejściu do zarządzania materiałami, co pozwala na zapewnienie ciągłości produkcji oraz minimalizację kosztów. Przykładem może być przedsiębiorstwo zajmujące się produkcją, które zamawia określoną ilość surowców co tydzień. Dzięki temu unika przestojów w produkcji i ma możliwość lepszego planowania wydatków. W praktyce podejście to jest zgodne z koncepcją Just-in-Time (JIT), która zakłada dostarczanie materiałów dokładnie w momencie, gdy są potrzebne, co dodatkowo redukuje koszty przechowywania. Ponadto, zapas cykliczny pozwala na dokładniejsze prognozowanie zapotrzebowania i dostosowywanie produkcji do realnych potrzeb rynku, co jest fundamentem efektywnego zarządzania łańcuchem dostaw. Pytanie 21Proces rozładowania środków transportu zewnętrznego, identyfikacja przesyłki, kontrola ilości i jakości towarów oraz ich rejestracja w stanach magazynowych to czynności realizowane w obszarze A. kompletacji B. wydań C. przyjęć D. składowania Zaczynając od strefy przyjęć, to ona jest kluczowa w zarządzaniu łańcuchem dostaw. To tam rozładowujemy towary z transportu, więc to pierwszy krok, żeby przyjąć towar. Trzeba też dobrze zidentyfikować dostawę, żeby upewnić się, że wszystko się zgadza z dokumentami. Potem robimy kontrolę ilościowo-jakościową,żeby sprawdzić, czy towar jest zgodny z normami jakościowymi i ile go mamy. Ewidencjonowanie towarów to też ważna sprawa, bo dzięki temu mamy aktualne dane w systemie magazynowym. To przydaje się potem przy składowaniu i kompletacji. W logistyce, jeśli coś się nie zgadza w przyjęciu, to trzeba uruchomić procedury reklamacyjne, więc pracownicy muszą być na bieżąco z standardami i procedurami jakości. Fajnie jest również dokumentować wszystkie operacje przyjęć, bo to potem wspiera audyty i kontrole. Pytanie 22Na ilustracji jest przedstawione rozmieszczenie w magazynie grup zapasów wydzielonych na podstawie analizy ABC sporządzonej według kryterium  A. częstości pobrań. B. częstości przyjęć. C. wartości przyjęć. D. wartości pobrań. Poprawna odpowiedź to częstości pobrań, co jest kluczowym elementem analizy ABC. Metoda ta polega na klasyfikacji zapasów na podstawie ich wartości i częstości, z jaką są pobierane z magazynu. W kontekście praktycznym, kategoria A obejmuje towary, które są najczęściej używane i mają największą wartość, dlatego umieszczane są w miejscach o łatwym dostępie. Przykładem mogą być komponenty produkcyjne, które są niezbędne w codziennych operacjach. Z kolei towary klasy C, o najniższej wartości i rzadziej pobierane, mogą być składowane w mniej dostępnych miejscach. Tego rodzaju rozmieszczenie zwiększa efektywność operacyjną i pozwala na lepsze zarządzanie zapasami, co jest zgodne z najlepszymi praktykami w logistyce. Warto także zwrócić uwagę na to, że analiza ABC pomoże w identyfikacji produktów, które mogą wymagać szczególnego nadzoru lub optymalizacji procesów zamawiania, co prowadzi do oszczędności w kosztach magazynowania. Pytanie 23Na rysunku przedstawiono  A. etykietę RFID B. etykietę SSCC C. kod kreskowy EAN-13 D. kod QR Etykieta RFID, czyli Radio Frequency Identification, jest technologią, która umożliwia automatyczne odczytywanie i śledzenie obiektów, co czyni ją niezwykle przydatną w logistyce, zarządzaniu zapasami oraz w systemach identyfikacji produktów. Na zdjęciu widoczna jest charakterystyczna spirala anteny oraz mikrochip, które pozwalają na bezkontaktowe przesyłanie danych. W przeciwieństwie do kodów kreskowych czy kodów QR, które wymagają wzrokowego skanowania, etykiety RFID działają na zasadzie fal radiowych, co umożliwia odczyt z większej odległości i przy większej szybkości. Przykłady zastosowania etykiet RFID obejmują inwentaryzację w magazynach, identyfikację zwierząt w hodowli, a także systemy płatności bezkontaktowych. W branży transportu i logistyki etykiety RFID są standardem, co pozwala na bardziej efektywne zarządzanie łańcuchem dostaw, zgodnie z najlepszymi praktykami branżowymi. Pytanie 24Wybór środka transportu, zabezpieczenie ładunku oraz przygotowanie dokumentacji przewozowej to działania A. operacyjne mające miejsce przed przewozem B. zarządzające odbywające się przed przewozem C. operacyjne realizowane w trakcie procesu transportowego D. zarządzające zachodzące w trakcie procesu transportowego Wybór odpowiedzi sugerujących, że czynności te są wykonawcze występujące w trakcie procesu transportowego lub organizacyjne występujące w jego trakcie, prowadzi do nieporozumienia dotyczącego etapów procesu transportowego. Proces transportowy dzieli się na kilka kluczowych etapów: organizację, realizację oraz kontrolę. Czynności takie jak wybór środka transportu, ubezpieczenie ładunku oraz sporządzanie dokumentów przewozowych są częścią etapu organizacyjnego, który ma miejsce przed samym przewozem. W praktyce, działania wykonawcze odnosiłyby się do czynności, które są realizowane już w trakcie dostarczania towaru, takie jak załadunek, transport czy rozładunek. Pominięcie znaczenia etapu organizacyjnego może prowadzić do nieefektywnych decyzji, takich jak niewłaściwy wybór środka transportu, co może skutkować opóźnieniami, dodatkowymi kosztami lub problemami z bezpieczeństwem ładunku. Koncentracja na organizacji przed przewozem jest kluczowa dla osiągnięcia sukcesu w operacjach logistycznych i transportowych. Właściwe przygotowania przyczyniają się do płynności całego procesu, a także pomagają w zapewnieniu zgodności z przepisami prawa, co jest niezbędne w każdej branży transportowej. Pytanie 25W pierwszym kwartale firma logistyczna poniosła wydatki rzędu 120 000 zł związane z zatrudnieniem 100 osób. W drugim kwartale przewiduje się redukcję zatrudnienia o 20%. Jeśli łączny koszt zatrudnienia nie ulegnie obniżeniu, to średni koszt zatrudnienia jednego pracownika w II kwartale wyniesie? A. 1 500 zł B. 1 200 zł C. 1 000 zł D. 1 900 zł Wybór innych odpowiedzi wynika z błędnych założeń dotyczących obliczeń kosztów zatrudnienia. W przypadku odpowiedzi wskazujących na 1 900 zł, 1 200 zł lub 1 000 zł, błędnie zakłada się, że koszty zatrudnienia zmniejszą się proporcjonalnie do spadku liczby pracowników. W rzeczywistości, jeżeli całkowite koszty zatrudnienia pozostają na poziomie 120 000 zł, a liczba pracowników maleje, średni koszt na pracownika wzrasta. Odpowiedź 1 900 zł sugeruje, że wydatki rosną w sposób nieproporcjonalny do spadku zatrudnienia, co jest niezgodne z rzeczywistością operacyjną. Podobnie, odpowiedzi 1 200 zł i 1 000 zł błędnie przyjmują, że średni koszt na pracownika pozostaje na poziomie z I kwartału, przez co nie uwzględniają zmniejszonej liczby pracowników. Kluczowym błędem myślowym jest pomijanie wpływu całkowitych kosztów na obliczenia, co jest fundamentalnym błędem w analizie kosztów w logistyce. Dobrym podejściem jest regularne aktualizowanie i weryfikowanie danych dotyczących zatrudnienia oraz kosztów, aby lepiej zrozumieć dynamikę wydatków i móc podejmować oparte na danych decyzje strategiczne. Pytanie 26W sklepie przeciętny stan zapasów batoników wynosi 600 sztuk, a sprzedaż w ciągu tygodnia osiąga 1800 sztuk. Jakie jest tempo rotacji tego produktu? A. 0,66 raza/tydzień B. 6 razy/tydzień C. 3 razy/tydzień D. 0,33 raza/tydzień Współczynnik rotacji zapasów to miara, która wskazuje, jak często zapasy danego produktu są sprzedawane i wymieniane w określonym czasie, w tym przypadku w tygodniu. Aby obliczyć współczynnik rotacji, należy podzielić tygodniową sprzedaż przez średni zapas. W naszym przypadku średni zapas batoników wynosi 600 sztuk, a tygodniowa sprzedaż to 1800 sztuk. Obliczamy to jako 1800 sztuk podzielone przez 600 sztuk, co daje wartość 3. Oznacza to, że w ciągu tygodnia zapasy batoników są sprzedawane i odnawiane trzy razy. Ta wiedza jest niezwykle ważna w zarządzaniu zapasami, ponieważ pozwala na skuteczne planowanie zakupów oraz minimalizowanie ryzyka przeterminowania towarów. W praktyce, firmy często dążą do optymalizacji współczynnika rotacji, aby zwiększyć płynność finansową i zredukować koszty związane z przechowywaniem towarów. Pytanie 27Cykl produkcyjny to okres, który trwa A. od momentu złożenia zamówienia, aż do wystawienia Wz B. od uruchomienia zlecenia produkcyjnego, aż do jego zakończenia. C. od momentu złożenia zamówienia, aż do momentu wystawienia faktury VAT D. od uruchomienia zlecenia usługowego, aż do jego zakończenia. Cykl produkcyjny jest kluczowym elementem zarządzania procesami wytwórczymi i obejmuje wszystkie etapy od momentu uruchomienia zlecenia produkcyjnego aż do jego zakończenia. Oznacza to, że cykl ten zaczyna się w momencie, gdy organizacja podejmuje decyzję o rozpoczęciu produkcji konkretnego wyrobu, co wiąże się z przygotowaniem materiałów, zasobów oraz technologii. Na przykład, w branży motoryzacyjnej cykl produkcyjny rozpoczyna się od uruchomienia linii montażowej, a jego zakończenie następuje w momencie, gdy gotowy pojazd opuszcza zakład. Ścisłe zarządzanie cyklem produkcyjnym jest zgodne z najlepszymi praktykami, takimi jak Lean Manufacturing, które dążą do eliminacji marnotrawstwa i optymalizacji efektywności. Uznając, że zakończenie cyklu produkcyjnego wiąże się często z analizą wydajności oraz kontroli jakości, organizacje mogą efektywnie dostosowywać swoje procesy produkcyjne, co wpływa na ich konkurencyjność oraz zadowolenie klientów. Pytanie 28Jakie kryterium przy wyborze dostawcy powinno być kluczowe dla firmy, aby sprostać wymaganiom klienta w zakresie dostosowania terminu i metody dostawy, ilości partii oraz rodzaju towaru? A. Kompletność dostaw. B. Elastyczność dostaw. C. Wielkość dostaw. D. Częstotliwość dostaw. Elastyczność dostaw jest kluczowym kryterium dla przedsiębiorców, którzy pragną skutecznie zaspokajać potrzeby swoich odbiorców. W dzisiejszym dynamicznym rynku, klienci oczekują, że dostawcy będą w stanie szybko reagować na zmieniające się wymagania, takie jak zmiany w wielkości zamówienia, terminach dostaw czy rodzajach asortymentu. Przykładem może być firma zajmująca się e-commerce, która musi być w stanie dostosować swoje dostawy do nagłych wzrostów popytu, na przykład w okresie świątecznym. Taka elastyczność pozwala na minimalizację ryzyka przestojów oraz zwiększenie satysfakcji klienta. Dobre praktyki branżowe, takie jak wdrażanie systemów zarządzania łańcuchem dostaw opartych na prognozach i analizie danych, mogą wspierać elastyczność dostaw. Firmy, które skutecznie zarządzają elastycznością, mają większe szanse na utrzymanie konkurencyjności na rynku. Pytanie 29System ERP to narzędzie, które wspiera codzienną działalność firmy oraz przyczynia się do A. obniżenia poziomu zapasów, szybkiej reakcji na zmiany w zamówieniach B. produkcji bez przestojów i braków, redukcji kosztów materiałowych C. wzrostu wydatków na materiały, lepszego monitorowania należności D. skrócenia czasu dostawy, braku możliwości wprowadzania zmian w planie produkcji Analizując inne odpowiedzi, można zauważyć, że wiele z nich zawiera nieprawidłowe założenia dotyczące funkcji systemów ERP. Na przykład stwierdzenie, że system ERP prowadzi do zmniejszenia poziomu zapasów oraz wolnego reagowania na zmiany w zamówieniach, jest mylące. System ERP jest zaprojektowany, aby zautomatyzować i przyspieszyć procesy zarządzania zapasami, co w rzeczywistości powinno prowadzić do ich optymalizacji, a nie do wolnego reagowania. Kluczowym celem ERP jest zwiększenie elastyczności i szybkości reakcji na zmiany rynkowe. Również wskazanie na skrócenie cyklu dostawy i brak możliwości zmian w harmonogramie produkcji jest nieprawidłowe, ponieważ dobrze skonfigurowany system ERP umożliwia bieżące dostosowywanie harmonogramów i szybką reakcję na zmieniające się potrzeby klientów, co jest niezbędne w dynamicznym środowisku rynkowym. Koszty materiałowe nie powinny wzrastać w wyniku wdrożenia ERP; wręcz przeciwnie, celem jest ich redukcja poprzez lepsze zarządzanie i planowanie. Dlatego kluczowe jest, aby zrozumieć, że systemy ERP są narzędziem, które, jeśli jest prawidłowo wdrożone, ma na celu zwiększenie efektywności i obniżenie kosztów, a nie ich zwiększenie. Pytanie 30Jaki będzie koszt transportu 30 paletowych jednostek ładunkowych (pjł) o wymiarach 1 200 × 800 × 500 mm (dł. x szer. x wys.), jeśli stawka za przewóz 1 m3 ładunku wynosi 150,00 zł? A. 7 200,00 zł B. 1 440,00 zł C. 4 500,00 zł D. 2 160,00 zł Poprawna odpowiedź wynika z obliczeń dotyczących objętości ładunku oraz zastosowanej stawki przewozowej. Aby obliczyć koszt przewozu, najpierw należy obliczyć objętość jednej palety. Wymiary palety wynoszą 1 200 mm długości, 800 mm szerokości i 500 mm wysokości, co przelicza się na metry na 1,2 m x 0,8 m x 0,5 m. Obliczając objętość, otrzymujemy: 1,2 m * 0,8 m * 0,5 m = 0,48 m³. Ponieważ przewozimy 30 palet, całkowita objętość ładunku to 30 * 0,48 m³ = 14,4 m³. Stawka za przewóz wynosi 150,00 zł za m³, co daje całkowity koszt: 14,4 m³ * 150,00 zł/m³ = 2 160,00 zł. To podejście jest zgodne z powszechnie stosowanymi standardami w logistyce, które podkreślają znaczenie precyzyjnych obliczeń objętości dla wyceny usług transportowych. Dobrą praktyką jest również monitorowanie zmian stawek rynkowych oraz objętości ładunków, aby efektywnie zarządzać kosztami transportu w każdym przedsiębiorstwie. Pytanie 31Znaki o określonej barwie informują o konieczności używania środków ochrony indywidualnej w miejscach pracy związanych z logistyką? A. niebieskiej B. czerwonej C. czarnej D. żółtej Znaki o barwie niebieskiej są stosowane w celu informowania o konieczności noszenia środków ochrony indywidualnej w miejscach pracy, w tym na stanowiskach logistycznych. Kolor niebieski jest zarezerwowany do oznaczania zaleceń i wskazówek, co obejmuje również stosowanie odpowiednich środków ochrony, takich jak kaski, rękawice, gogle czy obuwie ochronne. Przykładem może być sytuacja w magazynie, gdzie operatorzy muszą nosić kaski ochronne w obszarach, gdzie mogą wystąpić upadki przedmiotów. Zgodnie z normą PN-EN ISO 7010, znaki te muszą być czytelne i zrozumiałe dla pracowników, aby zapewnić ich bezpieczeństwo. Właściwe stosowanie oznakowania oraz przestrzeganie zasad BHP przyczynia się do redukcji wypadków w miejscu pracy, co jest kluczowe w branży logistycznej, gdzie ryzyko obrażeń jest znaczne. Warto zatem regularnie przypominać pracownikom o stosowaniu środków ochrony, co powinno być częścią kultury bezpieczeństwa w organizacji. Pytanie 32Na rysunku przedstawiono dystrybucję towarów w systemie  A. cross-docking. B. korporacyjnym. C. kontraktowym. D. co-packing. Wybór niewłaściwej odpowiedzi może wynikać z nieporozumienia dotyczącego charakterystyki różnych systemów dystrybucyjnych. Opcja korporacyjna odnosi się do modeli biznesowych zarządzanych przez duże korporacje, które mogą korzystać z różnych strategii dystrybucji, w tym cross-dockingu, ale sama w sobie nie definiuje specyficznego procesu. Co-packing to usługa polegająca na pakowaniu produktów przez zewnętrzną firmę, co również nie jest związane z bezpośrednim przekazywaniem towarów. Kontraktowe zarządzanie dystrybucją z kolei wiąże się z outsourcingiem funkcji logistycznych do specjalistycznych firm, co nie ma miejsca w klasycznym modelu cross-dockingu. Te błędne odpowiedzi często wynikają z mylenia różnych terminów i koncepcji w logistyce. Warto zauważyć, że w przypadku cross-dockingu kluczowym elementem jest zminimalizowanie czasu przebywania towarów w magazynie, co nie jest priorytetem w innych wymienionych modelach. Zrozumienie tych różnic jest istotne dla skutecznego zarządzania łańcuchem dostaw oraz optymalizacji procesów logistycznych. Pytanie 33Jakiego rodzaju kanał dystrybucji wykorzystuje firma, gdy pomiędzy producentem a klientem znajduje się tylko jeden pośrednik? A. Bezpośredni B. Krótki C. Długi D. Wieloszczeblowy Wybierając odpowiedź 'Długi', mylimy się w kwestii liczby ogniw w kanale dystrybucji. Długi kanał dystrybucji charakteryzuje się wieloma pośrednikami, co wydłuża czas dostawy i zwiększa koszty operacyjne. W takim modelu producent często współpracuje z hurtownikami, a następnie detalistami, zanim produkt dotrze do ostatecznego konsumenta. W praktyce, długi kanał dystrybucji może być stosowany w sytuacjach, gdzie produkt wymaga pośrednictwa i specjalistycznej logistyki. Wybór odpowiedzi 'Bezpośredni' również nie jest prawidłowy, ponieważ kanał bezpośredni zakłada, że producent sprzedaje swoje produkty bezpośrednio konsumentowi, co eliminuje pośredników. Koncept 'Wieloszczeblowy' odnosi się natomiast do modelu z wieloma poziomami pośredników, co jest sprzeczne z opisanym w pytaniu przypadkiem. Wybierając błędne odpowiedzi, często pomijamy kluczowe różnice między różnymi modelami dystrybucji, nie dostrzegając ich konsekwencji dla strategii rynkowej przedsiębiorstwa. Warto zrozumieć, że różnorodność kanałów dystrybucji wpływa na efektywność biorąc pod uwagę różne aspekty rynku, takie jak wielkość rynku, rodzaj produktu oraz preferencje klientów. Zastosowanie nieodpowiedniego kanału może prowadzić do nieefektywności i strat finansowych. Pytanie 34W ciągu jednej godziny przyzakładowa oczyszczalnia ścieków ma zdolność do oczyszczenia 1 000 litrów wody z zanieczyszczeń poprodukcyjnych. Ile litrów wody jest w stanie oczyścić ta oczyszczalnia w ciągu tygodnia, jeśli pracuje przez 20 godzin każdego dnia? A. 70 000 litrów B. 168 000 litrów C. 20 000 litrów D. 140 000 litrów Oczyszczalnia, która daje radę oczyścić 1 000 litrów wody na godzinę, naprawdę robi wrażenie. Jak policzymy, to przez 20 godzin na dobę przez 7 dni, to wychodzi sporo oczyszczonej wody. W jeden dzień ta oczyszczalnia potrafi oczyścić 20 000 litrów (czyli 1 000 litrów na godzinę razy 20 godzin). Jak to pomnożymy przez 7 dni w tygodniu, to mamy 140 000 litrów (20 000 litrów razy 7 dni). Fajnie, że takie rzeczy się robi, bo to ważne dla ochrony środowiska. Oczyszczalnie mają kluczowe znaczenie, żeby zmniejszać negatywne skutki przemysłu na nasze wody. Jeżeli utrzymamy dobry standard oczyszczania, to nie tylko spełnimy normy prawne, ale też poprawimy jakość wód gruntowych i powierzchniowych, co jest istotne dla przyszłości naszych regionów. Pytanie 35System informatyczny DRP służy do planowania A. potrzeb materiałowych B. zasobów przedsiębiorstwa C. potrzeb dystrybucji D. zasobów produkcyjnych System informatyczny DRP (Distribution Resource Planning) jest kluczowym narzędziem w logistyce, które koncentruje się na planowaniu potrzeb dystrybucji. Poprawna odpowiedź odnosi się do zdolności DRP do analizowania i prognozowania zapotrzebowania na produkty w różnych lokalizacjach dystrybucyjnych. Dzięki zastosowaniu DRP, przedsiębiorstwa mogą optymalizować swoje zapasy, co prowadzi do zwiększenia efektywności operacyjnej oraz satysfakcji klientów. Przykładem praktycznego zastosowania DRP jest firma, która zarządza siecią magazynów i punktów sprzedaży; wykorzystując DRP, jest w stanie zminimalizować koszty transportu i utrzymania zapasów, jednocześnie zapewniając, że produkty są dostępne w odpowiednich miejscach i w odpowiednim czasie. Dobre praktyki w zakresie DRP obejmują cykliczne aktualizowanie prognoz popytu, ścisłą współpracę z działami sprzedaży oraz wykorzystywanie danych historycznych do analizy trendów. Implementacja DRP zgodnie z standardami, takimi jak SCOR (Supply Chain Operations Reference), pozwala firmom na osiągnięcie przewagi konkurencyjnej. Pytanie 36W ciągu czterech kolejnych tygodni maja popyt na produkty wynosił 60 szt., 48 szt., 64 szt., 56 szt. W magazynie znajduje się zapas wynoszący 570 szt. Jaki był wskaźnik pokrycia potrzeb zapasem? A. 1,0 B. 2,5 C. 0,4 D. 2,0 Wskaźnik pokrycia potrzeb zapasem obliczamy, dzieląc dostępny zapas przez średni tygodniowy popyt. W tym przypadku, aby wyliczyć średni popyt tygodniowy, sumujemy popyt z wszystkich czterech tygodni: 60 + 48 + 64 + 56 = 228. Następnie dzielimy tę sumę przez liczbę tygodni, co daje nam średni popyt tygodniowy wynoszący 57 sztuk (228 / 4 = 57). Teraz możemy obliczyć wskaźnik pokrycia potrzeb zapasem, dzieląc dostępny zapas (570 szt.) przez średni tygodniowy popyt (57 szt.): 570 / 57 = 10. Wskaźnik pokrycia potrzeb zapasem wyniósł 10, co oznacza, że zapas starczy na 10 tygodni przy obecnym poziomie popytu. W praktyce, wskaźnik ten pomaga przedsiębiorstwom efektywnie planować produkcję i zarządzać zapasami, co jest kluczowe dla utrzymania ciągłości operacyjnej. Warto również pamiętać, że wskaźniki pokrycia zapasów są standardowo wykorzystywane w logistyce i zarządzaniu łańcuchem dostaw, umożliwiając optymalizację procesów oraz minimalizację kosztów związanych z nadmiernym lub niewystarczającym zapasem. Pytanie 37To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania. Odpowiedzi dostępne po zalogowaniu. Wyjaśnienie dostępne po zalogowaniu. Pytanie 38Bezpośrednie przesyłanie informacji - dokumentów handlowych w formie elektronicznych komunikatów pomiędzy różnymi partnerami: dostawcami, producentami, odbiorcami oraz bankami - realizuje system A. WMS B. WWW C. ERP D. EDI EDI, czyli Elektroniczna Wymiana Danych, to kluczowy system, który umożliwia bezpośrednią wymianę informacji między różnymi partnerami biznesowymi w formie elektronicznych komunikatów. Dzięki EDI, dokumenty handlowe, takie jak zamówienia, faktury czy potwierdzenia dostaw, mogą być przesyłane w sposób zautomatyzowany, co znacząco zwiększa efektywność procesów biznesowych. EDI opiera się na ustalonych standardach, takich jak UN/EDIFACT, ANSI X12 czy XML, które zapewniają kompatybilność między różnymi systemami informatycznymi. Przykładem praktycznego zastosowania EDI jest zautomatyzowany proces zamawiania towarów, gdzie dostawcy i odbiorcy mogą szybko i dokładnie wymieniać informacje, co minimalizuje ryzyko błędów ludzkich oraz przyspiesza czas realizacji zamówień. Firmy stosujące EDI często zauważają znaczące oszczędności kosztów operacyjnych oraz poprawę relacji z partnerami dzięki lepszej komunikacji. W obliczu rosnącej globalizacji i potrzeby szybkiej reakcji na zmiany rynkowe, EDI staje się nieodzownym elementem współczesnego biznesu. Pytanie 39Analiza ABC na podstawie liczby pobrań umożliwia klasyfikację towarów na różne kategorie oraz ich odpowiednie usytuowanie. Towary grupy A, które są najczęściej pobierane, lokowane są A. najdalej od wyjścia B. w centralnej części obszaru składowania C. na początku obszaru kompletacji D. w pobliżu strefy wydań Umiejscowienie towarów w magazynie jest kluczowym elementem zarządzania logistyką, a błędne podejście do lokalizacji towarów może prowadzić do znacznych opóźnień i wzrostu kosztów. Wybór odpowiedzi, które sugerują umieszczanie towarów klasy A najdalej wyjścia, w środkowej części strefy składowania lub na początku sfery kompletacji, może wynikać z mylnego przekonania, że dostępność do tych towarów nie jest tak istotna. Takie podejście ignoruje fundamentalną zasadę efektywności operacyjnej, której celem jest maksymalne uproszczenie procesu kompletacji zamówień. Umieszczanie najczęściej pobieranych produktów w miejscach trudnodostępnych wydłuża czas przygotowania zamówienia, co może prowadzić do frustracji nie tylko pracowników, ale również klientów. Dodatkowo, rozmieszczanie towarów w środkowej części strefy składowania jest często nieefektywne, ponieważ nie uwzględnia dynamiki pobrań i rotacji produktów. W praktyce, magazyny stosują różne metody, takie jak FIFO (pierwsze weszło, pierwsze wyszło) lub LIFO (ostatnie weszło, pierwsze wyszło), które w połączeniu z analizą ABC pomagają w optymalizacji układu magazynowego. W kontekście efektywności i zadowolenia klientów, umieszczanie towarów klasy A jak najbliżej strefy wydań jest najlepszą praktyką, na którą powinno się stawiać w procesie zarządzania magazynem. Pytanie 40Do konstrukcji magazynowych półotwartych zalicza się A. wiaty B. zasobniki C. składowiska D. silosy Wiaty to konstrukcje, które spełniają rolę magazynową, zapewniając jednocześnie częściowe osłonięcie przed warunkami atmosferycznymi. W przeciwieństwie do zamkniętych budynków magazynowych, wiaty oferują otwartą przestrzeń, co ułatwia dostęp do składowanych materiałów i towarów. W praktyce wiaty są często wykorzystywane do przechowywania materiałów budowlanych, maszyn rolniczych czy sprzętu rekreacyjnego. Zgodnie z normami budowlanymi, wiaty powinny być projektowane z uwzględnieniem lokalnych warunków klimatycznych oraz wymagań dotyczących bezpieczeństwa. W Polsce, zgodnie z przepisami prawa budowlanego, wiaty o powierzchni przekraczającej 35 m² wymagają zgłoszenia lub pozwolenia na budowę, co podkreśla znaczenie przestrzegania norm w zakresie planowania i realizacji takich konstrukcji. Efektywne zarządzanie przestrzenią wiatową może przyczynić się do optymalizacji procesów logistycznych oraz zwiększenia efektywności operacyjnej przedsiębiorstw. |