Pytanie 1

Które narzędzie służy do ściągania izolacji z przewodów elektrycznych?

Wynik: 33/40 punktów (82,5%)

Wymagane minimum: 20 punktów (50%)

Które narzędzie służy do ściągania izolacji z przewodów elektrycznych?

Które narzędzie skrawające zostało użyte do operacji przedstawionej na rysunku?

Zabieg gratowania metalowych elementów konstrukcyjnych wykonuje się w celu

Które z wymienionych połączeń jest rozłączne?

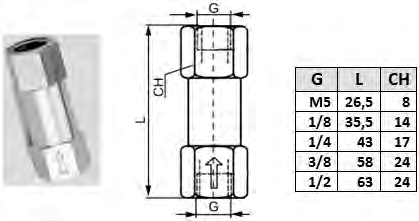

Aby zamontować zawór zwrotny o średnicy przyłącza G = 1/8 cala, należy użyć klucza płaskiego o rozmiarze

Po wymianie paska w przekładni pasowej należy sprawdzić

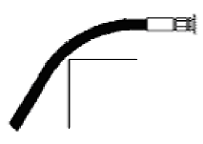

Który rysunek przedstawia niepoprawny sposób ułożenia przewodu hydraulicznego?

Zmienę kierunku obrotów wirowania silnika indukcyjnego klatkowego uzyskuje się przez

Który rodzaj szczypiec przedstawiono na rysunku?

Na rysunku przedstawiono fragment klucza

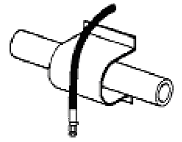

Jaki rodzaj mocowania siłownika hydraulicznego przedstawiono na rysunku?

Na podstawie którego rysunku określa się wzajemne usytuowanie wszystkich części w przyrządzie pomiarowym?

Symbol wskazany strzałką oznacza, że miernik elektryczny ma ustrój pomiarowy

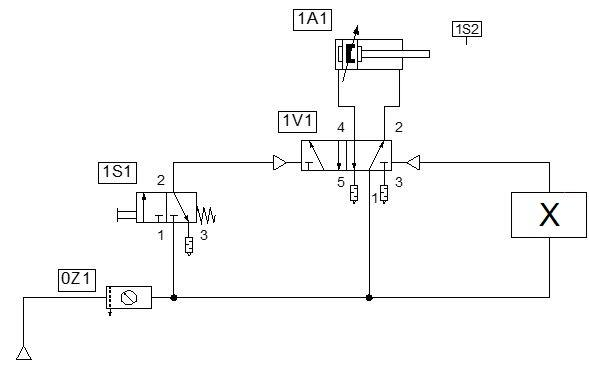

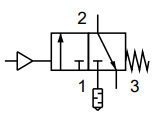

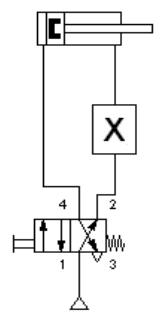

Wskaż zawór, który należy zamontować w układzie pneumatycznym, w miejscu oznaczonym symbolem X na schemacie tego układu, aby zapewnić samoczynny powrót tłoczyska siłownika po osiągnięciu maksymalnego wysunięcia.

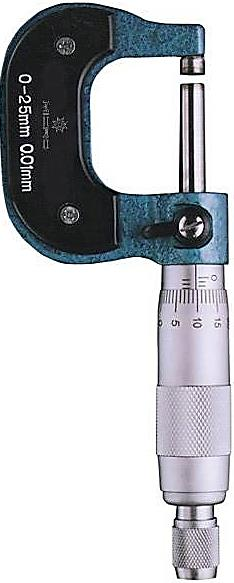

Na którym rysunku przedstawiono mikrometr o zakresie pomiarowym 0-25 mm?

Pomiaru głębokości otworu z dokładnością ±0,1 mm można dokonać za pomocą

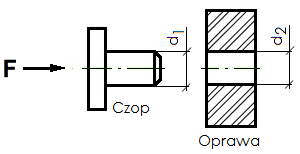

Jaka powinna być zależność pomiędzy średnicami czopu i otworu w oprawie połączenia wciskowego wtaczanego jak na przedstawionym rysunku?

Na którym rysunku przedstawiono przekaźnik elektromagnetyczny?

Jaka jest prawidłowa kolejność czynności, wykonywanych podczas wymontowywania uszkodzonego silnika elektrycznego z hydraulicznej stacji zasilającej?

Które z oznaczeń literowych informuje, że przyrząd pomiarowy spełnia europejskie przepisy dotyczące bezpieczeństwa?

Podczas przeglądu mechanizmu stwierdzono uszkodzenie gwintu wkrętu mocującego koło zębate na wałku. Aby usunąć niesprawność, należy

Rysunek przedstawia budowę manometru. Strzałką oznaczono

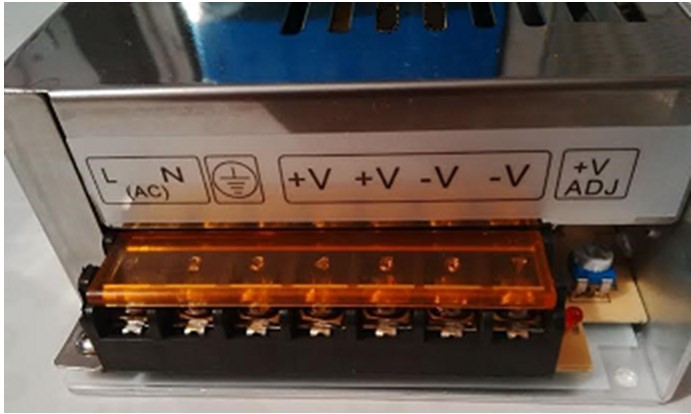

Do poprawnego podłączenia zasilania 230 V AC przetwornika przedstawionego na rysunku należy użyć przewodu z

W układzie pneumatycznym uszkodzeniu uległ element oznaczony na schemacie symbolem X. Aby po naprawie układu tłoczysko siłownika wysuwało się dwa razy szybciej niż podczas wsuwania, należy w miejsce X wstawić zawór

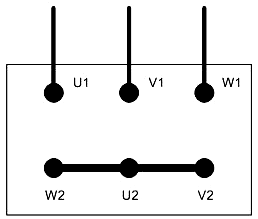

Z rysunku przedstawiającego sposób wykonania połączeń elektrycznych w puszce zaciskowej trójfazowego silnika indukcyjnego wynika, że uzwojenia tego silnika są połączone

Co jest przyczyną obecności powietrza w oleju w systemach hydraulicznych?

Symbol graficzny, będący oznaczeniem manometru, przedstawia rysunek oznaczony literą

Na podstawie zamieszczonej dokumentacji technicznej urządzeń dobierz redukcję, która umożliwi montaż manometru w filtrze sprężonego powietrza.

Który element komutatorowego silnika elektrycznego nie ulega zużyciu podczas jego eksploatacji?

Do pomiaru lepkości oleju należy użyć

Oznaczenie IP umieszczone na elektrycznym przyrządzie pomiarowym określa

Który rodzaj paska użyto do napędu stołu?

Nadmierne iskrzenie szczotek w silniku elektrycznym jest skutkiem

Zgodnie ze schematem połączeń czujnika indukcyjnego przekaźnik wykonawczy, który zostanie załączony po zadziałaniu czujnika, powinien być podłączony do przewodu (-) oraz do przyłącza

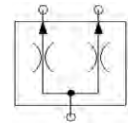

Przedstawiony symbol graficzny jest używany na schematach pneumatycznych do oznaczania

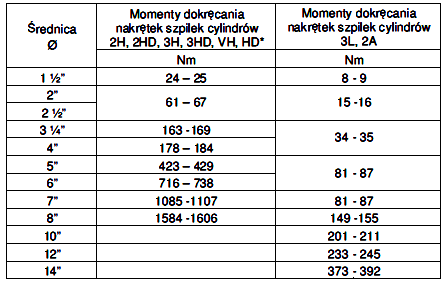

Zgodnie z danymi zamieszczonymi w tabeli moment dokręcania nakrętek szpilek cylindra 3L o średnicy 7" mieści się zakresie

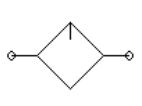

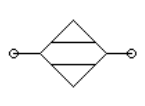

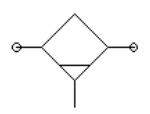

Który rysunek przedstawia symbol graficzny smarownicy powietrza, montowanej w instalacjach pneumatycznych?

Przedstawioną na rysunku śrubę należy odkręcać kluczem

Do zmiany nastawy czasu w przekaźniku czasowym przedstawionym na rysunku należy wykorzystać

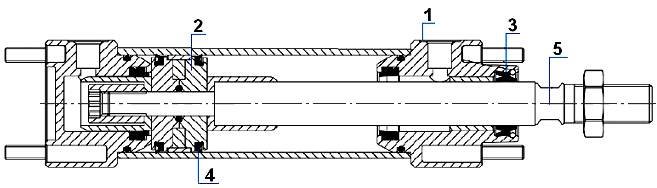

W przypadku uszkodzenia pierścieni uszczelniających tłoka i tłoczyska w siłowniku przedstawionym na rysunku należy wymienić elementy oznaczone numerami