Pytanie 1

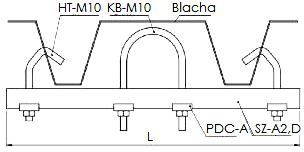

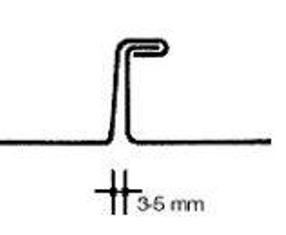

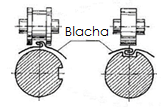

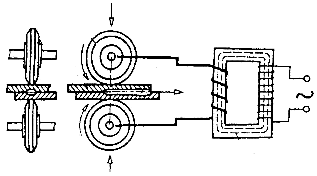

Na rysunku przedstawiono fragment schematu zgrzewarki

Brak odpowiedzi na to pytanie.

Rysunek przedstawia zgrzewarkę liniową, co widać po charakterystycznych elektrodach w kształcie rolek, przez które przepływa prąd. To rozwiązanie jest bardzo praktyczne, zwłaszcza przy łączeniu blach na długich odcinkach, gdzie ważna jest szczelność i trwałość spoiny. Moim zdaniem, w praktyce warsztatowej to jedna z ciekawszych metod, bo pozwala na szybkie i równomierne zgrzewanie, np. zbiorników czy obudów. Zgrzewanie liniowe stosuje się najczęściej w branży motoryzacyjnej, produkcji sprzętu AGD czy zbiorników ciśnieniowych, gdzie zależy nam na ciągłości połączenia. Z rolkami zamiast klasycznych elektrod punktowych prąd przepływa przez blachy w ruchu, tworząc ciągłą spoinę na całej długości styku materiałów. To bardzo efektywna metoda, zgodna z normami PN-EN ISO 4063 oraz sprawdzona przez doświadczonych spawaczy. Dobra praktyka mówi, że w przypadku zgrzewania liniowego parametry muszą być bardzo precyzyjnie dobrane, bo od nich zależy zarówno jakość spoiny, jak i szybkość procesu. Szczerze, według mnie każdy, kto miał do czynienia z produkcją seryjną, szybko doceni zalety właśnie tej metody. Warto wiedzieć, że prawidłowo przeprowadzone zgrzewanie liniowe daje bardzo solidne i estetyczne połączenia, co w niektórych branżach jest wręcz nie do przecenienia.