Pytanie 1

Elementem struktury wytwórczej stanowiącym część gniazda produkcyjnego jest

Wynik: 16/40 punktów (40,0%)

Wymagane minimum: 20 punktów (50%)

Elementem struktury wytwórczej stanowiącym część gniazda produkcyjnego jest

Jaki model biznesowy opiera się na wymianie informacji pomiędzy firmą a klientem?

Która z niżej podanych grup charakteryzuje zadania ekologistyki?

| Grupa 1 | Grupa 3 |

|

|

| Grupa 2 | Grupa 4 |

|

|

Gdzie w procesie rozdzielania zapasów znajdują się najbliżej klienta?

Transport liniowy obejmuje

Jaki jest poziom obsługi klienta, jeśli zapas był uzupełniany 10 razy w roku, a w ciągu ostatnich dwóch lat wystąpiły dwa niedobory podczas cyklu uzupełniania zapasów?

Model zarządzania przepływem materiałów, w którym potrzeby produkcyjne wynikają z rzeczywistych wymagań rynku, określany jest mianem

Jaką roczną wydajność ma magazyn o łącznej powierzchni 1 800 m2, z czego 70% to przestrzeń składowa, przy założeniu normy składowania wynoszącej 320 kg/m2 oraz rotacji towarów na poziomie 12 razy rocznie?

Najlepszym rozwiązaniem dla magazynów, które gromadzą znaczne ilości jednego rodzaju towaru w paletowych jednostkach ładunkowych, są regały

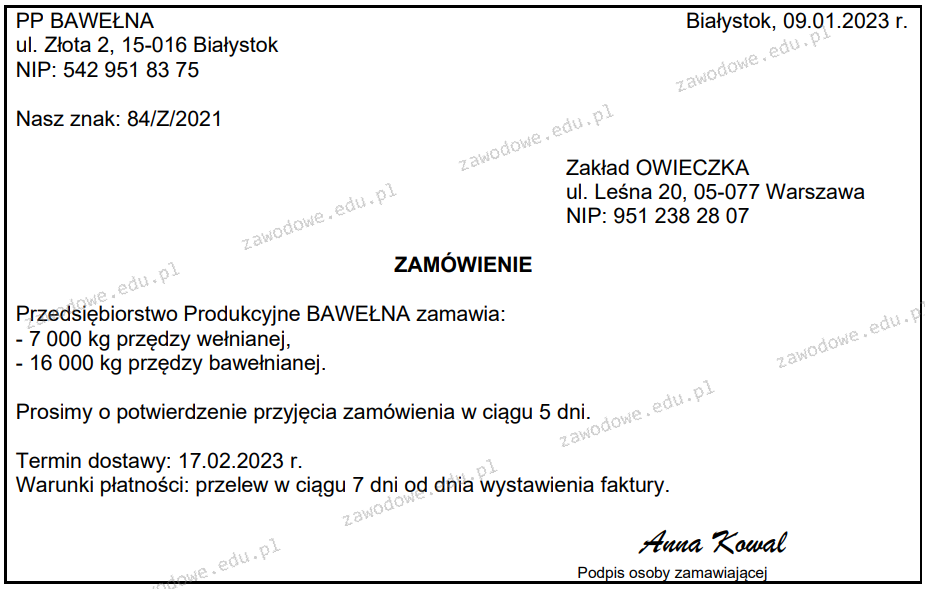

Zgodnie z przedstawionym zamówieniem, które zostało przyjęte do realizacji, dokument PZ dotyczący przyjęcia przędzy do magazynu PP BAWEŁNA będzie sporządzony nie prędzej niż

W ramach systemu logistycznego - z uwagi na układ obiektów - pojawia się infrastruktura

Produkty, które są klasyfikowane jako grupa C w analizie ABC zapasów, to

Co oznacza skrót odnoszący się do efektywnej obsługi klienta?

Operacje takie jak rozładunek zewnętrznych środków transportu, sortowanie, identyfikacja oraz kontrola ilościowa i jakościowa towarów są realizowane w obszarze

Który z środków transportu wewnętrznego wyróżnia się przerywanym ruchem oraz nieograniczonym zakresem działania?

W ciągu doby produkowanych jest 2000 odkurzaczy. Wszystkie komponenty są dostarczane z centralnego magazynu raz dziennie w liczbie 2100 sztuk (100 sztuk - zapas bezpieczeństwa). Jeżeli w trakcie dnia stwierdzono, że po złożeniu 1400 odkurzaczy 200 sztuk silników okazało się wadliwych, to pierwszą czynnością, którą należy wykonać, powinno być

Korozję mogące występować w przypadku materiałów opisuje

Producent odpadów opakowaniowych ma obowiązek ich rejestrowania oraz składania stosownych raportów za miniony rok kalendarzowy do marszałka województwa. Do którego dnia w miesiącu w bieżącym roku producent jest zobowiązany przekazać roczne sprawozdania w urzędzie marszałkowskim?

Ile paletowych jednostek ładunkowych (pjł) można przygotować i wydać z magazynu w ciągu 4 dni, jeśli magazyn funkcjonuje na trzy zmiany, a w trakcie jednej zmiany średnio wydawanych jest 180 pjł?

Produkcja paliw poprzez spalanie odpadków nazywana jest recyklingiem

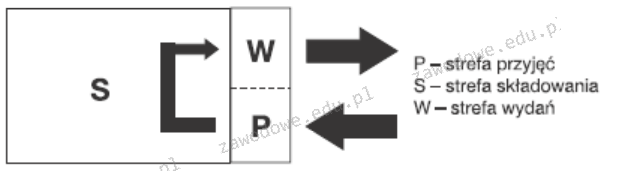

Który rodzaj układu technologicznego przepływu w magazynie został przedstawiony na rysunku?

Odpady, których wytworzeniu nie udało się zapobiec w firmie, powinny być przede wszystkim

Która metoda wydawania towarów z magazynu uwzględnia datę przydatności produktu?

Spośród 20 dostaw materiałów do firmy 4 były niepełne, a 1 dostawa była opóźniona. Jaki jest wskaźnik niezawodności dostaw?

Wydatki związane z zatrudnieniem pracowników magazynowych w II kwartale wyniosły 33 000 zł. Jeśli w kwietniu w magazynie pracowało 5 pracowników, w maju 3, a w czerwcu 4, to jaki był wskaźnik średnich kosztów zatrudnienia jednego pracownika magazynowego w II kwartale?

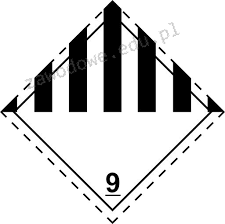

Przedstawiony znak oznacza materiały i przedmioty

Kary umowne nałożone na przedsiębiorstwo z powodu nieosiągnięcia zamówionej części przez odbiorcę zaliczają się do kosztów

Jaką metodę wykorzystuje się do klasyfikacji zapasów materiałów według ich udziału w łącznej wartości zużycia?

Jak nazywa się system przeznaczony do automatycznego zbierania danych?

Dokument, który zawiera zasady dotyczące przygotowania towaru do transportu, potencjalny zakres wymaganej kontroli, rodzaj i ilość dokumentów potrzebnych podczas przewozu, to

Analiza zadowolenia klientów z wprowadzonej usługi należy do działań

Która forma działalności firmy umożliwia klientowi wpływanie na końcowy produkt dzięki możliwości wyboru różnych elementów wyrobu oraz ich dowolnej konfiguracji?

Etapy cyklu życia produktu to cztery następujące fazy:

Jeśli wskaźnik pokrycia potrzeb zapasem wynosi 4 tygodnie, to jaki jest wskaźnik rocznej rotacji w razach?

Tabela przedstawia wartość przesyłek doręczonych przez przedsiębiorstwo kurierskie w roku 2011. W analizie statystycznej zjawiska posłużono się wskaźnikiem

| Rodzaj przesyłki | Wartość przesyłki w zł | Udział w % |

|---|---|---|

| zwykłe | 57 500 | 57,5 |

| ekspresowe | 42 500 | 42,5 |

| Razem | 100 000 | 100,0 |

W ciągu miesiąca (30 dni) magazyn poniósł stałe wydatki w wysokości 45 000,00 zł oraz zmienne wydatki w wysokości 75 000,00 zł. Jaka jest dzienna jednostkowa kwota kosztów magazynowania zapasu, jeśli w magazynie średnio znajduje się 20 000 szt. zapasu?

Czym jest recykling?

Zapas awaryjny to zapas

Korzystając z informacji zawartych w tabeli określ kraj pochodzenia produktu, na którym umieszczono przedstawiony kod kreskowy EAN.

| Kraj producenta według prefiksu | ||

|---|---|---|

| 380 Bułgaria 383 Słowenia 385 Chorwacja 400, 401, 402... do 440 Niemcy 45 i 49 Japonia 46 Rosja 470 Kurdystan 471 Tajwan 474 Estonia 476 Azerbejdżan 475 Łotwa 477 Litwa 478 Uzbekistan 479 Sri Lanka 482 Ukraina 484 Mołdawia 485 Armenia 486 Gruzja 487 Kazachstan 489 Hongkong 50 Wielka Brytania 520 Grecja 528 Liban 529 Cypr | 530 Albania 531 Macedonia 535 Malta 539 Irlandia 560 Portugalia 569 Islandia 57 Dania 590 Polska 594 Rumunia 599 Węgry 600 i 601 RPA 609 Mauritius 611 Maroko 613 Algieria 616 Kenia 618 Wybrzeże Kości Słoniowej 619 Tunezja 621 Syria 622 Egipt 624 Libia 625 Jordania 626 Iran 627 Kuwejt 628 Arabia Saudyjska | 629 Emiraty Arabskie 64 Finlandia 690, 691, 692, 693, 694, 695, 699 Chiny 70 Norwegia 73 Szwecja 742 Honduras 743 Nikaragua 744 Kostaryka 750 Meksyk 754-755 Kanada 759 Wenezuela 76 Szwajcaria 770 Kolumbia 777 Boliwia 779 Argentyna 780 Chile 784 Paragwaj 786 Ekwador 789 Brazylia 80, 81, 82 i 83 Włochy 84 Hiszpania 850 Kuba 858 Słowacja 859 Czechy |

Ułożenie ładunków bezpośrednio na podłodze, gdzie stosy zorganizowano w rzędach lub blokach, znajduje zastosowanie w magazynach

Brak odpowiedzi na to pytanie.