Pytanie 1

Jaką funkcję pełnią diody Zenera w elektronice?

Wynik: 17/40 punktów (42,5%)

Wymagane minimum: 20 punktów (50%)

Jaką funkcję pełnią diody Zenera w elektronice?

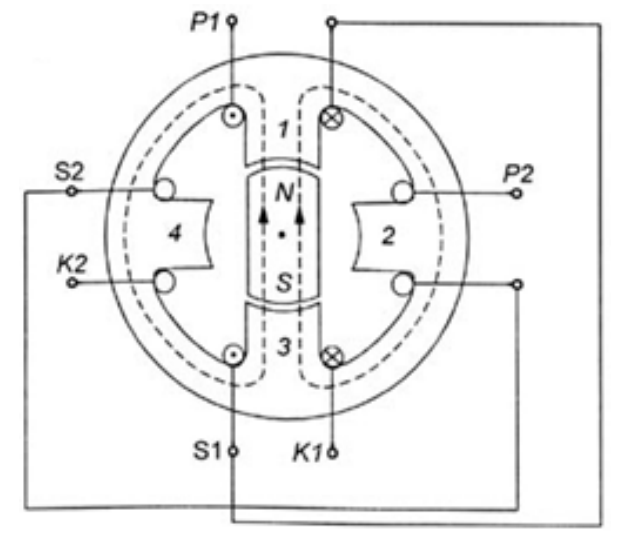

Silnik krokowy zastosowany w napędzie mechatronicznym sterowany jest za pomocą dedykowanego układu mikroprocesorowego. Która z wymienionych sekwencji komutacji spowoduje wirowanie wirnika silnika w prawo?

Efektor umieszczony na końcu ramienia robota pełni przede wszystkim funkcję

Jaką liczbę stopni swobody posiada manipulator przedstawiony na diagramie?

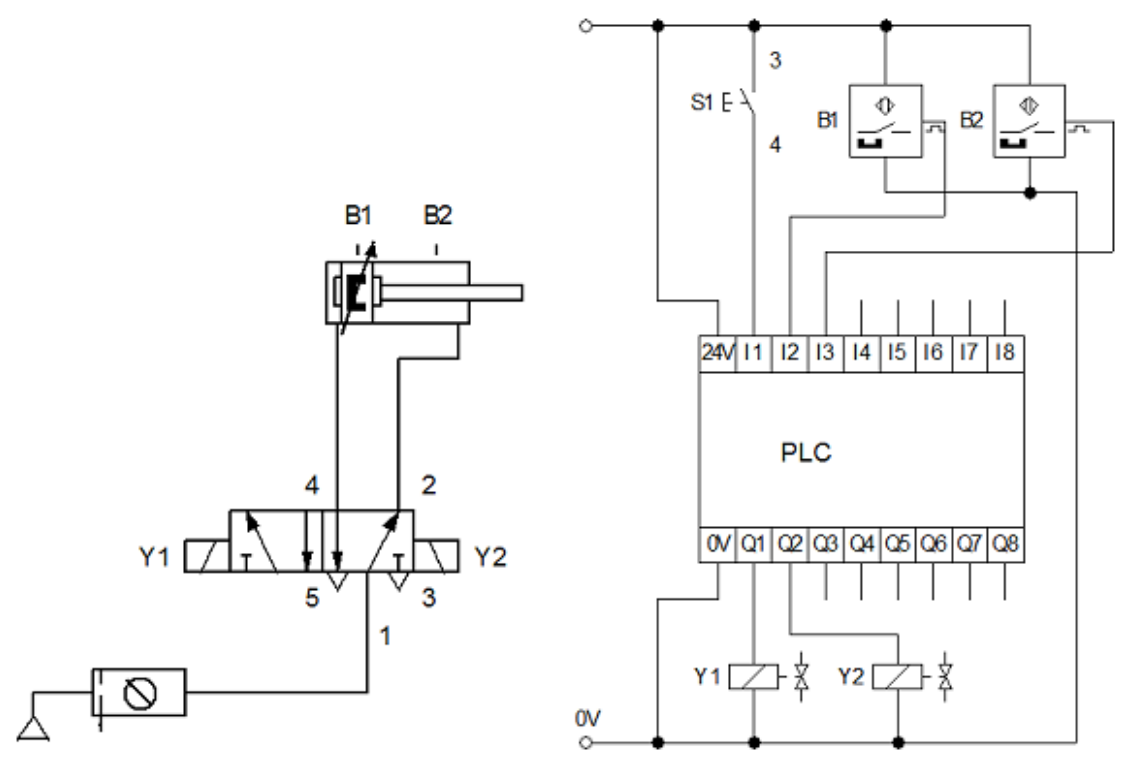

Która kombinacja stanów logicznych wejść I2 i I3 sterownika w przedstawionym układzie wskazuje na poprawny montaż czujników?

| Tłoczysko siłownika wsunięte | Tłoczysko siłownika wysunięte | |||

|---|---|---|---|---|

| Stan I2 | Stan I3 | Stan I2 | Stan I3 | |

| Zestaw 1. | 0 | 0 | 1 | 1 |

| Zestaw 2. | 1 | 0 | 0 | 1 |

| Zestaw 3. | 0 | 1 | 1 | 0 |

| Zestaw 4. | 1 | 1 | 0 | 0 |

Poniższy zapis w metodzie Grafcet oznacza otwarcie zaworu 1V1

| D | Otworzyć zawór 1V1 t = 2s |

Jakiego typu oprogramowanie powinno być zastosowane do monitorowania przebiegu procesów w przemyśle?

Jakie narzędzia są potrzebne do dokręcania przewodów hydraulicznych?

Olej mineralny wzbogacony składnikami, które poprawiają właściwości antykorozyjne oraz odporność na starzenie, a także z dodatkami zwiększającymi smarność, oznaczany jest jakim symbolem?

Elektrozawór typu normalnie zamknięty o parametrach 230V AC, 50Hz, DN 3/8" FAF 61 mm, nie aktywuje się po podaniu napięcia znamionowego. Przystępując do serwisu elektrozaworu, trzeba najpierw wyłączyć napięcie zasilające, a następnie, w pierwszej kolejności

Podzespół instalacji pneumatycznej, którego fragment dokumentacji technicznej przedstawiono poniżej, służy do usuwania

Dane techniczne:

|

Którą z przedstawionych na ilustracji nakrętek należy zastosować w połączeniach gwintowych, aby zapewnić ochronę przed zranieniem o powierzchnię gwintu oraz nadać im estetyczny wygląd?

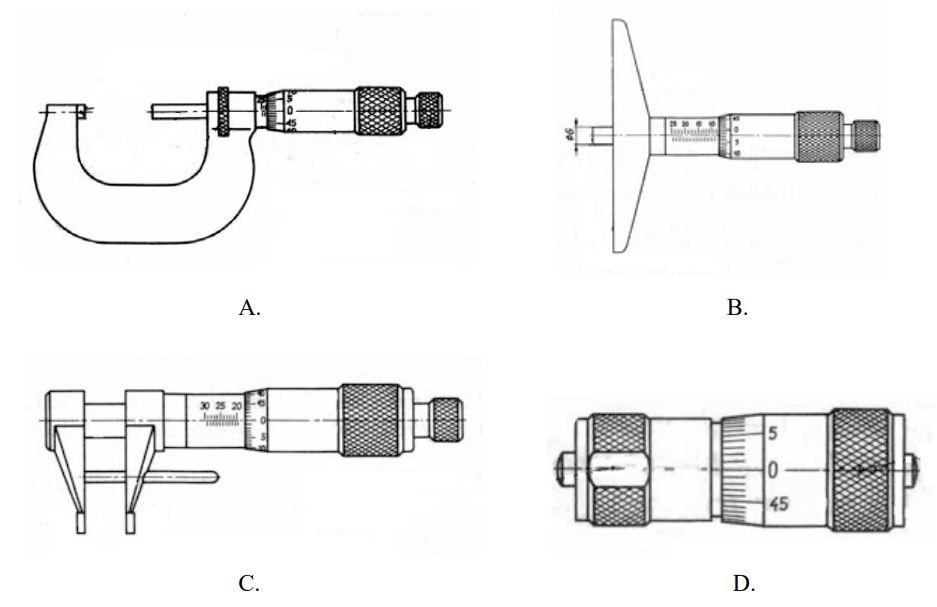

Śrubę mikrometryczną do pomiaru głębokości otworów przedstawia rysunek

Który instrument pomoże w monitorowaniu jakości sprężonego powietrza pod kątem wilgotności oraz obecności kondensatu?

Siłownik hydrauliczny o powierzchni tłoka A = 20 cm2 musi wygenerować siłę F = 30 kN. Jakie powinno być ciśnienie oleju?

Który z przekształtników używanych w systemach zasilania dla urządzeń mechatronicznych przekształca energię prądu stałego na energię prądu przemiennego z regulowanymi wartościami częstotliwości i napięcia?

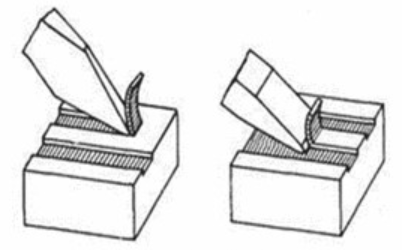

Który rodzaj obróbki ręcznej przedstawiono na rysunkach?

Do którego urządzenia odnoszą się przedstawione w ramce informacje?

| Stała wydajności (wydatek) |

| Cechy: objętość robocza 3,29 cm3/obr., prędkość obrotowa do 4800 obr./min., ciśnienie do 175 bar. |

| Zastosowanie: w hydraulicznych maszynach mobilnych i przemysłowych. |

| Zalecany napęd: bezpośredni współosiowy ze sprzęgłem elastycznym. |

| Wykorzystanie: jako urządzenie pomocnicze lub w instalacjach o niewielkich przepływach. |

Przed przystąpieniem do wymiany zaworu elektropneumatycznego, sterowanego przez PLC, co należy zrobić?

Próba włączenia napędu z prawidłowo działającym silnikiem trójfazowym za każdym razem powoduje włączenie wyłącznika instalacyjnego. Jakie działanie może potencjalnie rozwiązać ten problem?

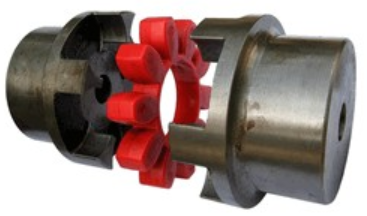

Na rysunku przedstawiono sprzęgło

Który z poniższych czujników nie może być użyty jako czujnik zbliżeniowy?

Jaką czynność należy przeprowadzić, aby zwiększyć średnicę otworu i umożliwić osadzenie w nim łba śruby?

Jakiego materiału powinno się użyć do ekranowania urządzeń pomiarowych, aby zredukować wpływ pól elektromagnetycznych na ich funkcjonowanie?

Jaką powierzchnię czynną ma tłok siłownika generującego siłę 1 600 N przy ciśnieniu 1 MPa oraz sprawności wynoszącej 0,8?

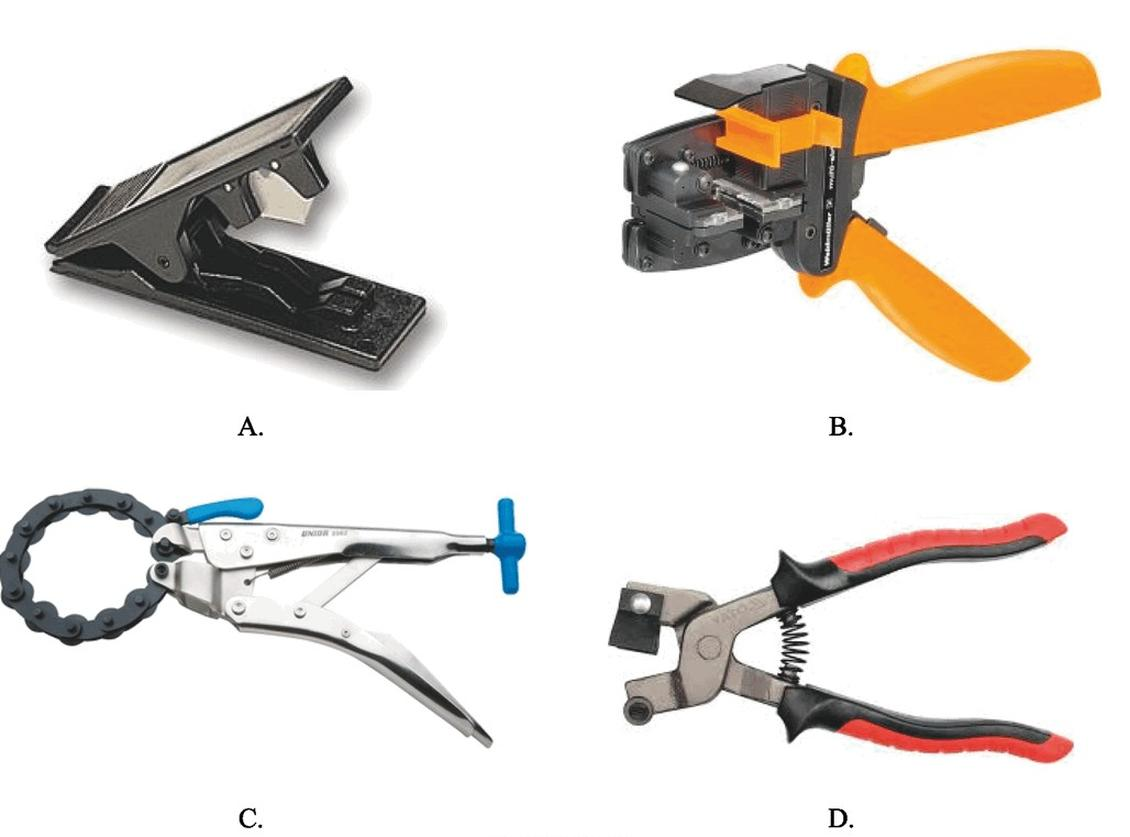

Które narzędzie przeznaczone jest do cięcia niezbrojonych przewodów pneumatycznych z tworzyw sztucznych?

Jaką czynność zrealizuje polecenie COMPILE w kontekście programowania systemów mechatronicznych?

Jakie parametry mierzy prądnica tachometryczna?

Pokazany na rysunku sposób montowania podzespołów elektronicznych, na płytce obwodu drukowanego, to

Elastyczny przewód elektryczny, służący do łączenia elementów systemu elektrycznego w aplikacjach mechatronicznych, powinien być

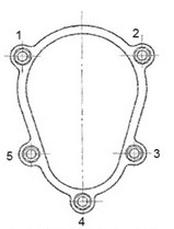

Prawidłowa kolejność dokręcania śrub lub nakrętek części przedstawionej na rysunku jest następująca:

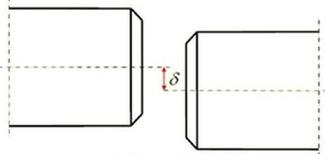

Jakiego rodzaju sprzęgła należy użyć do połączenia dwóch wałów przedstawionych na rysunku?

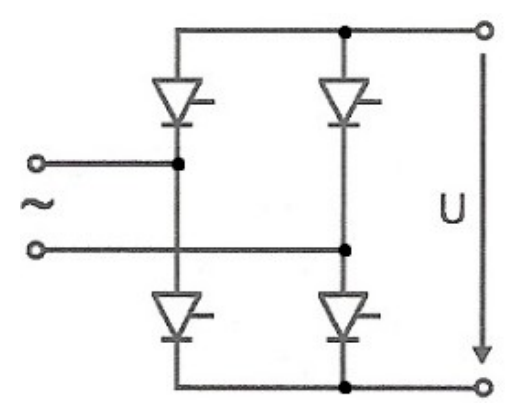

Na rysunku przedstawiono schemat

Zamieniając stycznikowy system sterowania silnikiem elektrycznym na system oparty na sterowniku PLC, należy

Jakie urządzenie umożliwia pomiar temperatury łopat sprężarki o ruchu obrotowym?

Na podstawie przedstawionej tabliczki znamionowej transformatora wskaż zależność, która określa jego przekładnię napięciową.

Aby zweryfikować ciągłość układów elektrycznych, wykorzystuje się

Który z zaworów pozwala na przepływ czynnika roboczego tylko w jednym kierunku?

Na rysunku przedstawiono elementy połączenia

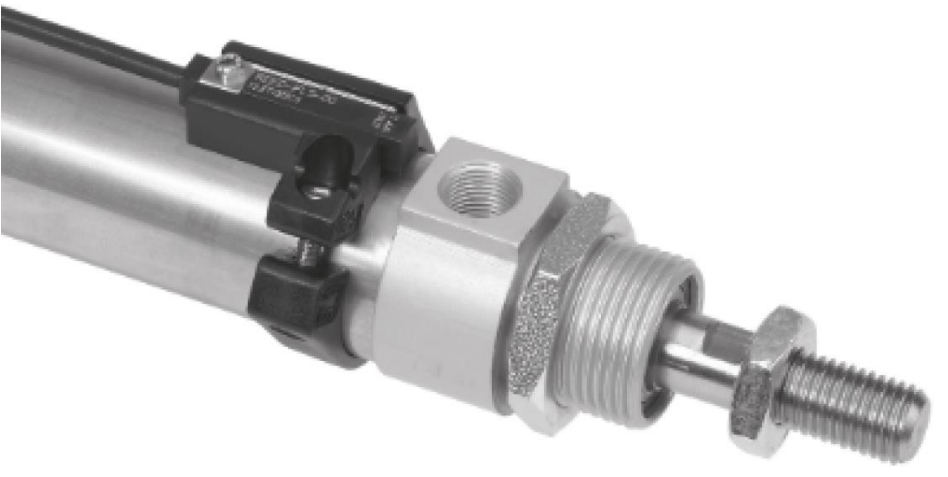

Zadaniem czujnika kontaktronowego zamontowanego na siłowniku jest sygnalizacja