Pytanie 1

System SCR (Selective Catalytic Reduction) w pojeździe jest układem

Wynik: 19/40 punktów (47,5%)

Wymagane minimum: 20 punktów (50%)

System SCR (Selective Catalytic Reduction) w pojeździe jest układem

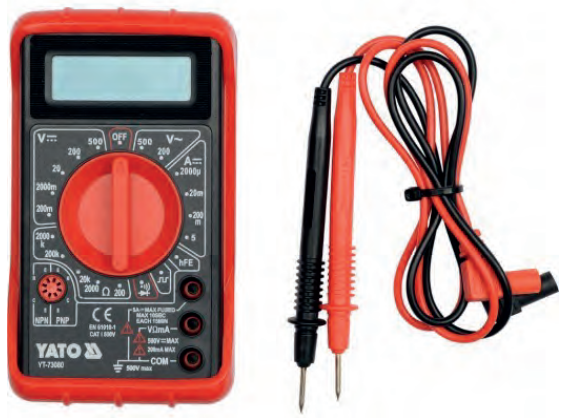

Multimetrem cyfrowym YATO YT73080, widocznym na ilustracji, nie można wykonać pomiaru

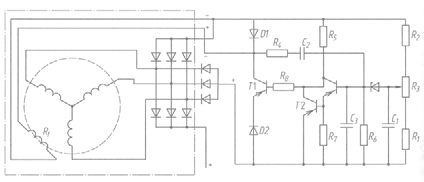

W naprawianym układzie zasilacza uszkodzony zintegrowany mostek Graetza można zastąpić

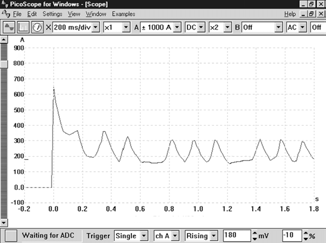

Obraz uzyskany na oscyloskopie przedstawia pobór prądu przez rozrusznik

Zaświecenie się w czasie jazdy lampki kontrolnej przedstawionej na rysunku informuje kierowcę o prawdopodobnej usterce w układzie

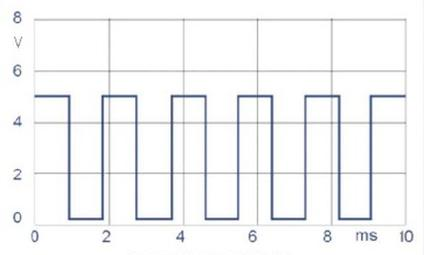

Oscylogram otrzymany w trakcie wykonywania diagnostyki układu sterowania potwierdza, że

Przystępując do naprawy blacharskiej z użyciem palnika plazmowego, należy

Wskaż właściwy przyrząd do sprawdzenia wartości prądu pobieranego przez zamontowany w pojeździe zestaw nagłaśniający z bluetoothem w stanie czuwania (standby).

Jaka jest w przybliżeniu wartość rezystancji włókna żarówki o parametrach 12 V/5W, pracującej w obwodzie prądu stałego? P = U · I, U = I · R

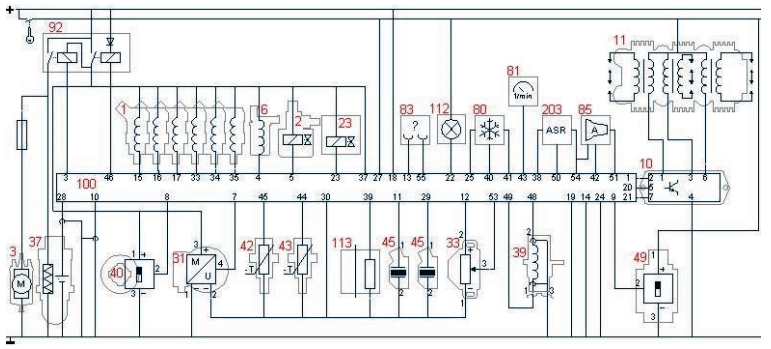

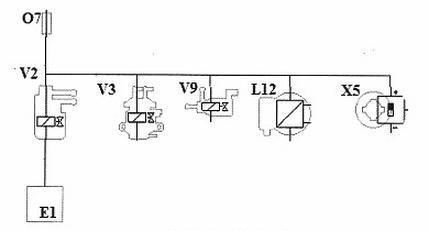

Którym numerem oznaczono na schemacie elektrycznym czujnik Halla na wałku rozrządu?

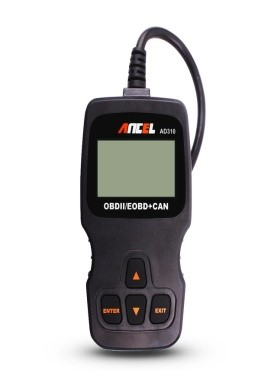

Na panelu kontrolnym pojawiła się informacja o awarii systemu zarządzania silnikiem. Jakim urządzeniem przeprowadza się diagnozę tego systemu?

Jaką wartość ciśnienia wytwarzanego przez elektryczną pompę paliwa używaną w wielopunktowym pośrednim układzie wtrysku benzyny należy uznać za oznakę jej dobrego stanu technicznego?

W trakcie sprawdzania instalacji oświetlenia pojazdu w prawej lampie zespolonej zaobserwowano równoczesne zapalanie się i przygasanie wszystkich świateł. Objawy te wskazują na

Jak często przeprowadza się okresowe badanie techniczne dla samochodu ciężarowego o dopuszczalnej masie całkowitej 12 000 kg?

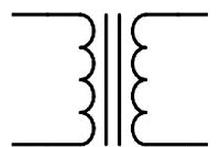

Na schemacie przedstawiono prądnicę prądu

Konieczność okresowej wymiany świec zapłonowych wynika

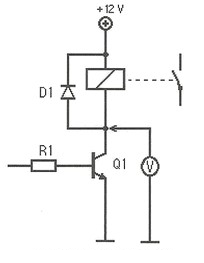

Wykonując pomiar kontrolny napięcia w sprawnym technicznie układzie sterowania przekaźnikiem przedstawionym na fragmencie schematu ideowego, woltomierz wskazuje wartość napięcia 12 V, co potwierdza, że

Na rysunku twornik alternatora oznaczono numerem

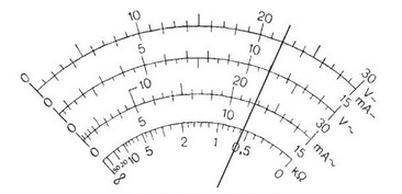

Rysunek przedstawia wynik pomiaru prądu zasilania zamontowanej w pojeździe samochodowym kamery cofania wykonany multimetrem analogowym na zakresie 15 mA. Jaką wartość natężenia prądu wskazuje miernik?

Którym symbolem na schemacie elektrycznym oznaczono czujnik Halla na wałku rozrządu?

EGR (Exhaust Gas Recirculation) w pojeździe stanowi system

Siła hamowania jednego z kół za pomocą hamulca zasadniczego była znikoma, podczas gdy siła hamowania hamulcem pomocniczym tego samego koła była w normie. W systemie hamulcowym koła zastosowano bębnowo-szczękowy układ hamulcowy. Może to sugerować

Wykonując montaż zakupionego zestawu świateł do jazdy dziennej, wartość bezpiecznika zabezpieczającego układ należy dobrać na podstawie

Jakie urządzenie wykorzystuje się do pomiaru składu emisji spalin w stacji diagnostycznej?

Analizując emisję spalin z silnika o zapłonie iskrowym wyposażonego w reaktor katalityczny, uzyskano wynik HC=400ppm. Co oznacza ten rezultat?

Sprawdzona częstotliwość migania kierunkowskazów wynosi 35 cykli w ciągu minuty. Co to oznacza?

Na rysunku przedstawiono oscylogram z przebiegiem napięcia układu

Standardowa grubość warstwy lakieru na zewnętrznych powierzchniach nadwozia wynosi

Brak odczytu temperatury płynu chłodzącego na wskaźniku najprawdopodobniej wskazuje

"API GL-4" to symbol

Na fotografii przedstawiono

Sprawność którego z podzespołów ocenia się mierząc zmianę jego rezystancji?

W ładowaniu jednostopniowym, wartość natężenia prądu doładowywanego akumulatora o pojemności 60 Ah powinna wynosić około

W celu sprawdzenia poprawności działania hallotronowego czujnika prędkości obrotowej w układzie ABS należy przeprowadzić pomiar

Za pomocą symbolu graficznego przedstawiono

Do okresowych czynności obsługowych układu zapłonowego należy

Korzystając z zamieszczonego cennika, oblicz całkowity koszt wymiany uszkodzonego układu sterownika zamka centralnego z kompletem pilotów w czterodrzwiowej limuzynie oraz prawej tylnej lampy zespolonej.

| Cennik | ||

|---|---|---|

| L.p. | Wartość jednostkowa części (podzespołu) | Cena [PLN] |

| 1 | Lewy reflektor | 110,00 |

| 2 | Prawy reflektor | 120,00 |

| 3 | Siłownik do zamka centralnego (przednie drzwi) | 40,00 |

| 4 | Siłownik do zamka centralnego (tylne drzwi) | 30,00 |

| 5 | Tylna lampa zespolona (lewa lub prawa) | 90,00 |

| 6 | Zamek centralny z kompletem pilotów | 130,00 |

| L.p. | Czas wykonania usługi (roboczogodzina) ¹⁾ | Roboczogodzina [rbg] |

| 1 | Wymiana reflektora ²⁾ | 1,20 |

| 2 | Wymiana tylnej lampy zespolonej ³⁾ | 0,50 |

| 3 | Wymiana zamka centralnego z regulacją | 1,50 |

| 4 | Wymiana siłownika zamka centralnego ⁴⁾ | 1,00 |

| 5 | Ustawianie i regulacja świateł | 0,30 |

| ¹⁾ Koszt 1 roboczogodziny wynosi 120,00 PLN | ||

| ²⁾ Ten sam czas usługi dla wymiany lewego lub prawego reflektora | ||

| ³⁾ Ten sam czas usługi dla wymiany lewej lub prawej tylnej lampy zespolonej | ||

| ⁴⁾ Ten sam czas usługi dla wymiany siłownika w przednich lub tylnych drzwiach pojazdu | ||

W celu poprawnego zdiagnozowania przekaźnika elektromagnetycznego nie należy wykonywać pomiaru

Jakie natężenie prądu powinien mieć standardowy bezpiecznik do ochrony dodatkowo zainstalowanego systemu podgrzewania dysz spryskiwacza o maksymalnej mocy 50W w instalacji elektrycznej 12V pojazdu?

Na ilustracji przedstawiono