Pytanie 1

Wydatki związane z amortyzacją lub wynajmem budynków magazynowych to wydatki

Wynik: 20/40 punktów (50,0%)

Wymagane minimum: 20 punktów (50%)

Wydatki związane z amortyzacją lub wynajmem budynków magazynowych to wydatki

System, który umożliwia wymianę standardowych dokumentów, zapewnia elektroniczną bazę danych

Na podstawie zamieszczonego cennika oblicz koszt przewozu 20 ton ładunku na odległość 200 km.

| Cennik | |

|---|---|

| ładunek do 3,5 t: 0,20 zł/tkm ładunek do 6,5 t: 0,22 zł/tkm ładunek do 12,0 t: 0,25 zł/tkm ładunek do 15,0 t: 0,27 zł/tkm ładunek do 24,0 t: 0,30 zł/tkm | |

Wizualną reprezentacją przedstawiającą klasyfikację ABC jest

Jakie jest podstawowe zadanie systemu WMS?

Materiały, które najczęściej są wykorzystywane w procesie produkcji, powinny być przechowywane w magazynie producenta jak najbliżej strefy

Jakie obszary doradcze obejmuje działalność organizacji GS1?

Jakie dane zawiera kod kreskowy EAN-8?

Która z metod oceny jakości odebranych towarów opiera się na obserwacjach wykonywanych za pomocą zmysłów?

W czasie inwentaryzacji w magazynie odkryto:

− brak 120 szt. konfitury truskawkowej po 2,50 zł/szt.,

− nadwyżkę 90 szt. konfitury wiśniowej po 2,60 zł/szt.

Komisja inwentaryzacyjna postanowiła zrekompensować niedobór konfitury truskawkowej nadwyżką konfitury wiśniowej. Wartość rekompensaty zgodnie z zasadą mniejsza ilość – niższa cena wyniesie?

Na koniec maja hurtownia posiada 34 000 sztuk towarów. W trakcie maja zrealizowała sprzedaż 2 800 sztuk, a dostawy w tym okresie wyniosły 960 sztuk. Zgodnie z zasadą bilansowania, jaki był zapas towaru na początku czerwca?

Zaplanuj liczbę pojazdów na miesiąc luty wiedząc, że dostępność pojazdu wynosi 20 dni w miesiącu, średnia długość trasy 5 dni, a średnia ładowność 5 ton.

| Miesiąc | Zapotrzebowanie przewozu [w tonach] | |

|---|---|---|

| Styczeń | 1500 | |

| Luty | 1800 | |

| Marzec | 2100 | |

Skrót, którym określane są systemy informatyczne używane do automatycznego zbierania i wprowadzania danych, to

Dział produkcji złożył w magazynie zapotrzebowanie na 18 ton mąki. Ile jednostek ładunkowych paletowych (pjł) mąki powinno być przekazanych do produkcji, jeśli na jednej palecie znajdują się 12 worków, a każdy worek waży 50 kg?

Kod kreskowy EAN-13 wykorzystujemy do identyfikacji opakowań przy pomocy numeru GTIN

Jakie będzie pole powierzchni modułu przechowalniczego, jeśli paletowe jednostki ładunkowe są ułożone prostopadle na paletach przemysłowych o wymiarach 1 200 x 1 000 mm oraz droga manipulacyjna ma szerokość 3 m?

W porcie kontenerowym przyjęto ładunek drobnicowy w postaci 88 palet. Jak długo potrwa rozładunek towaru, jeśli do tego zadania wykorzystano 4 wózki widłowe, a cykl transportowy jednego wózka trwa 2 minuty?

Pracownik magazynu otrzymał wykaz pozycji asortymentowych oraz ilości do pobrania wraz z pick by light w celu

Korzystając z danych zawartych w tabelach, wskaż warunki przechowywania jaj w pomieszczeniach magazynowych.

| Wymagania dotyczące wilgotności względnej powietrza podczas przechowywania towarów | |

|---|---|

| Optymalna wilgotność względna powietrza | Rodzaj towaru |

| 85 ÷ 90% | kwiaty, świeże owoce i warzywa, mrożonki owocowe i warzywne, ryby |

| 65 ÷ 80% | jaja, miód |

| 60 ÷ 70% | mąka, cukier, sól, zboże, suszone owoce, papier, drewno |

| 50% | żelazo, wyroby metalowe, deski |

| Wymagania dotyczące temperatury powietrza podczas przechowywania towarów | |

|---|---|

| Temperatura przechowywania | Rodzaj towaru |

| 20°C | mąka, cukier, sól |

| 15°C | oleje jadalne, deski |

| 4°C ÷ 10°C | margaryna, mleko |

| 3°C ÷ 10°C | masło, smalec, jaja |

| 0°C ÷ 10°C | owoce, warzywa |

| -18°C ÷ -26°C | mrożone mięso wieprzowe, drób, ryby |

W zarządzaniu magazynem koszty zmienne są

Dokument, który wskazuje daty rozpoczęcia oraz zakończenia produkcji, a także określa, który wyrób gotowy i w jakiej ilości ma być wytwarzany, to

Głównym zamiarem udzielania pierwszej pomocy nie jest

W procesie logistycznym czynność, która polega na wyjęciu towarów z magazynów lub urządzeń składowych w celu stworzenia zestawu pozycji asortymentowych według określonych specyfikacji asortymentowych i ilościowych dla danego odbiorcy, to

Który wózek widłowy powinien zastosować magazynier w celu umieszczenia paletowej jednostki ładunkowej w gnieździe regałowym na wysokości 1,9 metra?

Z uwagi na rodzaj oferowanych usług, centra logistyczne klasyfikuje się na

Ile minimalnie wozów podsiębiernych, które transportują jeden kontener, powinien mieć terminal kontenerowy, zdolny do obsługi 60 kontenerów w ciągu godziny, przy założeniu, że średni czas pracy wozu podsiębiernego (podjazd po kontener, załadunek, transport, rozładunek) wynosi 5 minut?

Produkty, które są klasyfikowane jako grupa C w analizie ABC zapasów, to

Rozpoznawanie produktów za pomocą fal radiowych realizuje się, wykorzystując technologię

Jakie wydatki niematerialne są związane z funkcjonowaniem magazynu?

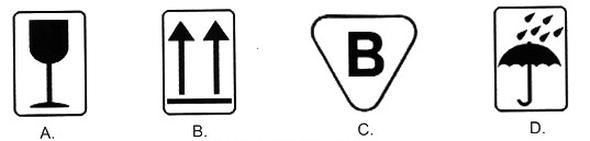

Który ze znaków nie należy do grupy piktogramów informujących o sposobie obchodzenia się z ładunkiem?

Jakie argumenty sugerują konieczność zastosowania metody maksymalnej dostawy przy ustalaniu rozmiaru zamówienia?

Firma transportowa realizuje przewozy kontenerów na trasie Gdynia-Warszawa-Gdynia. W maju 2013 roku firma poniosła koszty stałe na wszystkie zrealizowane przewozy w kwocie 4 000 zł, a koszty zmienne wyniosły 3,50 zł za 1 km. Jakie były łączne koszty na 1 km, jeśli firma zrealizowała 10 kursów w obie strony, a odległość pomiędzy Gdynią a Warszawą wynosi 400 km?

Na opakowaniu towaru umieszczone są logo przedsiębiorstwa, jego nazwa, waga jednostki pakowanej, symbol bezpieczeństwa oraz kod EAN. Informacje zawarte na opakowaniu mają kluczowe znaczenie dla realizacji funkcji opakowania?

Jeśli zapas w magazynie wynosi 220 szt., zapas w trakcie transportu to 50 szt., a rezerwacja wynosi 210 szt., to jaka jest wartość zapasu dostępnego?

Najbardziej precyzyjną techniką wyznaczania średniego stanu zapasów w centrum logistycznym jest metoda, która bierze pod uwagę

Podczas przeprowadzania inwentaryzacji zapasów w magazynie, pracownik wypełnia

Dokumentem, który odnosi się do wydania towaru w ramach gospodarki magazynowej, jest

Firma logistyczna nabyła pojazd, który jest wyposażony w dwa znaki ostrzegawcze stojące, środki osobistej ochrony oraz sprzęt do ochrony układu oddechowego, planując transporty.

Czym zajmuje się ekologistyka?

Ile maksymalnie opakowań zbiorczych o wymiarach (dł. × szer. × wys.) 400 × 200 × 250 mm można umieścić w jednej warstwie na palecie EUR 1 200 × 800 × 144 mm, zakładając, że wysokość opakowania odpowiada wysokości warstwy ładunku na palecie?