Pytanie 1

Z jaką maksymalną dokładnością można wykonać pomiar za pomocą suwmiarki przedstawionej na rysunku?

Wynik: 1/40 punktów (2,5%)

Wymagane minimum: 20 punktów (50%)

Z jaką maksymalną dokładnością można wykonać pomiar za pomocą suwmiarki przedstawionej na rysunku?

Wśród silników elektrycznych prądu stałego największy moment startowy wykazują silniki

Silnik krokowy dysponuje 4 uzwojeniami wzbudzającymi, z których każde ma 8 nabiegunników. Jakie będzie przesunięcie kątowe silnika przypadające na pojedynczy krok przy sterowaniu jednym uzwojeniem?

Brak odpowiedzi na to pytanie.

Który z programów przekształca kod napisany w danym języku programowania na kod maszynowy stosowany przez mikrokontroler?

Brak odpowiedzi na to pytanie.

Osoba obsługująca urządzenie generujące drgania, takie jak młot pneumatyczny, powinna być przede wszystkim wyposażona

Brak odpowiedzi na to pytanie.

Pasek zębaty przenosi moc pomiędzy kołami pasowymi. W trakcie rutynowej inspekcji paska należy ocenić jego poziom zużycia oraz

Brak odpowiedzi na to pytanie.

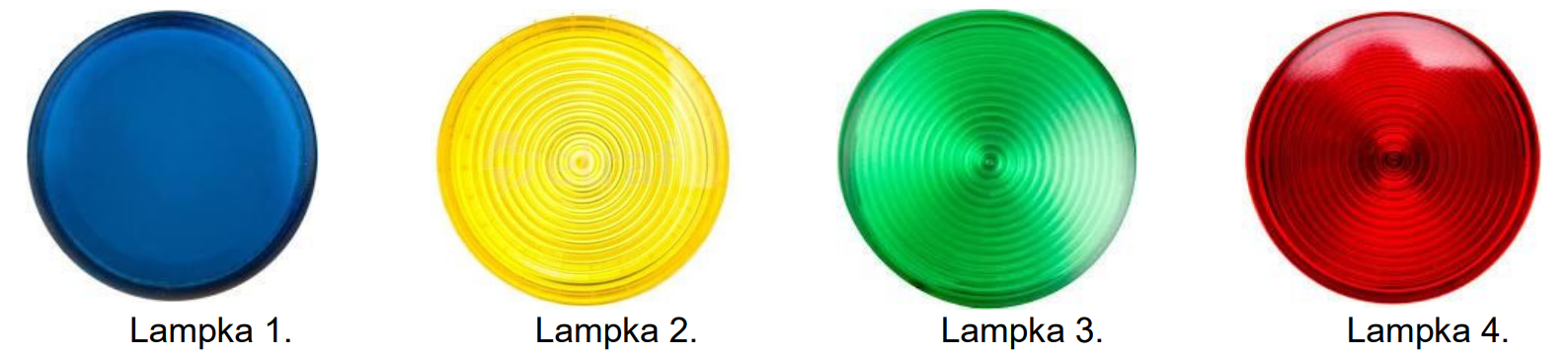

Zaświecenie której lampki sygnalizacyjnej informuje o niebezpieczeństwie?

Brak odpowiedzi na to pytanie.

Na podstawie wyników pomiarów rezystancji zestyków przycisków S1 i S2 przedstawionych w tabeli można wnioskować, że

| Pomiar rezystancji zestyku w Ω | ||||

|---|---|---|---|---|

| przycisku zwiernego S1 | przycisku rozwiernego S2 | |||

| przed wciśnięciem przycisku | po wciśnięciu przycisku | przed wciśnięciem przycisku | po wciśnięciu przycisku | |

| ∞ | ∞ | 0 | 0 | |

Brak odpowiedzi na to pytanie.

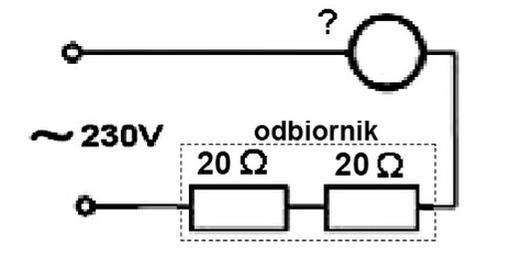

Jak należy nastawić amperomierz, aby zmierzyć prąd w układzie pokazanym na rysunku?

Brak odpowiedzi na to pytanie.

Czynniki zagrażające zdrowiu ludzi, związane z użyciem urządzeń hydraulicznych, są w głównej mierze spowodowane przez

Brak odpowiedzi na to pytanie.

Na podstawie zamieszczonych danych technicznych wybierz model zasilacza do układu elektropneumatycznego, w którym cewki elektrozaworów przystosowane są do zasilania napięciem stałym o wartości 24 V.

Dane techniczne

| Model | MDR-40-5 | MDR-40-12 | MDR-40-24 | MDR-40-48 | |

|---|---|---|---|---|---|

| Wyjście | Napięcie wyjściowe DC | 5V | 12V | 24V | 48V |

| Prąd znamionowy | 6A | 3,33A | 1,7A | 0,83A | |

| Zakres prądu | 0-6A | 0~3,33A | 0-1,7A | 0-0,83A | |

| Moc znamionowa | 30W | 40W | 40W | 40W | |

| Tętnienia i szumy (max.)2) | 80mVp-p | 120mVp-p | 150mVp-p | 200mVp-p | |

| Regulacja napięcia | 5-6V | 12-15V | 24-30V | 48-56V | |

| Tolerancja napięcia3) | ±2,0% | ±1,0% | ±1,0% | ±1,0% | |

| Tolerancja napięcia przy zmianach zasilania | ±1,0% | ±1,0% | ±1,0% | ±1,0% | |

| Tolerancja napięcia przy zmianach obciążenia | ±5,0% | ±3,0% | ±3,0% | ±2,0% | |

| Czas ustalania, narastania | 500ms, 30ms/230VAC | 500ms, 30ms/115VAC przy znamionowym obciążeniu | |||

| Czas podtrzymania | 50ms/230VAC | 20ms/115VAC przy znamionowym obciążeniu | |||

| Wejście | Zakres napięcia | 85-264VAC | 120-370VDC | ||

| Zakres częstotliwości | 47-63 Hz | ||||

| Sprawność (typ.) | 78% | 86% | 88% | 88% | |

Brak odpowiedzi na to pytanie.

Określ liczbę wejść i wyjść binarnych przedstawionego na rysunku sterownika PLC zastosowanego w urządzeniu mechatronicznym.

Brak odpowiedzi na to pytanie.

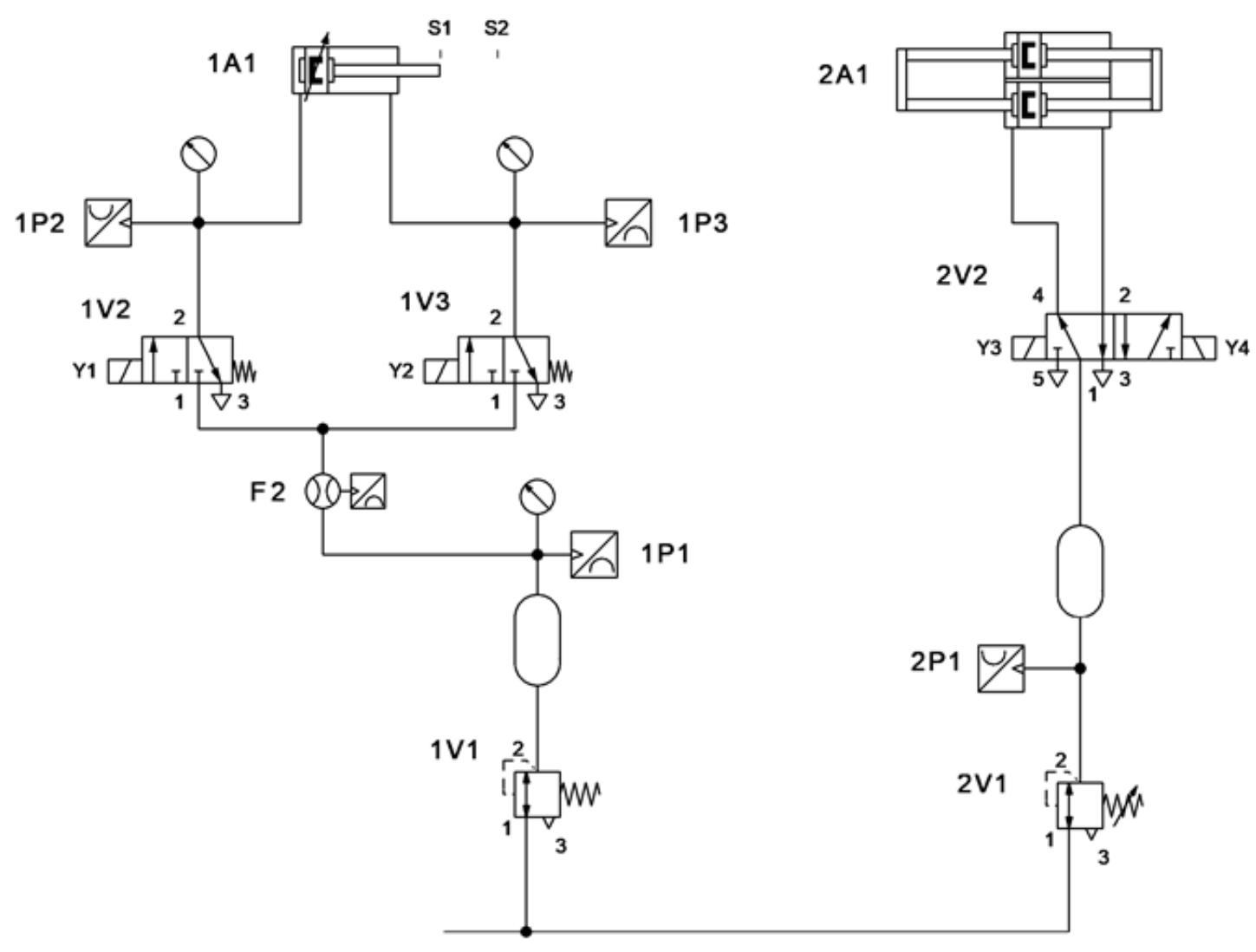

Układ sterowania pneumatycznego przedstawiony na schemacie zawiera

Brak odpowiedzi na to pytanie.

Sterowanie za pomocą Pulse Width Modulation (PWM) w systemach kontrolnych odnosi się do regulacji przez

Brak odpowiedzi na to pytanie.

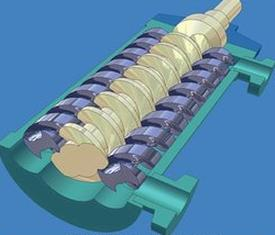

Na rysunku przedstawiono przekładnię o zębach

Brak odpowiedzi na to pytanie.

Jakie urządzenia służą do pomiaru wartości przyśpieszenia drgań elektrycznego silnika napędowego pompy hydraulicznej, działającego w systemie mechatronicznym?

Brak odpowiedzi na to pytanie.

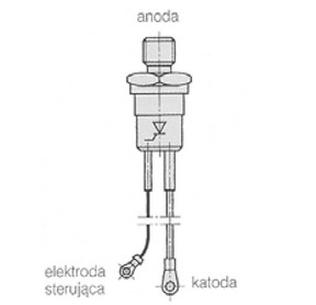

Na rysunku przedstawiono

Brak odpowiedzi na to pytanie.

Do spawania metali za pomocą łuku elektrycznego wykorzystuje się zasilacz o

Brak odpowiedzi na to pytanie.

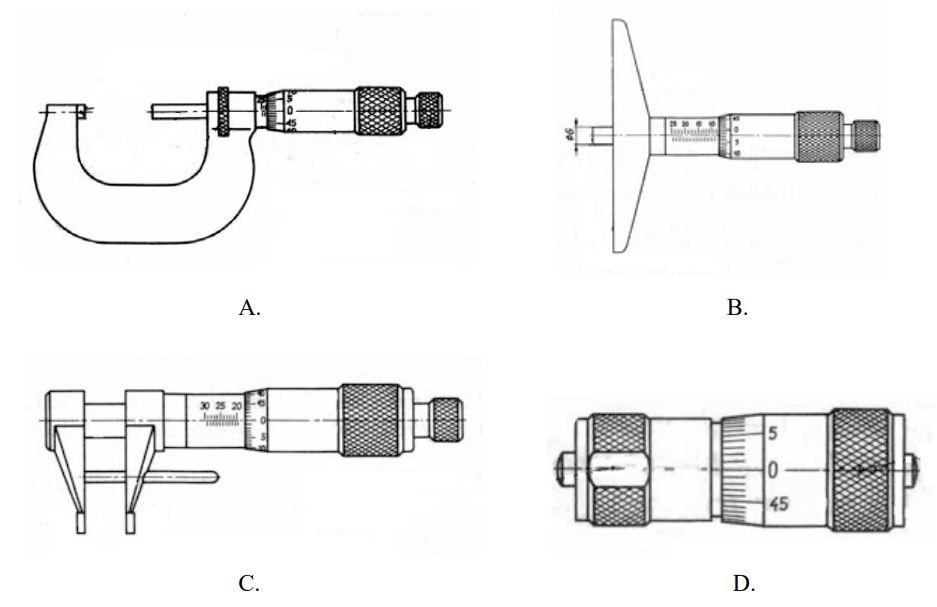

Śrubę mikrometryczną do pomiaru głębokości otworów przedstawia rysunek

Brak odpowiedzi na to pytanie.

Jak można zmierzyć prędkość przepływu gazu?

Brak odpowiedzi na to pytanie.

Zgodnie z zamieszczoną tabelą do smarowania przekładni łańcuchowej przenoszącej moc 30 kW, w której łańcuch ma prędkość liniową 15 m/s, należy zastosować technikę smarowania

| Prędkość łańcucha | ||||

|---|---|---|---|---|

| Moc Przenoszona | Mała | < 5 m/s | 5 ... 10 m/s | > 10 m/s |

| Mała | Olej przekładniowy o dużej lepkości lub smar plastyczny. | Olej przekładniowy. | Olej przekładniowy. | Olej przekładniowy. |

| Smarowanie okresowe, ręczne. | Smarowanie okresowe, ręczne lub ciągłe grawitacyjne. | Smarowanie okresowe, ręczne lub ciągłe grawitacyjne. | Smarowanie rozbryzgowe. | |

| < 35 KW | Olej przekładniowy. | Olej przekładniowy. | Olej przekładniowy. | Olej przekładniowy. |

| Smarowanie ciągłe grawitacyjne. | Smarowanie ciągłe grawitacyjne. | Miski olejowe. | Smarowanie rozbryzgowe. | |

| > 35 KW | Olej przekładniowy. | Olej przekładniowy. | Olej przekładniowy. | Olej przekładniowy. |

| Smarowanie ciągłe grawitacyjne. | Smarowanie ciągłe grawitacyjne lub miski olejowe. | Smarowanie rozbryzgowe lub miski olejowe. | Smarowanie ciśnieniowe, rozbryzgowe. | |

Brak odpowiedzi na to pytanie.

Podaj możliwą przyczynę osłabienia siły nacisku generowanej przez tłoczysko siłownika hydraulicznego?

Brak odpowiedzi na to pytanie.

Jaki instrument pomiarowy powinno się użyć do określenia amplitudy, częstotliwości oraz kształtu sygnałów w instalowanych urządzeniach mechatronicznych?

Brak odpowiedzi na to pytanie.

Który rodzaj smaru powinien być regularnie uzupełniany w smarownicy pneumatycznej?

Brak odpowiedzi na to pytanie.

Którą z przedstawionych na ilustracji nakrętek należy zastosować w połączeniach gwintowych, aby zapewnić ochronę przed zranieniem o powierzchnię gwintu oraz nadać im estetyczny wygląd?

Brak odpowiedzi na to pytanie.

Siłownik pneumatyczny ze sprężyną zwrotną przeznaczony jest do podnoszenia masy (ruch powolny, obciążenie na całym skoku). Ciśnienie robocze w instalacji pneumatycznej wynosi 6*105 N/m2. Obliczona średnica cylindra, z uwzględnieniem sprawności siłownika η = 0,75 oraz stwierdzonych w instalacji pneumatycznej wahań ciśnienia roboczego rzędu 5% wartości nominalnej, wynosi 65 mm. Z zamieszczonego w tabeli typoszeregu siłowników dobierz średnicę cylindra spełniającą powyższe warunki.

| Tabl. 1. Parametry siłowników | ||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| średnica cylindra w mm | 12 | 16 | 20 | 25 | 32 | 40 | 50 | 63 | 80 | 100 | 125 | 160 | 200 | |

| średnica tłoczyska w mm | 6 | 8 | 8 | 10 | 12 | 16 | 20 | 20 | 25 | 25 | 32 | 40 | 40 | |

| gwinty otworów przyłączeniowych | M5 | M5 | G⅛ | G⅛ | G⅛ | G¼ | G¼ | G⅜ | G⅜ | G⅜ | G½ | G¾ | G¾ | |

| siła pchająca przy po = 6 bar w N | siłownik jednostron. dział. | 50 | 96 | 151 | 241 | 375 | 644 | 968 | 1560 | 2530 | 4010 | -- | -- | -- |

| siłownik dwustron. dział. | 58 | 106 | 164 | 259 | 422 | 665 | 1040 | 1650 | 2660 | 4150 | 6450 | 10600 | 16600 | |

| siła ciągnąca przy po = 6 bar w N | siłownik dwustronnego działania | 54 | 79 | 137 | 216 | 364 | 550 | 870 | 1480 | 2400 | 3890 | 6060 | 9960 | 15900 |

| siłownik jednostron. dział. | 10, 25, 50 | 25, 50, 80, 100 | -- | |||||||||||

| skoki w mm | siłownik dwustron. dział. | do 160 | do 200 | do 320 | 10, 25, 50, 80, 100, 160, 200, 250, 320, 400, 500........2000 | |||||||||

Brak odpowiedzi na to pytanie.

Jakie ciśnienie w barach odpowiada 1 500 mmHg, przy założeniu, że 1 bar = 100 000 Pa, a 1 mmHg = 133,4 Pa?

Brak odpowiedzi na to pytanie.

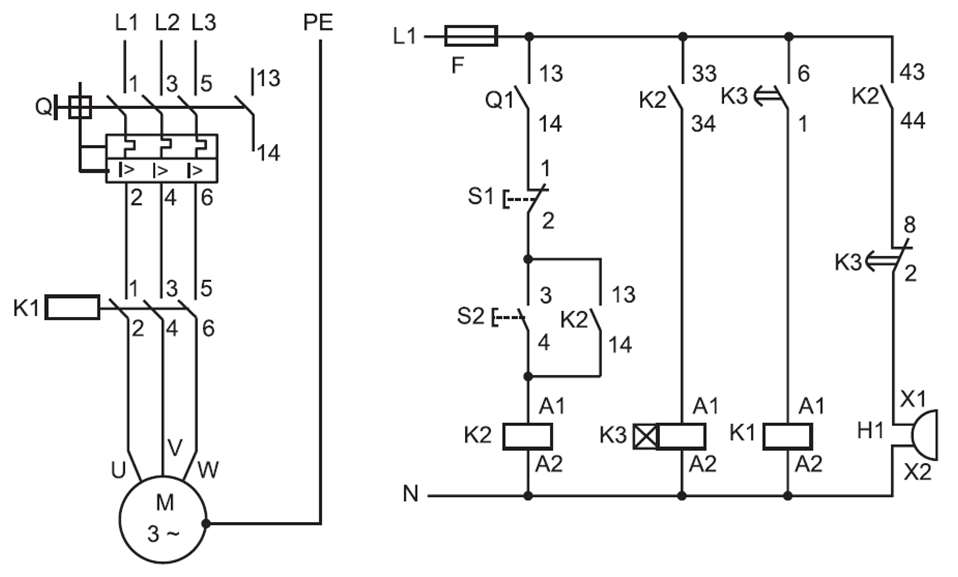

Układ, którego schemat przedstawiono na rysunku, wymaga zasilania

Brak odpowiedzi na to pytanie.

Typowym elementem konstrukcji siłownika, przygotowanego do współpracy z bezdotykowymi czujnikami położenia krańcowego, jest

Brak odpowiedzi na to pytanie.

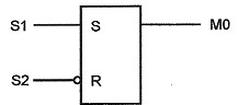

Sygnał MO w układzie przedstawionym na rysunku jest równy 1, gdy

Brak odpowiedzi na to pytanie.

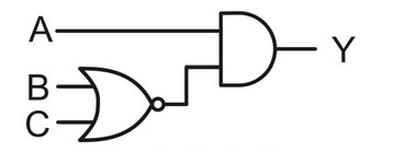

Dla którego stanu wejść na wyjściu Y układu logicznego pojawi się "1"?

Brak odpowiedzi na to pytanie.

Jaką powierzchnię czynną ma tłok siłownika generującego siłę 1 600 N przy ciśnieniu 1 MPa oraz sprawności wynoszącej 0,8?

Brak odpowiedzi na to pytanie.

Jakie parametry mierzy prądnica tachometryczna?

Brak odpowiedzi na to pytanie.

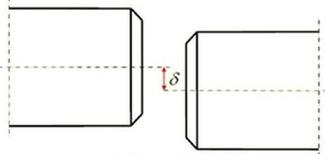

Jakiego rodzaju sprzęgła należy użyć do połączenia dwóch wałów przedstawionych na rysunku?

Brak odpowiedzi na to pytanie.

Która pompa hydrauliczna zbudowana jest z elementów przedstawionych na rysunku?

Brak odpowiedzi na to pytanie.

Który materiał o właściwościach podanych w tabeli należy wybrać do konstrukcji lekkiej i odpornej na odkształcenia mobilnej podstawy konstrukcyjnej urządzenia mechatronicznego?

| Gęstość ρ [g/cm3] | Granica plastyczności Re [MPa] | |

|---|---|---|

| Materiał 1. | 2,70 | 40 |

| Materiał 2. | 2,75 | 320 |

| Materiał 3. | 7,70 | 320 |

| Materiał 4. | 8,85 | 35 |

Brak odpowiedzi na to pytanie.

Toczenie powierzchni czołowej przedstawia ilustracja

Brak odpowiedzi na to pytanie.

Które elementy przedstawiono na zdjęciu?

Brak odpowiedzi na to pytanie.

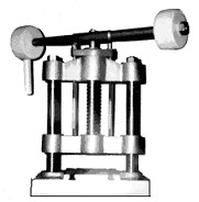

Jakich środków ochrony indywidualnej należy używać podczas wprasowywania ciasno pasowanych elementów przy użyciu prasy śrubowej przedstawionej na rysunku?

Brak odpowiedzi na to pytanie.

W systemie mechatronicznym zmontowano układ napędowy według przedstawionego schematu a następnie wykonano pomiary sprawdzające. Który z podanych wyników pomiaru świadczy o wadliwym wykonaniu połączenia?

Brak odpowiedzi na to pytanie.