Pytanie 1

Do budowy wanny, która ma służyć do przechowywania soku jabłkowego, należy użyć stali

Wynik: 16/40 punktów (40,0%)

Wymagane minimum: 20 punktów (50%)

Do budowy wanny, która ma służyć do przechowywania soku jabłkowego, należy użyć stali

Środkownik pozwala na określenie

Elementy robocze wierteł do obróbki metali produkowane są ze stali

Guma to materiał powszechnie wykorzystywany w wytwarzaniu

W trakcie spawania gazowego używana jest mieszanina

Jakie materiały można ze sobą łączyć przy użyciu spawania TIG?

Przy naprawie uszkodzonego gwintu w otworze, najczęściej stosuje się

W której obrabiarce znajduje się stół krzyżowy?

Realizacja rowka wpustowego w wale odbywa się w trakcie

Które narzędzie zastosowano do obróbki otworu pokazanego na rysunku?

Który klucz zastosowano do montażu łożyska jak na przedstawionej ilustracji?

Który element wiertarki kolumnowej oznaczono na ilustracji strzałką?

Aby połączyć elementy łańcucha, należy użyć połączenia

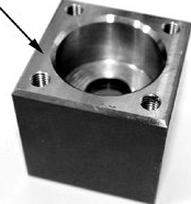

Obróbkę wykańczającą powierzchni podstawy czujnika wskazaną strzałką na ilustracji wykonano w operacji

Stal szybkotnąca jest stosowana do produkcji

Proces spawania przy użyciu elektrod otulonych jest określany skrótem

Która maszyna skrawająca pozwala na jednoczesne wiercenie wielu otworów?

Terminologia TIG, MIG oraz MMA odnosi się do rodzajów połączeń

Jakiego typu proces technologiczny powinno się zastosować do produkcji metalowych komponentów obudowy komputera?

Co oznacza skrót DTR?

Rozwiercanie stosuje się w celu

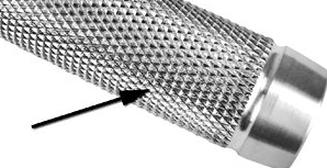

Strzałką na rysunku wskazano powierzchnię, która została wykonana w operacji

Kontrole stanowiskowe pozwalają na ustalenie

Zakład usługowo-mechaniczny dokonuje remontu czterdziestu, dwuwrzecionowych obrabiarek miesięcznie.

Na podstawie danych zamieszczonych w tabeli, oblicz czas potrzebny na montaż wszystkich wrzecion.

| Nr zabiegu | Opis zabiegu | Pracochłonność – wartości średnie [min] |

|---|---|---|

| 1. | Przygotowanie elementów wrzeciona | 8,80 |

| 2. | Montaż łożyskowania | 20,20 |

| 3. | Montaż tulei | 14,34 |

| 4. | Montaż wrzeciona w obudowie oraz sprawdzanie bicia | 23,25 |

| 5. | Montaż dystansów | 28,41 |

| 6. | Montaż zabezpieczeń wrzecienie | 39,16 |

| 7. | Sprawdzenie techniczne wrzeciona | 30,84 |

| SUMA | 165,00 | |

Narzędzie skrawające przedstawione na ilustracji stosowane jest w procesie

W trakcie trasowania niektórych produktów walcowych jako podstawy wykorzystuje się

Jakie narzędzie jest używane do wykonywania otworów na prasie mimośrodowej?

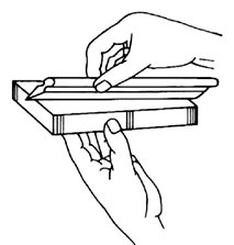

Na rysunku pokazano czynność sprawdzania płaskości powierzchni z zastosowaniem

Który proces umożliwia ochronę elementów stalowych przed korozją?

Jakie połączenia rozłączne wykorzystuje się przy montażu rur?

Które z połączeń są uważane za nierozłączne?

Z czego wykonuje się rączki pilników ślusarskich?

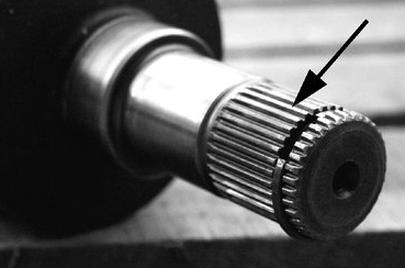

Strzałką na przedstawionym rysunku wskazano elementy czopa wału, które zostały wykonane w operacji

Jakie rodzaje połączeń są rozłączne?

Która metoda tymczasowego zabezpieczenia metali przed korozją jest skuteczna?

Który element trzeba na pewno wymienić na nowy w sytuacji jego zużycia?

Nie można uznać za przyczynę uszkodzeń w trakcie produkcji

Jakie narzędzie jest używane do pomiaru średnicy otworu w korpusie maszyny?

Z jakiego materiału nie produkuje się sprężyn?

Zdejmowanie ciągadła z ciągarki prowadzi do