Pytanie 1

Informatycznym systemem wspierającym zarządzanie, nadzór oraz kontrolowanie przepływu towarów w magazynie, a także mającym na celu udostępnianie informacji o tym procesie i generowanie dokumentacji związanej z tym przepływem jest

Wynik: 29/40 punktów (72,5%)

Wymagane minimum: 20 punktów (50%)

Informatycznym systemem wspierającym zarządzanie, nadzór oraz kontrolowanie przepływu towarów w magazynie, a także mającym na celu udostępnianie informacji o tym procesie i generowanie dokumentacji związanej z tym przepływem jest

Czas od momentu, gdy pojawia się potrzeba uzupełnienia zapasów, do chwili, gdy są one dostarczane i gotowe do użycia, to cykl

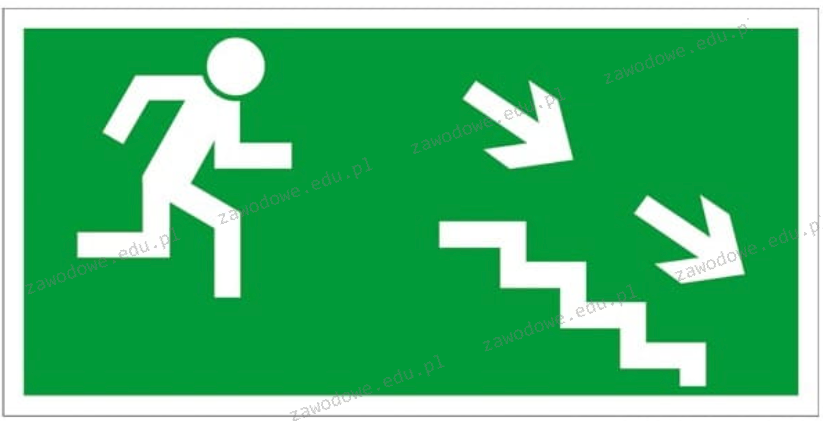

Wszystkie drogi ewakuacyjne w budynkach użyteczności publicznej są oznakowane. Przedstawiony znak oznacza kierunek drogi ewakuacyjnej schodami

Firma przeprowadziła analizę stanu zapasów trzech kluczowych kategorii produktów. Pierwsza grupa to 20%, druga - 30%, a trzecia - 50% pozycji asortymentowych dostępnych w ofercie. W celu realizacji badania zastosowano

Producent makaronu przechowuje mąkę w swoim magazynie?

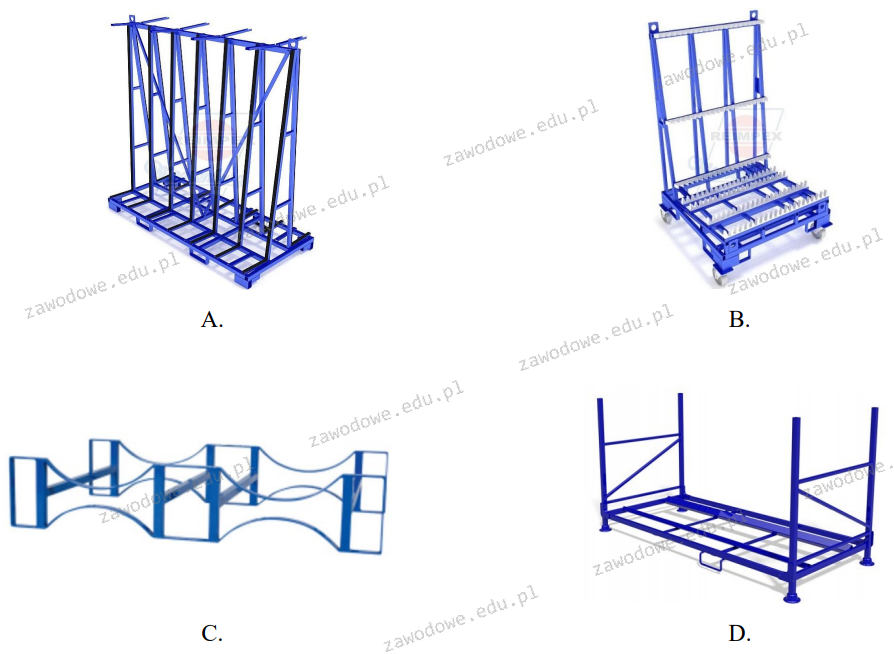

Na którym rysunku przedstawiono stojak do składowania towaru w beczkach?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

MRP I odnosi się do planowania

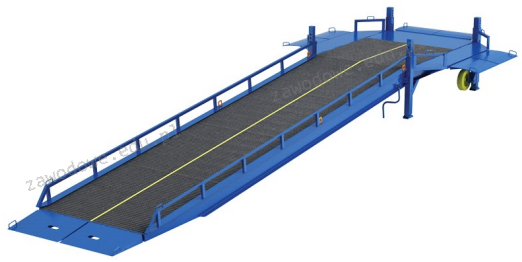

Na rysunku przedstawiono

Jakie kwestie reguluje konwencja ADR?

Przedsiębiorcy wprowadzający do obrotu opakowania, w przypadku nieuzyskania wymaganych poziomów recyklingu odpadów opakowaniowych, są zobowiązani do wniesienia opłaty produktowej. Zgodnie z danymi przedstawionymi w tabeli przedsiębiorca będzie zobowiązany uiścić opłatę produktową za odpady opakowaniowe

| Dane dotyczące gospodarki opakowaniami | ||||

|---|---|---|---|---|

| Poz. | Odpady opakowaniowe | Minimalny poziom recyklingu [%] | Masa wprowadzonych do obrotu opakowań [kg] | Masa opakowań poddana recyklingowi [kg] |

| 1. | z drewna | 16,0 | 645 000 | 145 000 |

| 2. | z aluminium | 51,0 | 32 000 | 15 320 |

| 3. | z papieru i kartonu | 61,0 | 1 530 000 | 990 500 |

| 4. | z tworzyw sztucznych | 23,5 | 374 000 | 93 400 |

Na którym rysunku przedstawiono kontener IBC (Intermediate Bulk Container)?

W tabeli zamieszczono informacje o zapasie mąki w piekarni w poszczególnych dniach tygodnia. Oblicz średni dzienny zapas dysponowany mąki w piekarni.

| Stan magazynowy mąki w piekarni | ||||||

|---|---|---|---|---|---|---|

| Poniedziałek | Wtorek | Środa | Czwartek | Piątek | Sobota | Niedziela |

| 5 t | 6 t | 8 t | 2 t | 12 t | 21 t | 2 t |

Aby magazyn mógł skutecznie pełnić swoje podstawowe zadanie, jakim jest przechowywanie zapasów, najwięcej miejsca powinno zajmować

Koszty dotyczące utrzymania zapasów to

– koszt energii elektrycznej działu zaopatrzenia, – wynagrodzenie kierowcy, – amortyzacja samochodu ciężarowego. | – koszt ubytków naturalnych, – amortyzacja magazynu, – wynagrodzenie magazyniera. |

| A. | B. |

– dzierżawa wyposażenia magazynowego – wydatki na odczynniki do badania jakości dostarczonych zapasów. | – opłata za wynajęcie dodatkowego magazynu przy krótkotrwałym nadmiarze zapasu, – opłata za przetrzymywanie kontenera. |

| C. | D. |

Który wydatek związany z zarządzaniem magazynem należy do kosztów zmiennych dotyczących uzupełniania stanów magazynowych?

W magazynie realizowane są zamówienia na materiały według systemu ciągłego monitorowania. W tym systemie, punkt ponownego zamówienia definiowany jest jako stan zapasów

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Zasada HIFO (ang. Highest in First Out) wskazuje

Gdy na różnych etapach dystrybucji danego towaru bierze udział wiele podmiotów, takich jak hurtownie i detaliści, mówimy o kanale dystrybucji

Na zdjęciu przedstawiono

Trwałe zmiany (wzrostu lub spadku) wartości średniej badanej danej zależnej, na przykład stały wzrost zapotrzebowania w odniesieniu do czasu, reprezentuje

Jak nazywa się relacja pomiędzy wielkością sprzedaży a stanem zapasów?

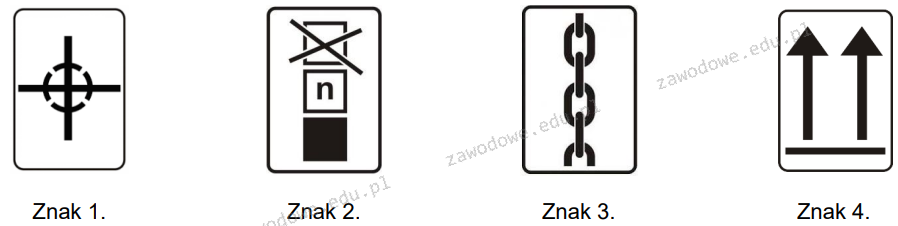

Który znak manipulacyjny informuje nas, jak należy postępować z towarem zapakowanym w kartony, aby ochronić go przed zniszczeniem poprzez zgniecenie?

W tabeli przedstawiono opisy zarządzania zapasami grup asortymentów. Który opis dotyczy klasyfikacji XYZ?

| Opis A. | Opis B. |

| Szybka reakcja na potrzeby konsumenta oraz maksymalna redukcja kosztów w całym łańcuchu dostaw. | Poziom utrzymania zapasów tworzą grupy: pierwsza I - największe zużycie, grupa II - średnie zużycie, grupa III - sporadyczne zużywane |

| Opis C. Udział wielkości sprzedawanych grup asortymentowych w I kwartale 2009 przedstawiał się następująco: grupa I – 80%, grupa II – 15%, grupa III – 5% | Opis D. Planowanie potrzeb materiałowych na podstawie prognozowanego popytu. |

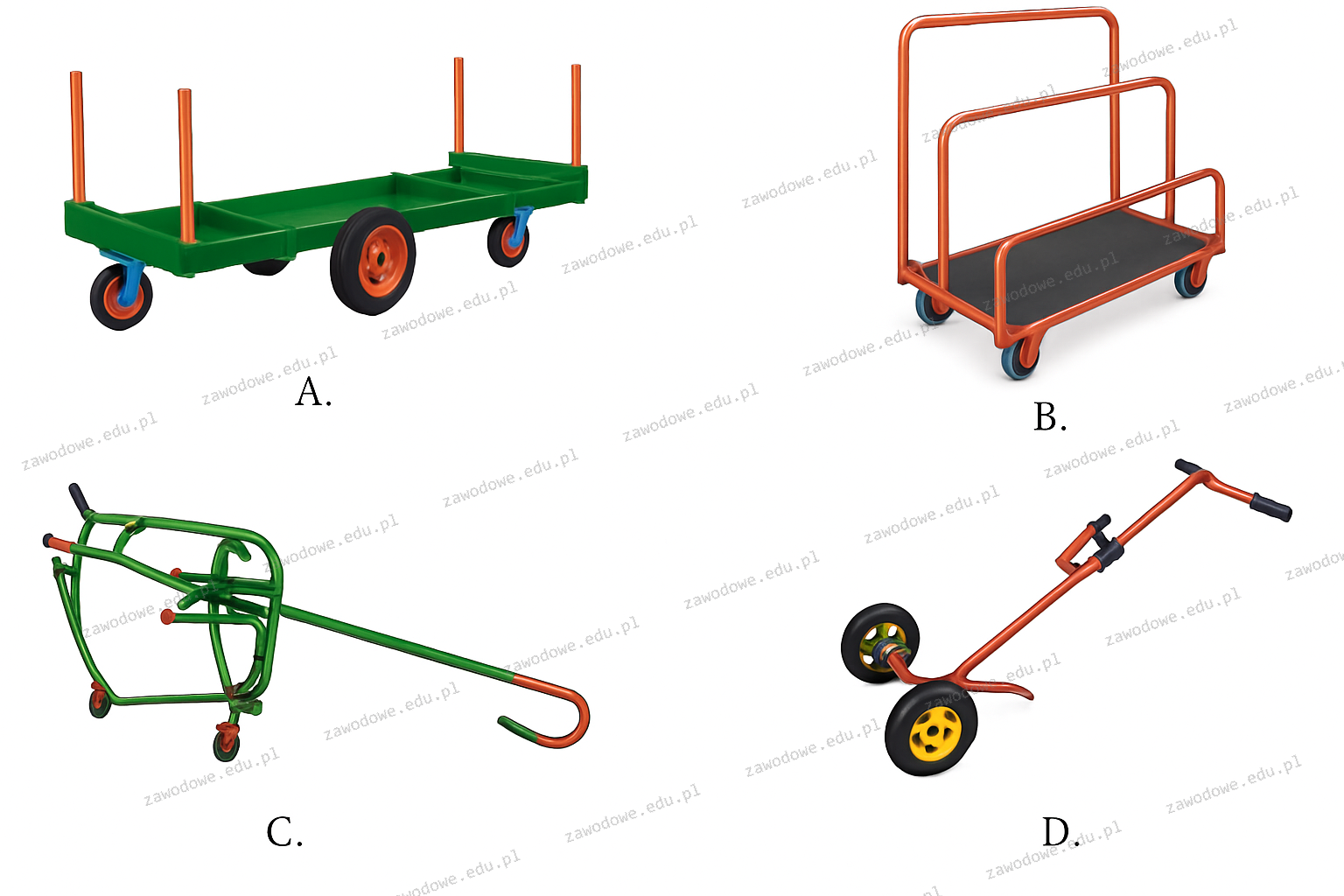

Który z wózków specjalizowanych wykorzystuje się w transporcie wewnętrznym do przemieszczania materiałów bardzo długich?

Jaka liczba sztuk towaru znajduje się w dostawie, jeżeli początkowy stan magazynowy to 250 szt., sprzedano 350 szt., a wymagany końcowy stan to 60 szt.?

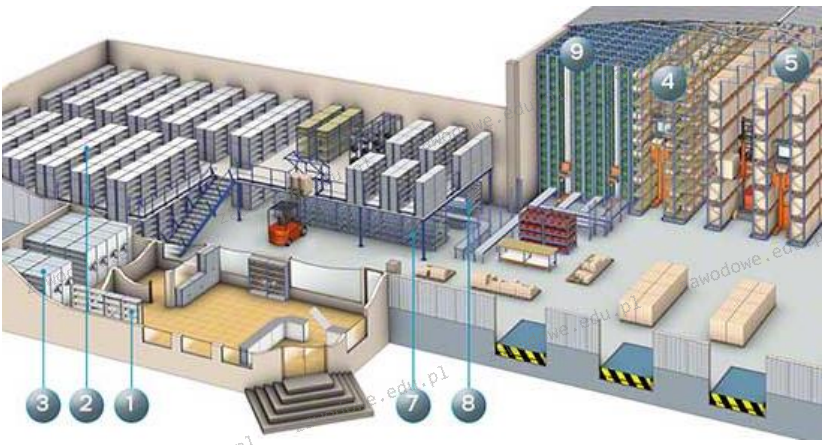

Którym numerem na rysunku oznaczono regały obsługiwane przez układnice i przenośniki?

Przedstawiona na rysunku paletowa jednostka ładunkowa (pjł) utworzona jest na palecie o wymiarach

1 200 x 800 x 144 mm. Rozmieszczono na niej 8 jednakowych kartonów w dwóch warstwach, wykorzystując całą powierzchnię palety. Ile wynoszą wymiary (długość x szerokość) kartonów ułożonych na palecie?

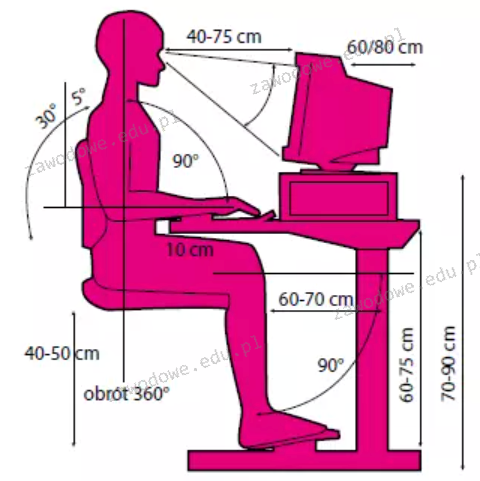

Przedstawione na rysunku stanowisko pracy, spełnia wymogi

Przedsiębiorstwo montuje samochody osobowe z elementów dostarczanych przez podwykonawców zewnętrznych. Nie ma ono zapasów produkcji w toku ani ustalonych poziomów zapasów bezpieczeństwa. Posługując się danymi z poniższej tabeli ustal, ile silników powinno zamówić przedsiębiorstwo, aby zrealizować zamówienie na 250 samochodów osobowych.

| Pozycja zapasów | Liczba w szt. |

|---|---|

| Ogumienie do samochodów | 1200 |

| Układy hamulcowe do samochodów | 250 |

| Gotowe samochody | 150 |

| Silniki samochodowe | 17 |

Po przeprowadzonej inwentaryzacji stwierdzono niedobór zapasów o wartości 3 500,00 zł. Zgodnie z umową o wspólnej odpowiedzialności materialnej pani Patrycja Wolna zostanie obciążona kwotą

| UMOWA O WSPÓLNEJ ODPOWIEDZIALNOŚCI MATERIALNEJ (fragment) | |

|---|---|

| 1. | Pracownicy przyjmują łącznie wspólną odpowiedzialność materialną za szkody spowodowane niedoborem w powierzonym mieniu z obowiązkiem wyliczenia się. |

| 2. | Odpowiedzialność materialna pracowników w odniesieniu do każdego poszczególnego odpowiedzialnego materialnie pracownika wynosi Katarzyna Borowska – 35% poniesionej przez Pracodawcę szkody. Patrycja Kowalska – 30% poniesionej przez Pracodawcę szkody. Danuta Nowak – 15% poniesionej przez Pracodawcę szkody. Patrycja Wolna – 20% poniesionej przez Pracodawcę szkody. |

Opakowania klasyfikuje się w zależności od funkcji na:

Analiza metodą ABC/XYZ pozwala na klasyfikację asortymentu magazynowego w dziewięciu grupach. Towary należące do grupy CZ wyróżniają się

W 2006 roku firma odzieżowa wprowadziła na krajowy rynek 100 sztuk damskich płaszczy. W tym czasie poniosła wydatki związane z realizacją zamówień w wysokości 150 000 zł, w tym koszty transportu wynoszące 3 000 zł. Jak wysoki jest jednostkowy koszt usługi transportowej?

W bieżącym roku miesięczny koszt wynajmu magazynu wynosi 8 000,00 zł. Jak wysoki będzie roczny koszt wynajmu magazynu w przyszłym roku, jeśli cena wzrośnie o 5% w porównaniu do roku obecnego?

Jakie argumenty sugerują konieczność zastosowania metody maksymalnej dostawy przy ustalaniu rozmiaru zamówienia?

Wskaż właściwą sekwencję działań w analizie sieci dostaw.

Zarządzanie obiegiem materiałów oraz surowców w kontekście procesu produkcji dotyczy przepływów fizycznych pomiędzy

Który podsystem w systemie MRPI/II jest odpowiedzialny za obliczenia obciążenia poszczególnych zasobów na podstawie planu produkcji?