Pytanie 1

Wykonano pomiar głębokości bieżnika czterech letnich opon w pojeździe. Otrzymano takie wartości: 1,3 mm; 1,5 mm; 1,7 mm; 2,0 mm. Ile opon nadaje się do dalszego użytkowania?

Wynik: 30/40 punktów (75,0%)

Wymagane minimum: 20 punktów (50%)

Wykonano pomiar głębokości bieżnika czterech letnich opon w pojeździe. Otrzymano takie wartości: 1,3 mm; 1,5 mm; 1,7 mm; 2,0 mm. Ile opon nadaje się do dalszego użytkowania?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Kluczowym czynnikiem wpływającym na możliwości dalszej eksploatacji instalacji LPG jest

Zamiana klocków hamulcowych na tylnej osi w pojazdach z EPB lub SBC wiąże się z

Jakie jest zadanie intercoolera?

Podczas przeglądu układu zawieszenia, co należy sprawdzić, aby ocenić stan amortyzatorów?

Regulacja silnika spalinowego na stanowisku serwisowym w czasie pracy silnika może być przeprowadzona po

Na rysunku przedstawiono mechanika, który

Zniekształcenie powierzchni przylegania głowicy silnika następuje w wyniku

Jakie narzędzie pomiarowe powinno być zastosowane do określenia wartości zużycia tulei cylindrowej?

Jak odbywa się identyfikacja pojazdu?

Najbardziej efektywną metodą ochrony antykorozyjnej nadwozia w trakcie produkcji jest

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Przed przystąpieniem do pomiaru składu spalin w silniku ZI należy

SL/CH 5W/40 to symbol oleju silnikowego, który można wykorzystać

Dzięki lampie stroboskopowej możliwe jest wykonanie pomiaru

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

W pneumatycznym systemie hamulcowym, elementem odpowiedzialnym za przechowywanie sprężonego powietrza jest

Wartości sił hamowania kół na jednej osi pojazdu nie mogą różnić się o więcej niż 30%, przyjmując 100% jako standard

Udarność określa, jaką odporność ma materiał na

Silnik z zapłonem iskrowym, w którym olej silnikowy przedostaje się przez nieszczelności do komory spalania, generuje z rury wydechowej dym o odcieniu

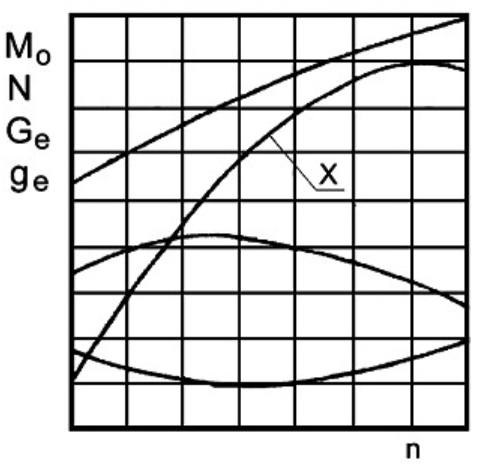

Krzywa charakterystyki zewnętrznej silnika oznaczona symbolem "X" obrazuje

Do metod ilościowych stosowanych przy weryfikacji elementów samochodowych należy metoda

Wymiana klocków hamulcowych na tylnej osi w pojazdach z systemem Electronic Power Board lub Sensotronic Brake Control wiąże się z

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Do jakich pomiarów stosuje się wakuometry?

Proporcja objętości cylindra powyżej tłoka w pozycjach DMP oraz GMP definiuje

Aby zmierzyć bicie boczne tarczy sprzęgła, należy zastosować

Brak odpowiedzi na to pytanie.

W trakcie diagnostyki pompy paliwowej nie wykonuje się pomiaru

Jakie jest znaczenie liczby cetanowej?

Zanim rozpoczniesz diagnostykę układu hamulcowego na stanowisku rolkowym, na początku należy zweryfikować

Ostatnia obróbka cylindra w silniku spalinowym to

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Zmiana koloru cieczy stosowanej do identyfikacji nieszczelności uszczelki pod głowicą jest spowodowana gazem obecnym w spalinach

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Który z komponentów należy do hydraulicznego systemu hamulcowego?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Aby zmierzyć średnice czopów wału korbowego, należy zastosować

Brak odpowiedzi na to pytanie.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.