Pytanie 1

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Wynik: 32/40 punktów (80,0%)

Wymagane minimum: 20 punktów (50%)

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jaki symbol literowy zgodny z normą IEC 61131 jest używany w oprogramowaniu sterującym dla PLC do wskazywania jego fizycznych dyskretnych wejść?

Jaki program służy do gromadzenia informacji o procesie przemysłowym, ich przedstawiania oraz archiwizacji?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

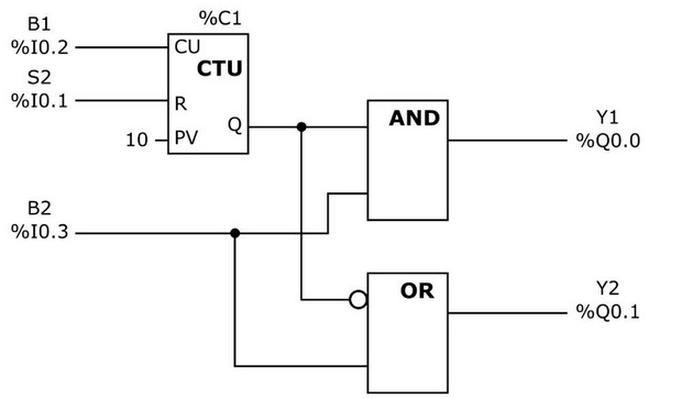

Które z wymienionych zdarzeń może wydarzyć się w układzie ze sterownikiem PLC, jeżeli wykonuje on przedstawiony program?

Ręczne sterowanie prasą hydrauliczną postanowiono zastąpić automatycznym zarządzaniem przy pomocy sterownika PLC. Parametry technologiczne prasy pozostają bez zmian. Jakie elementy powinien uwzględniać projekt modernizacji prasy?

Jaką czynność projektową można uznać za niemożliwą do zrealizowania w programie CAM?

Jaki jest cel użycia oscyloskopu w diagnostyce układów elektronicznych?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jakim napięciem powinien być zasilany cyfrowy mikroprocesorowy regulator DCRK 12 przeznaczony do kompensacji współczynnika mocy w układach napędów elektrycznych, o danych znamionowych zamieszczonych w tabeli?

| Ilość stopni regulacji | 12 |

| Regulacja współczynnika mocy | 0,8 ind. – 0,8 pojem. |

| Napięcie zasilania i kontroli Ue | 380...415V, 50/60Hz |

| Roboczy zakres działania Ue | - 15% ... +10% Ue |

| Wejście pomiarowe prądu | 5 A |

| Typ pomiaru napięcia i prądu | RMS |

| Ilość wyjść przekaźnikowych | 12 |

| Maksymalny prąd załączenia | 12 A |

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Na rysunkach technicznych cienką linią dwupunktową oznacza się

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Który z literowych symboli zastosowanych w programie do sterowania, według normy IEC 61131, reprezentuje fizyczne wyjście kontrolera PLC?

Jakie kroki należy podjąć w celu stworzenia układu kombinacyjnego asynchronicznego?

Na podstawie przedstawionej noty katalogowej czujników indukcyjnych dobierz sensor spełniający wytyczne do doboru czujnika.

| Nota katalogowa czujników indukcyjnych | ||||

|---|---|---|---|---|

| Model | JM12L – F2NH | JM12L – F2PH | JM12L – Y4NH | JM12L – Y4PH |

| Typ | NPN, NO/NC | PNP, NO/NC | NPN, NO/NC | PNP, NO |

| Napięcie zasilania | 10÷30 V DC | 10÷30 V AC | 10÷30 V DC | 10÷30 V DC |

| Pobór prądu | 100 mA | 200 mA | 300 mA | 200 mA |

| Robocza strefa działania | 2 mm | 2 mm | 4 mm | 4 mm |

| Wymiary | M12 / 60 mm | M12 / 60 mm | M12 / 59,5 mm | M18 / 60,5 mm |

| Sposób podłączenia | kabel | kabel | kabel | kabel |

| Czoło | zabudowane | zabudowane | odkryte | odkryte |

Wytyczne do doboru czujnika:

|

W trakcie konserwacji układu przekaźników, który jest zabezpieczony bezpiecznikiem topikowym, należy przeprowadzić inspekcję układu, oczyścić go oraz

Obniżenie błędu statycznego, skrócenie czasu odpowiedzi, pogorszenie jakości regulacji przy niższych częstotliwościach, wzmocnienie szumów z przetwornika pomiarowego charakteryzuje działanie regulatora

Urządzenia mechatroniczne, które jako napędy wykorzystują silniki komutatorowe, nie powinny być stosowane w

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Która z podanych zasad musi być przestrzegana przed przystąpieniem do konserwacji lub naprawy urządzenia mechatronicznego posiadającego oznaczenie przedstawione na rysunku?

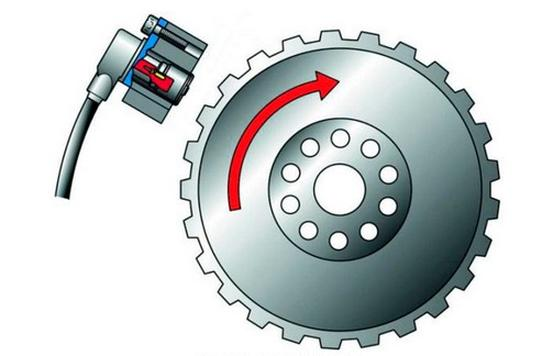

W jakim celu stosuje się enkodery w systemach automatyki?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jaki symbol literowy, zgodny z normą IEC 61131, wykorzystywany jest w oprogramowaniu sterującym dla PLC do identyfikacji jego fizycznych wejść dyskretnych?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Do pomiaru prędkości obrotowej wirującego elementu w sposób przedstawiony na rysunku zastosowano czujnik

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jakie działania regulacyjne w systemie mechatronicznym opartym na falowniku i silniku indukcyjnym należy podjąć, aby obniżyć prędkość obrotową silnika bez zmiany wartości poślizgu?

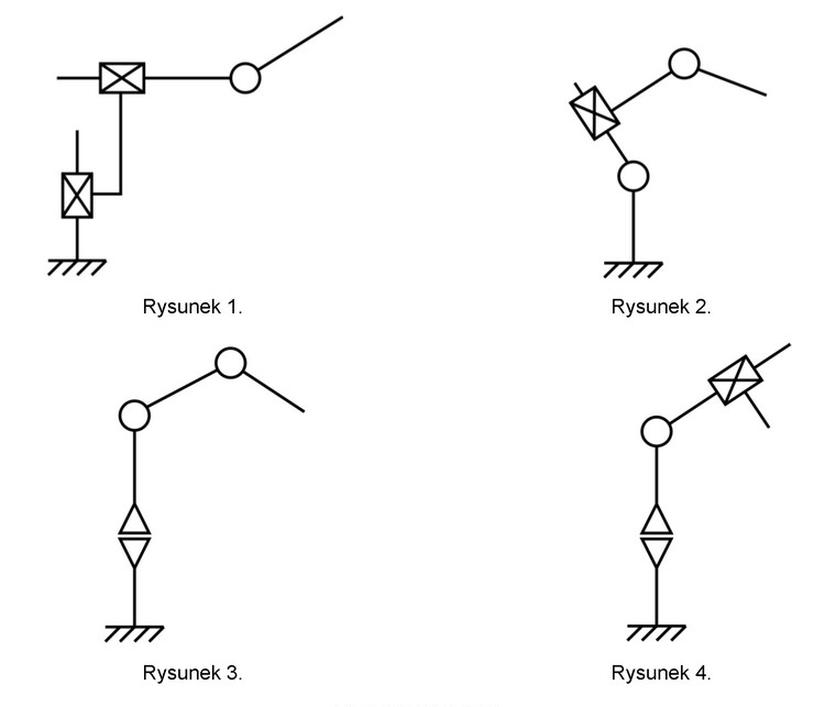

Prawidłowo strukturę kinematyczną PPO (TTR) urządzenia manipulacyjnego przedstawiono na

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Wskaż właściwy sposób odniesienia do zmiennej 64-bitowej w pamięci markerów sterownika PLC, której pierwsze osiem bitów ma adres w systemie dziesiętnym 14?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.