Pytanie 1

Jaką powierzchnię wolną powinno się zapewnić operatorowi przy montażu nowej maszyny?

Wynik: 15/40 punktów (37,5%)

Wymagane minimum: 20 punktów (50%)

Jaką powierzchnię wolną powinno się zapewnić operatorowi przy montażu nowej maszyny?

Montaż maszyny z elektrycznym silnikiem, zasilanym napięciem sieciowym wynoszącym 230 V, powinien być przeprowadzony

Jakie są wydatki na materiały niezbędne do realizacji dziennej normy produkcji w przedsiębiorstwie wytwarzającym koła zębate, zatrudniającym 8 pracowników, jeżeli każdy z nich produkuje codziennie 50 kół zębatych, a do wytworzenia jednego koła zębatego potrzeba 0,5 kg surowca? Cena 1 kg surowca wynosi 10 zł?

Fundamentalną zasadą przy udzielaniu pierwszej pomocy w przypadku zamkniętego złamania kończyny z przemieszczeniem jest

Podczas realizacji procesu frezowania, elementy obrabiane nie są mocowane

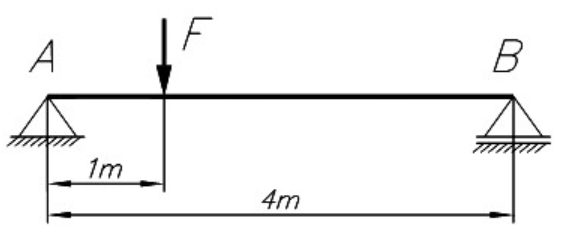

Wskaż wartość reakcji w punkcie A belki przedstawionej na rysunku.

Jaka jest siła naporu na tłok w pompie o powierzchni 0,01 m2, gdy działa na niego ciśnienie 0,5 MPa?

Zarządzanie serwisem okresowym obrabiarek oraz maszyn jest planowane przez głównego mechanika, w oparciu o wcześniej ustalony harmonogram, po konsultacji z

Kołnierzowe sprzęgło jest rodzajem sprzęgła

Dostarczanie energii do elementów napędowych maszyn oraz urządzeń to ich

Straty energii chłodzenia, czyli ilość ciepła usuwanego przez czynnik chłodzący, zdefiniowane w bilansie cieplnym silników spalinowych wynoszą

Proces obróbki cieplnej, mający na celu uzyskanie stali o strukturze martenzytycznej, to

Zjawisko, w którym powierzchnie stykające się są oddzielone warstwą środka smarnego w formie smaru plastycznego, cieczy lub gazu, określa się mianem tarcia

Największym zagrożeniem dla konstrukcji nośnych jest korozja

Właściwe podnoszenie ciężkich przedmiotów polega na

Ile stopni swobody trzeba usunąć z zamontowanych elementów, aby całkowicie je unieruchomić?

Który kolor jest używany jako tło dla znaków ewakuacyjnych?

Aby podzielić obwód obrabianego materiału na sześć równych segmentów, jakie urządzenie należy użyć?

Jaką wartość ma sprawność cyklu Carnota, jeśli temperatura dolnego źródła wynosi 600 K, a górnego 800 K?

Jakikolwiek płaski układ sił będzie w równowadze, jeśli wielobok sił jest

Czop wału, który był narażony na duży moment skręcający, wykazał znaczące zużycie. Aby go zregenerować, należy w pierwszej kolejności wykonać operację

Aby przeprowadzić naprawę czopów wału na nowy wymiar naprawczy, należy wykonać

Przed zamontowaniem gumowych uszczelek na wałku należy

Aby zredukować luzy przed montażem, elementy należy klasyfikować na grupy w obrębie wąskich tolerancji. Opis dotyczy montażu według zasady

Jakim narzędziem dokonuje się kontroli poprawności zazębienia kół zębatych współpracujących?

Do ustalenia wewnętrznego pierścienia łożyska na wale można zastosować

Głównym składnikiem stopowym stali używanej w łożyskach tocznych jest

Zajmowanie się dostosowaniem narzędzi, maszyn oraz urządzeń, jak również środowiska i warunków pracy do anatomicznych i psychofizycznych właściwości człowieka to temat dotyczący

Do kategorii sprzęgieł automatycznych zaliczamy sprzęgła

Przyczyną zbyt wysokiej temperatury łożyska ślizgowego nie jest

Co powoduje zmianę składu chemicznego zewnętrznej warstwy stalowego płaskownika?

Na podstawie charakteru realizowanej pracy, obrabiarki skrawające klasyfikowane są jako

Łożyska toczne są wykorzystywane, gdy

Obiekt poruszający się z prędkością 5 m/s zaczyna przyspieszać ze stałym przyspieszeniem wynoszącym 2 m/s2. Jaką prędkość osiągnie obiekt po 10 sekundach od momentu rozpoczęcia przyspieszania?

Aby prawidłowo podzielić obwód przedmiotu obrabianego na frezarce, konieczne jest użycie

Wiertarka, której stół jest zdolny do ruchu w dwóch prostopadłych kierunkach, nosi nazwę

Na jaką wysokość powinien być podniesiony obciążnik, aby swobodnie spadając osiągnął prędkość 10 m/s w momencie uderzenia w ziemię? (pomiń opory ruchu i przyjmij g=10m/s2)

Który z wymienionych specjalistów nie powinien nosić rękawic w trakcie wykonywania swoich obowiązków?

Powłoki ochronne przed korozją stosowane na powierzchniach stalowych blach karoseryjnych przed ich malowaniem, są realizowane w procesie

Jakie urządzenie przekształca energię cieplną w energię mechaniczną?