Pytanie 1

Który czynnik chłodniczy jest łatwopalny?

Wynik: 22/40 punktów (55,0%)

Wymagane minimum: 20 punktów (50%)

Który czynnik chłodniczy jest łatwopalny?

Podstawowym celem stosowania tzw. „pułapek olejowych” jest zapewnienie

Podczas montażu instalacji klimatyzacyjnych przedstawione na rysunku narzędzie stosuje się do

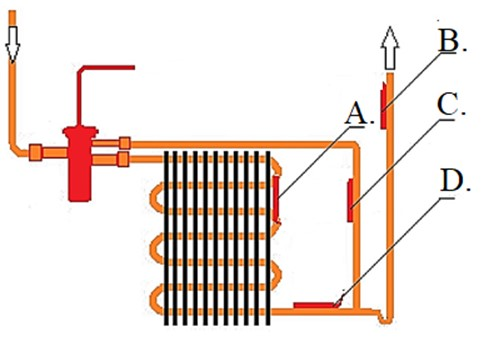

Właściwe miejsce montażu w instalacji czujnika termostatycznego zaworu rozprężnego oznaczono na rysunku literą

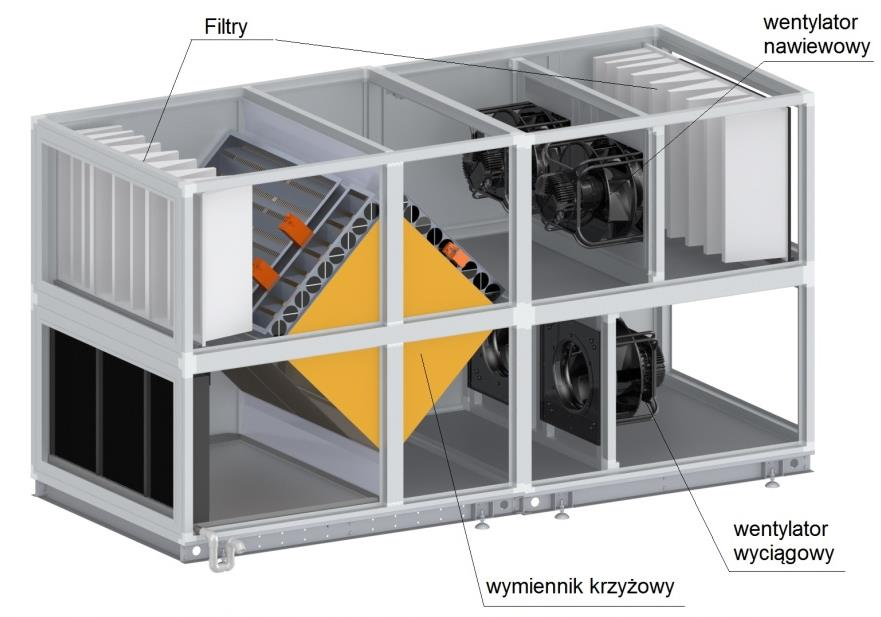

W centrali klimatyzacyjnej przedstawionej na ilustracji stosowany jest filtr

Na rysunku przedstawiono zawór

Gazowa metoda opróżniania instalacji chłodniczej polega na zasysaniu przez sprężarkę czynnika z instalacji w postaci

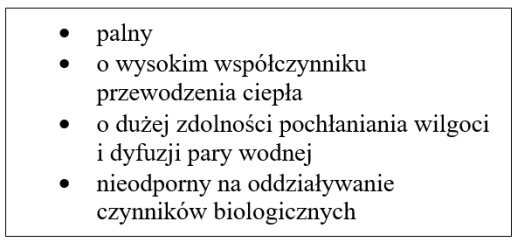

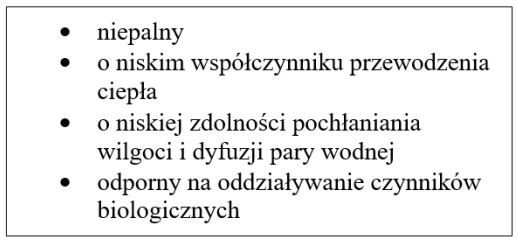

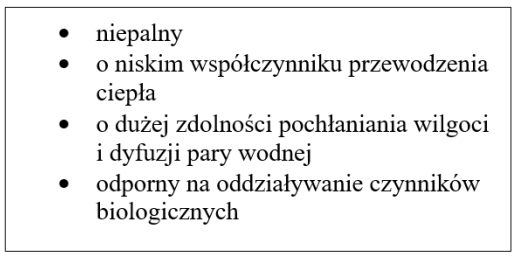

Na podstawie właściwości materiałów zamieszczonych w tabelach określ, który z nich najlepiej nadaje się do zastosowań termoizolacyjnych.

Pomiary ciśnienia parowania wykonuje się

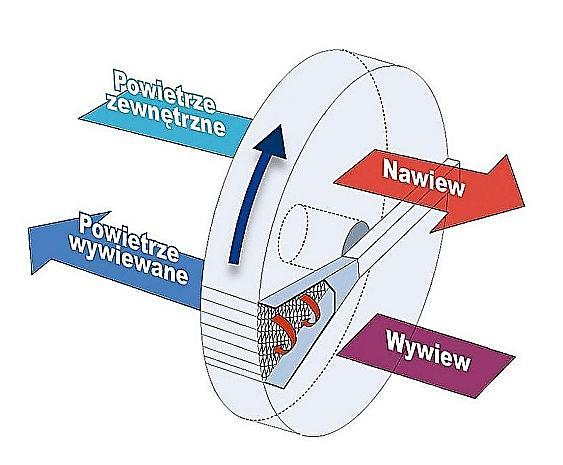

Na rysunku zilustrowano zasadę działania wymiennika ciepła

Przedstawione na ilustracji elementy stosowane są podczas wykonywania

Połączenia rozłączne w układach chłodniczych powinny być stosowane

Presostat różnicowy wyłącza sprężarkę w przypadku nadmiernego

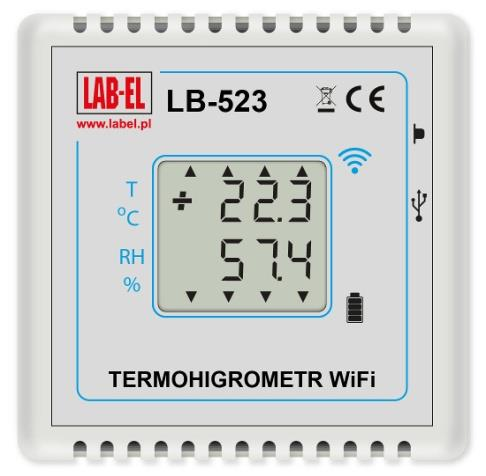

Przedstawiony na rysunku bezprzewodowy rejestrator wyświetla informacje o

Do wykonania połączenia lutowanego miedzianych rurociągów układu chłodniczego należy zastosować lut

Którego przyrządu należy użyć w celu określenia ilości czynnika wprowadzonego do układu chłodniczego podczas jego napełniania?

Ile wynosi moc chłodnicza urządzenia chłodniczego, w którym sprężarka ma moc 2 kW, a współczynnik wydajności chłodniczej urządzenia jest równy 3,5?

Określ natężenie wypływu powietrza z anemostatu o przekroju 10×10 cm, jeżeli prędkość powietrza zmierzona anemometrem skrzydełkowym wynosi 2 m/s.

Zeolity to

Którego przyrządu należy użyć w celu określenia ilości czynnika wprowadzonego do układu chłodniczego podczas jego napełniania?

Podstawowym materiałem konstrukcyjnym w instalacjach chłodniczych zawierających amoniak jest

Którego z przedstawionych narzędzi używa się do wykonania kielicha w rurze miedzianej?

Który zestaw parametrów determinuje dobór zaworu termostatycznego?

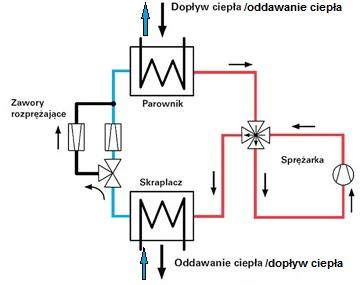

Na schemacie przedstawiono pompę ciepła

W przypadku montażu termostatycznego zaworu rozprężnego czujnik zaworu montuje się na

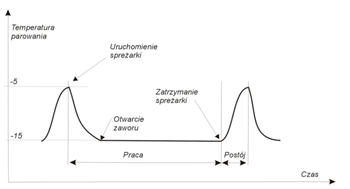

Na podstawie wykresu przedstawiającego zmiany temperatury parowania w funkcji czasu podczas pracy układu chłodniczego określ, który element został zastosowany w tym układzie.

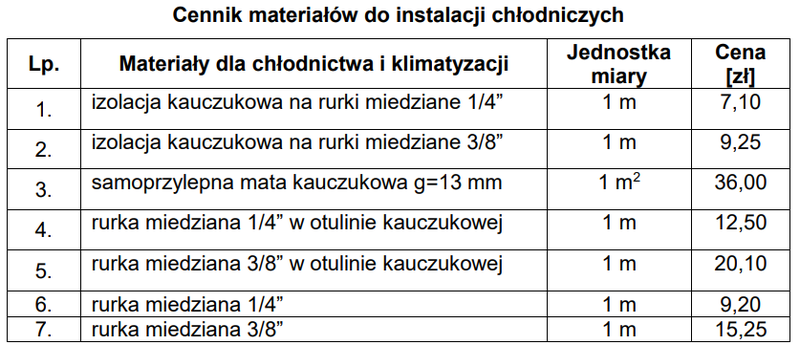

Do montażu klimatyzatora przygotowano 10 m rurociągu chłodniczego izolowanego o wymiarach 1/4” i 3/8”. Na podstawie zamieszczonego cennika określ, w którym wariancie koszt rurociągu będzie najmniejszy.

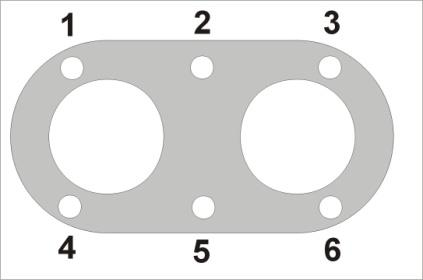

Na podstawie zamieszczonego rysunku wskaż poprawną kolejność wkręcania śrub mocujących głowicę sprężarki chłodniczej, tłokowej, dwucylindrowej po wymianie uszczelki pod głowicą.

Najbardziej prawdopodobną przyczyną oszronienia przedstawionej na rysunku sprężarki jest

Która substancja jest czynnikiem chłodniczym R290?

Którą czynność związaną z wymianą uszkodzonej sprężarki w klimatyzatorze typu Split należy wykonać jako pierwszą?

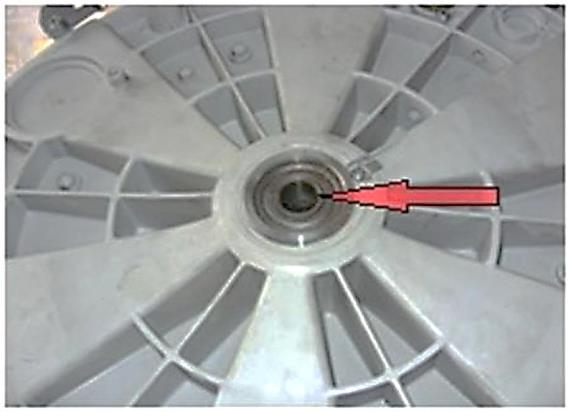

Którego narzędzia należy użyć do wyjęcia z obudowy łożyska wskazanego na rysunku strzałką?

Na ilustracji przedstawiono zawór

Termostatyczny zawór rozprężny utrzymuje

Przedstawiony na rysunku element sprężarki tłokowej to

Podczas czyszczenia odcinka kanału wentylacyjnego, pozostałe nieczyszczone kanały należy zabezpieczyć

Na balkonie budynku zamontowana jest jednostka zewnętrzna klimatyzatora ściennego typu Split, którą należy zdemontować. W tym celu monter w pierwszej kolejności odłączył zasilanie elektryczne, a następnie powinien

Której substancji używa się do chłodzenia produktów w tunelach fluidyzacyjnych?

Element przedstawiony na rysunku w instalacji klimatyzacji spełnia funkcję

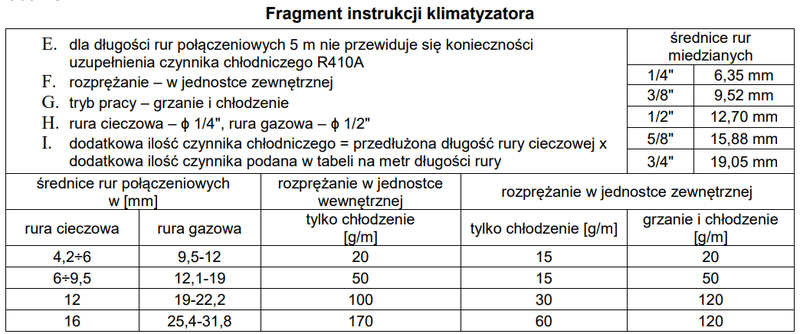

Na podstawie zamieszczonego w tabeli fragmentu instrukcji montażu klimatyzatora określ ilość czynnika chłodniczego, o którą należy uzupełnić układ chłodniczy o długości rurociągów 10 m.