Pytanie 1

Na ilustracji przedstawiono przyrząd do wykonania pomiaru

Wynik: 20/40 punktów (50,0%)

Wymagane minimum: 20 punktów (50%)

Na ilustracji przedstawiono przyrząd do wykonania pomiaru

Ocieranie wirnika o nabiegunniki w rozruszniku pojazdu samochodowego jest spowodowane

Karta gwarancyjna nowego rozrusznika zainstalowanego w pojeździe powinna zawierać informację o

Gdzie stosuje się tłumik drgań skrętnych?

Lokalizacja usterki elektrycznego hamulca postojowego powinna nastąpić w systemie

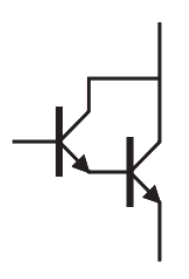

Przedstawiony na rysunku układ tranzystorowy diagnozuje się poprzez pomiar

Który element pojazdu samochodowego, w przypadku wykrycia uszkodzenia, może być poddany naprawie lub regeneracji?

Kontrolny pomiar cyfrowego sygnału PWM (Pulse-Width Modulation) w układzie sterowania należy przeprowadzić przy pomocy

Do zarabiania końcówek konektorowych na przewodach elektrycznych pojazdu należy zastosować

Jakie natężenie prądu powinien mieć standardowy bezpiecznik do ochrony dodatkowo zainstalowanego systemu podgrzewania dysz spryskiwacza o maksymalnej mocy 50W w instalacji elektrycznej 12V pojazdu?

Podaj metodę obsługi reaktora katalitycznego?

"API GL-4" to symbol

W naprawianym układzie zasilania uszkodzony przekaźnik załączający typu NC można zastąpić przekaźnikiem

Wykorzystując informacje zapisane w tabeli oblicz, jaki będzie całkowity koszt usunięcia usterki w systemie parktronic, jeżeli do wymiany są trzy tylne czujniki oraz wiązka elektryczna w zderzaku, a naprawa zajmie 3 godziny.

| L.p. | Wartość jednostkowa części (podzespołu) | Wartość [PLN] |

|---|---|---|

| 1. | Czujnik parkowania | 30,00 |

| 2. | Wiązka elektryczna | 120,00 |

| L.p. | Wykonana usługa (czynność) | |

| 1. | Kasowanie błędów za pomocą testera | 50,00 |

| 2. | Roboczogodzina pracy mechanika | 50,00 |

Przed demontażem alternatora z pojazdu pierwszą czynnością jest odłączenie

Przed doładowaniem akumulatora w okresie zimowym należy

Jakim urządzeniem dokonuje się pomiaru amplitudy sygnału zmiennego?

Smar plastyczny znajduje zastosowanie podczas wymiany

Układ elektronicznej blokady mechanizmu różnicowego stosowany w pojazdach samochodowych oznacza się jako system

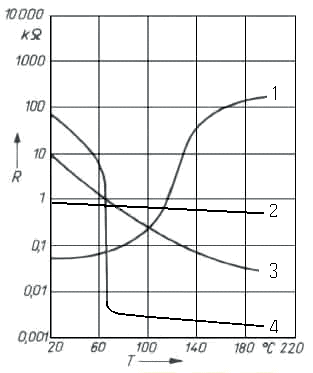

Określ na podstawie przedstawionych na rysunku charakterystyk rezystancyjno-temperaturowych podzespołów elektronicznych, który z nich należy zastosować w układzie sterowania, jako termistor typu PTC.

Program komputerowy ESI[tronic] jest przeznaczony do

Jaka jest przybliżona wartość rezystancji włókna żarówki o parametrach 12 V/5W, działającej w obwodzie prądu stałego? P = U • I, U = I • R

Podczas diagnostyki silnika spalinowego z zapłonem samoczynnym ZS za pomocą skanera diagnostycznego stwierdzono nierównomierną pracę cylindrów. Prawdopodobną przyczyną jest usterka w układzie

Do sprawdzenia rezystancji uzwojeń cewki zapłonowej należy zastosować

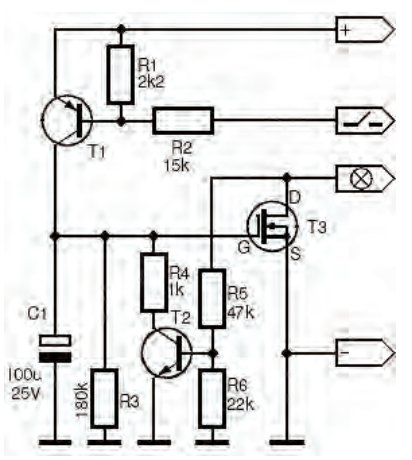

Na przedstawionym fragmencie schematu opóźniającego wyłączenie świateł wewnętrznych pojazdu elementy oznaczone jako T1, T2 i T3 to tranzystory:

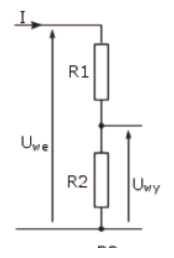

W układzie przedstawionym na rysunku napięcie wejściowe Uwₑ = 12 V. Jeśli R1 = 200 Ω, a R2 = 100 Ω, to wartość napięcia wyjściowego Uwy jest równa

Jaką wartość ma rezystancja włókna żarnika w żarówce samochodowej o napięciu 12 V i mocy 4 W, działającej w obwodzie prądu stałego?

Do zweryfikowania sprawności diody prostowniczej, która zamontowana jest w układzie sterowania służy

Pirometrem widocznym na ilustracji dokonuje się pomiaru

Przed rozpoczęciem w pojeździe samochodowym prac blacharskich z użyciem zgrzewarki lub spawarki należy zawsze

Zakres działań związanych z serwisowaniem układu zapłonowego w nowoczesnych pojazdach nie obejmuje

Cęgowy amperomierz jest wykorzystywany do diagnozowania

Który z poniższych elementów nie może być naprawiony?

Co należy zrobić, gdy skóra dłoni ma kontakt z elektrolitem?

Na tablicy rozdzielczej wyświetliła się informacja o usterce systemu ABS. Którym przyrządem wykonuje się diagnostykę tego układu?

Wykonując montaż zakupionego zestawu świateł do jazdy dziennej, wartość bezpiecznika zabezpieczającego układ należy dobrać na podstawie

Aby zweryfikować prawidłowe działanie czujnika temperatury w systemie chłodzenia, należy wykonać pomiar

Zakres czynności związanych z diagnozowaniem rozrusznika na stanowisku kontrolno-pomiarowym nie obejmuje sprawdzenia

W pojeździe system SCR pełni funkcję

Podczas naprawy układu zapłonowego uszkodzone świece zapłonowe należy zastąpić