Pytanie 1

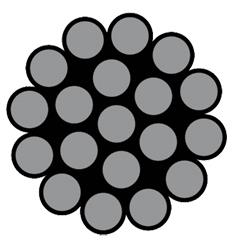

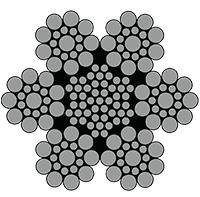

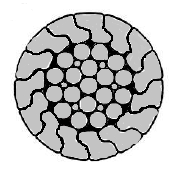

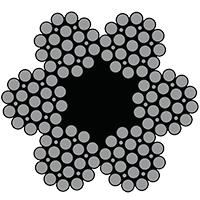

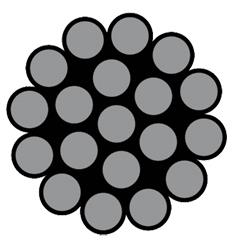

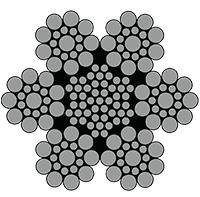

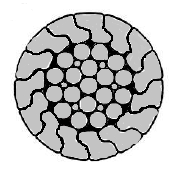

Na którym rysunku przedstawiono przekrój liny o budowie zamkniętej?

Wynik: 27/40 punktów (67,5%)

Wymagane minimum: 20 punktów (50%)

Na którym rysunku przedstawiono przekrój liny o budowie zamkniętej?

Podstawowym środkiem ochrony indywidualnej przed upadkiem z wysokości w szybie dźwigowym są

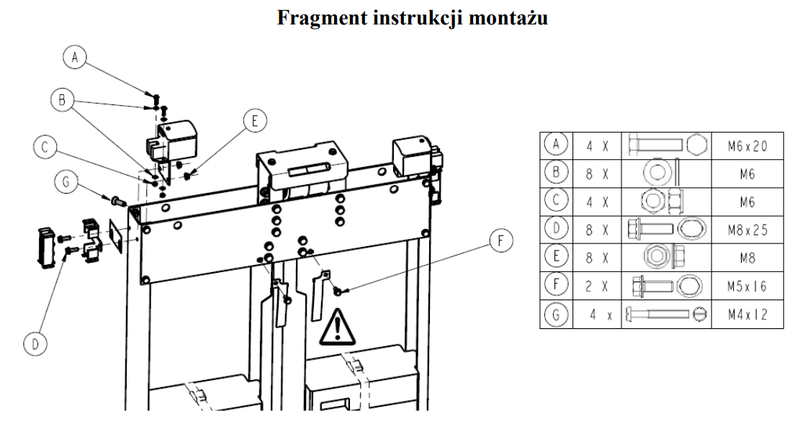

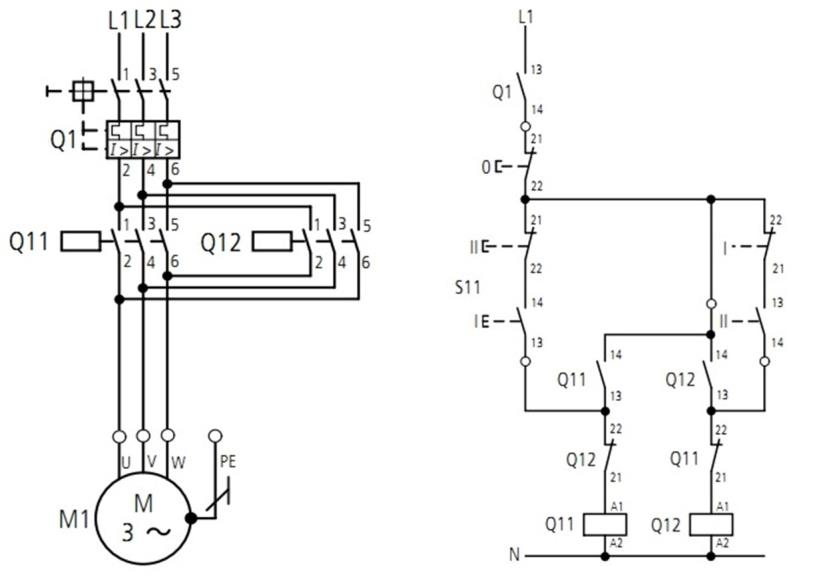

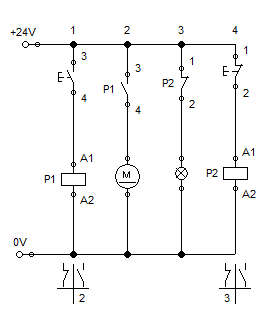

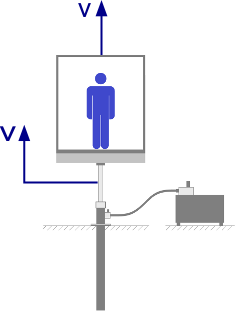

Na rysunku przedstawiono sterowanie

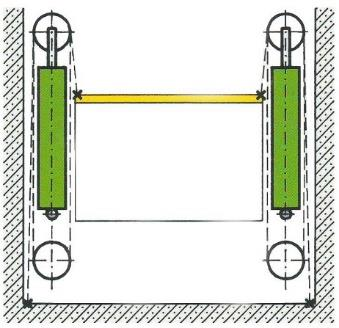

Na którym schemacie pokazano napęd hydrauliczny pośredni z przełożeniem 2:1?

Na ilustracji przedstawiono środek ochrony indywidualnej niezbędny podczas wykonywania

Doprowadzenie energii do oświetlenia kabiny, szybu, maszynowni i linowni powinno

Po zakończonym montażu automatycznych drzwi przystankowych i kabinowych sprawdzana jest strefa odryglowania, która powyżej poziomu przystanku powinna maksymalnie wynosić

Celem badania odbiorczego UTB przez dozór techniczny jest między innymi stwierdzenie, czy

Narzędzie pomiarowe przedstawione na rysunku przeznaczone jest do

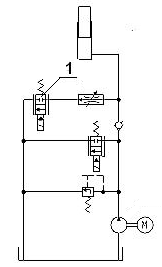

Na schemacie cyfrą 1 oznaczono rozdzielacz sterujący

Narzędzia przedstawionego na rysunku używa się do

Maszt zabezpiecza się kotwami, gdy

Parametr wysokość nadszybia nie występuje w dźwigach

Przedstawiony na ilustracji znak jest przeznaczony do umieszczania w miejscach

Jaką wartość prądu zadziałania należy nastawić na przekaźniku termobimetalowym po wykonaniu montażu układu sterowania silnikiem trójfazowym o prądzie znamionowym 5,1 A?

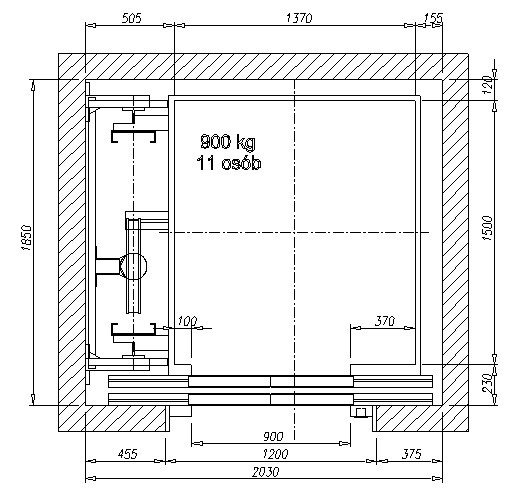

Rysunek przedstawia dźwig z kabiną

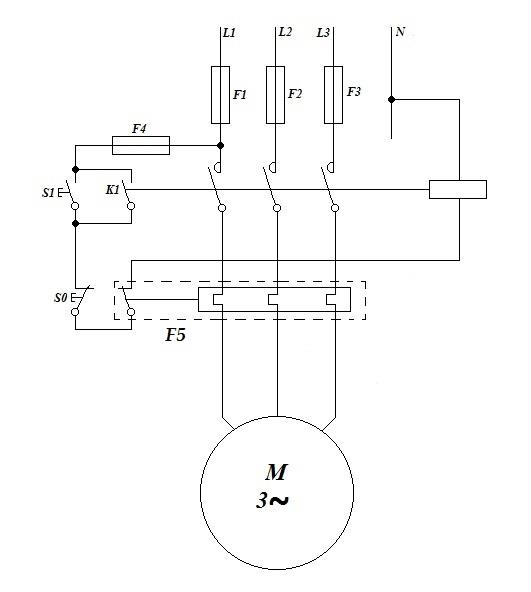

Do wykonania układu sterowania przedstawionego na rysunku należy wykorzystać

Zgodnie z danymi zawartymi w tabeli „Zależność prędkości silnika elektrycznego od liczby biegunów i poślizgu” prędkość silnika, uwzględniająca 4 procentowy poślizg dla 4 par biegunów, wynosi

| Zależność prędkości silnika elektrycznego od liczby biegunów i poślizgu | |||||||

|---|---|---|---|---|---|---|---|

| P - liczba par biegunów | 1 | 2 | 3 | 4 | 6 | 8 | 10 |

| nₛ - prędkość synchroniczna | 3000 | 1500 | 1000 | 750 | 500 | 375 | 300 |

| n – prędkość znamionowa zależna od obciążenia i poślizgu (s=0,04) | 2880 | 1440 | 960 | 720 | 480 | 360 | 288 |

Na podstawie tabeli dobierz kauszę na pętlę, na mocowaniu liny o średnicy 18 mm.

| nr katalogowy | max średnica liny [mm] | wymiary [mm] | moment dokręcenia [Nm] | liczba kabłąków | ||

|---|---|---|---|---|---|---|

| d | L₁ | L₂ | ||||

| 01947 | 8 | M8 | 41 | 18 | 6 | 4 |

| 01948 | 10 | M8 | 46 | 20 | 9 | 4 |

| 01950 | 12 | M10 | 56 | 24 | 20 | 4 |

| 78144 | 13 | M12 | 64 | 27 | 33 | 4 |

| 78145 | 14 | M12 | 66 | 28 | 33 | 4 |

| 01951 | 16 | M14 | 76 | 32 | 49 | 4 |

| 01952 | 19 | M14 | 83 | 36 | 68 | 5 |

Wskaż oznaczenie paczki, którą powinien pobrać monter do montażu układu napędu i sterowania.

| Nazwa elementu | Oznaczenie paczki |

|---|---|

| Sygnalizacja szybowa | PACK001-2 |

| Napęd i sterowanie | PACK003-2 |

| Panele kabiny | PACK003-1 |

| Sufit ozdobny | PACK003-3 |

| Kable zwisowe i szybowe | PACK006-5 |

| Dach kabiny | PACK007-1 |

| Łączniki końcowe | PACK008-1 |

| Prowadnica przeciwwagi | PACK008-2 |

| Prowadnica kabiny | PACK008-3 |

Suwnice bramowe, półbramowe, wspornikowe, pomostowe, to podział suwnic ze względu na

Ile powinna wynosić masa przeciwwagi przy współczynniku zrównoważenia 50%, jeżeli masa kabiny dźwigu jest równa 900 kg, a udźwig dźwigu wynosi 600 kg?

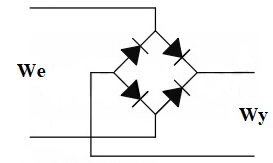

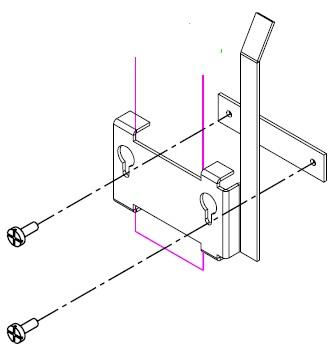

Element zamieszczony na rysunku może być zastosowany jako

Który z wymienionych elementów jest charakterystyczny dla dźwigu hydraulicznego?

Niezależnie od rodzaju wykonywanych prac w szybie obowiązuje noszenie

Zgodnie z tabelą do dźwigu z wciągarką z silnikiem o mocy 5 kW należy doprowadzić linię zasilającą przewodami o przekroju

| Dobór przewodów i zabezpieczeń linii zasilającej | ||||||

| Moc silnika | kW | 5 | 8 | 9,2 | 13,6 | 17 |

| Przekrój przewodu linii zasilającej | mm² | 4 | 6 | 10 | 16 | 16 - 25 |

| Zabezpieczenie w rozdzielni | A | B25 | B25 | C32 | B50 | B50-C63 |

| Max. długość linii zasilającej | m | 150 | 100 | 100 | 100 | 100 |

Na rysunku przedstawiono schemat układu przeznaczonego do

Przeciwwaga w dźwigu elektrycznym służy do

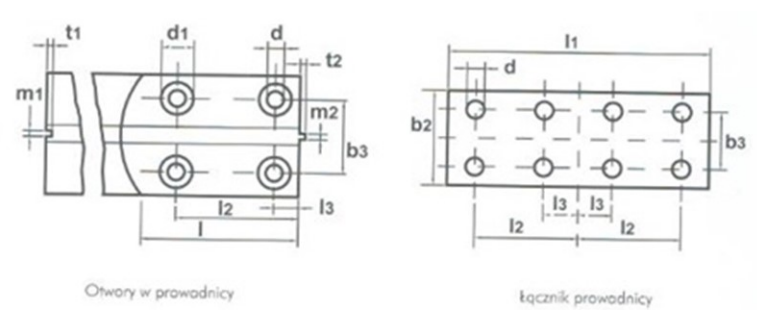

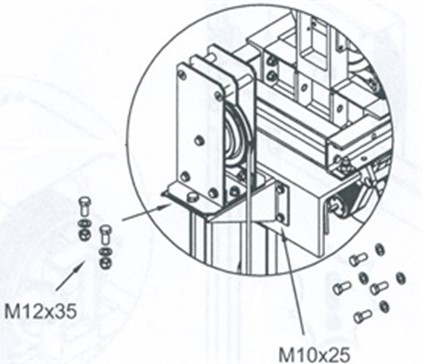

Z rysunków oraz z danych zamieszczonych w tabeli wynika, że do połączenia dwóch prowadnic T 90/A należy użyć łącznika prowadnicy oraz śrub z nakrętkami

| Wymiary prowadnic ciągnionych i łączników w [mm]: | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| Kod prod. | Oznaczenie wg ISO 7465 | t₁ | d | d₁ | l | b₂ | b₃ | l₁ | l₂ | l₃ |

| GF 975 | T 90/A | 4,5 | 13 | 26 | 123 | 90 | 60 | 240 | 90 | 30 |

| GF 125 | T 125/A | 4,5 | 17 | 33 | 153 | 120 | 76 | 300 | 125 | 25 |

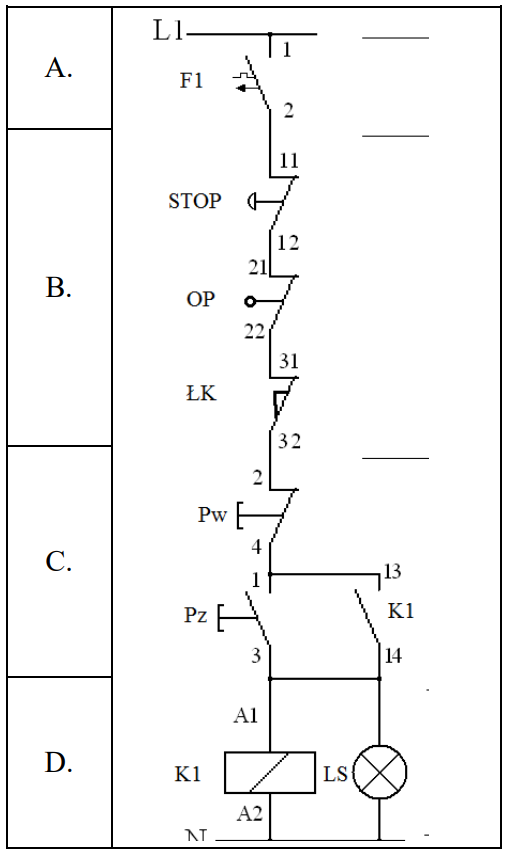

W której części schematu znajduje się przycisk bezpieczeństwa?

Podczas montażu dźwigu budowlanego, o konieczności posadowienia dźwigu na betonowych płytach decyduje

Na podstawie zamieszczonego rysunku z instrukcji montażowej układu sterowania dźwigu osobowego określ, którego narzędzia należy użyć do przykręcenia elementu metalowego?

Na którym schemacie olinowania dźwigów elektrycznych pokazano układ z podwójnym opasaniem?

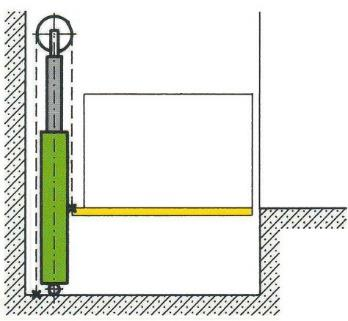

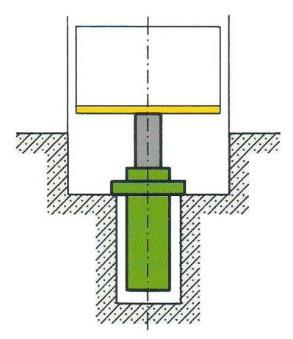

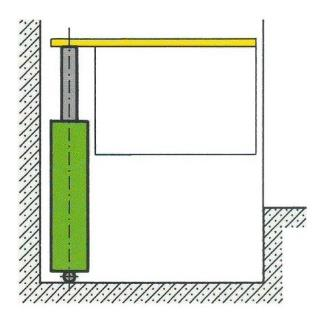

Na rysunku przedstawiono schemat dźwigu osobowego z napędem hydraulicznym

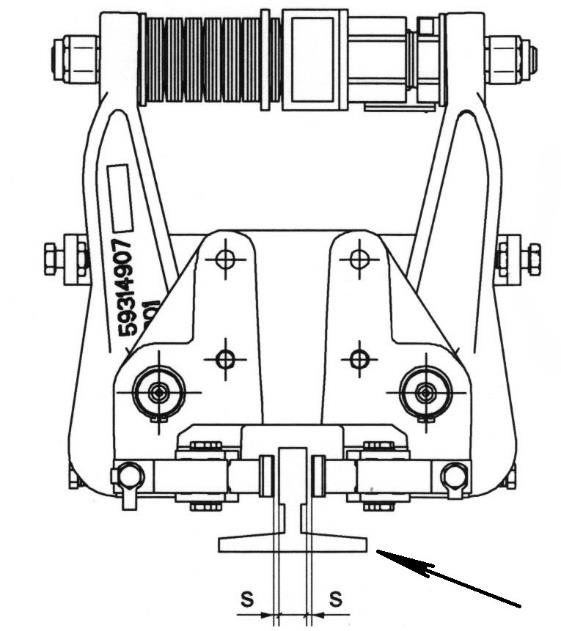

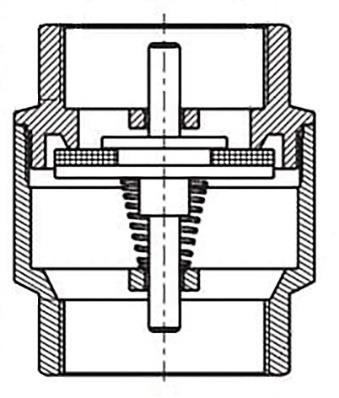

Na rysunku chwytacza kabiny dźwigu strzałką wskazano

Zgodnie z przedstawionym na rysunku fragmentem instrukcji śruby M12x35 użyto do zamocowania

Przeciwwagę w dźwigach stosuje się w celu

Na zamieszczonym schemacie układu sterowania silnikiem indukcyjnym trójfazowym element oznaczony symbolem F5

Na rysunku pokazano zawór

Zgodnie z fragmentem instrukcji, w celu zamontowania smarowniczki przeciwwagi do wspornika kątowego należy użyć śrub