Pytanie 1

Odpady, których wytworzeniu nie udało się zapobiec w firmie, powinny być przede wszystkim

Wynik: 25/40 punktów (62,5%)

Wymagane minimum: 20 punktów (50%)

Odpady, których wytworzeniu nie udało się zapobiec w firmie, powinny być przede wszystkim

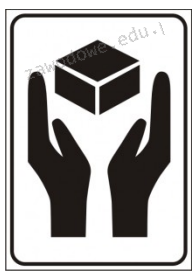

O czym informuje zamieszczony znak manipulacyjny, umieszczony na opakowaniu ładunku podczas transportu?

Który karton został poprawnie odłożony na regał magazynowy uwzględniając umieszczony na nim znak manipulacyjny?

Jakie są korzyści z implementacji automatycznego systemu zarządzania informacją w procesie składowania?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Informatyczny system wspomagający zarządzanie magazynami, obejmujący zarówno stany towarów, ich lokalizacje, jak również kierowanie i nadzorowanie działań realizowanych w magazynie oraz w interakcji z produkcją, przyjęciami, wysyłkami i innymi procesami, to system

W sytuacji, gdy jeden producent produkuje określony zestaw artykułów, który nie jest w stanie zaspokoić wszystkich potrzeb klientów, rolą dystrybucji jest zrekompensowanie braku

W magazynie znajdują beczki z olejem palmowym w liczbie zgodnej z przedstawionym rysunkiem. Każda beczka jest o pojemności 200 litrów, ale jest wypełniona tylko w 95%. Jaką ilość oleju palmowego należy wpisać do arkusza spisu z natury?

Zamówienie nie obejmuje

Przekształcenie dużych partii towarów o jednolitym asortymencie w różnorodne zestawy, które odpowiadają aktualnym wymaganiom odbiorcy, nazywa się

Ustal na podstawie danych w tabeli, która maszyna osiągnęła najwyższy wskaźnik realizacji planu produkcji.

| Wyszczególnienie | Maszyna 1 | Maszyna 2 | Maszyna 3 | Maszyna 4 |

|---|---|---|---|---|

| Plan produkcji [kg] | 200 | 150 | 250 | 100 |

| Rzeczywista wielkość produkcji [kg] | 160 | 149 | 245 | 90 |

Przedstawiona na rysunku paletowa jednostka ładunkowa (pjł) utworzona jest na palecie o wymiarach

1 200 x 800 x 144 mm. Rozmieszczono na niej 8 jednakowych kartonów w dwóch warstwach, wykorzystując całą powierzchnię palety. Ile wynoszą wymiary (długość x szerokość) kartonów ułożonych na palecie?

Tabela ilustruje wielkość współczynnika pokrycia zapasem potrzeb zgłaszanych przez odbiorców w trzech kolejnych kwartałach. Planuje się wzrost wskaźnika o 10% w stosunku do III kwartału, ile wyniesie wartość tego wskaźnika w IV kwartale?

| I kwartał | II kwartał | III kwartał |

|---|---|---|

| 1,3 | 1,5 | 2.0 |

W kodzie EAN-13 zawarte są dane

Przez tydzień firma zajmująca się produkcją soku malinowego potrzebuje 1000 litrów koncentratu. Obecnie posiada 200 litrów. Jaką ilość koncentratu powinno się zamówić, aby zapewnić nieprzerwaną produkcję przez cały tydzień?

Na podstawie zamieszczonego cennika oblicz koszt przewozu 20 ton ładunku na odległość 200 km.

| Cennik | |

|---|---|

| ładunek do 3,5 t: 0,20 zł/tkm ładunek do 6,5 t: 0,22 zł/tkm ładunek do 12,0 t: 0,25 zł/tkm ładunek do 15,0 t: 0,27 zł/tkm ładunek do 24,0 t: 0,30 zł/tkm | |

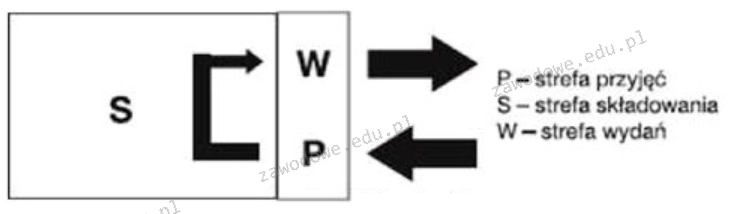

Który rodzaj układu technologicznego przepływu w magazynie został przedstawiony na rysunku?

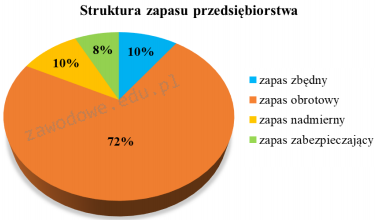

Ile wynosi wartość zapasu nieprawidłowego na podstawie przedstawionego wykresu, jeżeli przedsiębiorstwo posiada zapas o łącznej wartości 120 000,00 zł?

Jaką metodę wydawania towarów należy zastosować, jeżeli pierwsze w kolejności mają być wydawane towary, które najpóźniej dotarły?

Przedsiębiorca, który w toku świadczenia usług wprowadza odpady opakowaniowe do obiegu, jest zobowiązany do

Zamrożenie środków finansowych przez ich ulokowanie w zapasach magazynowych prowadzi do generowania przez firmę kosztów?

Jakim kosztem zmiennym w firmie zajmującej się produkcją jest

Przedstawiona na rysunku paletowa jednostka ładunkowa (pjł) utworzona jest na palecie EUR o wymiarach 1 200 x 800 x 144 mm. Rozmieszczono na niej 8 jednakowych kartonów w dwóch warstwach, wykorzystując całą powierzchnię palety. Jakie są wymiary (długość x szerokość) kartonów ułożonych na palecie?

Kto zajmuje się planowaniem, realizacją i kontrolą efektywnego oraz sprawnego obiegu strumieni materialnych, informacyjnych i decyzyjnych?

Średnie zapotrzebowanie miesięczne wynosi 100 kg. W pierwszym tygodniu zapotrzebowanie osiągnęło 110 kg, a w drugim 90 kg. Wskaźniki sezonowości dla tych tygodni przedstawiają się odpowiednio

Działania niezgodne z zasadami BHP związane z ręcznym przenoszeniem obciążenia o masie przekraczającej ustalone limity, mogą prowadzić do kontuzji, z których najcięższe to kontuzje

Jakie minimalne wymiary powinno mieć opakowanie kartonowe, w którym będą przechowywane czekoladki zapakowane w metalowe pudełka o wymiarach 20 x 10 x 15 cm (długość x szerokość x wysokość), jeżeli czekoladki mają być układane w 2 warstwach, przechowywane w pionie, a w kartonowym opakowaniu ma się zmieścić 10 opakowań czekoladek? Wymiary opakowania kartonowego należy podać w formacie: długość x szerokość x wysokość.

Firma zamierza zrealizować analizę ABC zapasów, aby ustalić, w której części magazynu powinny być przechowywane różne asortymenty, co pozwoli na skrócenie czasu kompletacji zamówienia oraz jego wydania dla klienta. Na podstawie jakiego kryterium należy przeprowadzić analizę ABC zapasów?

Przedstawiony znak manipulacyjny umieszczony na opakowaniu informuje, że jest to ładunek, który

Które dane zawiera dokument PZ, na podstawie którego wypełniono przedstawioną kartotekę magazynową?

| KARTOTEKA MAGAZYNOWA | ||||||||

|---|---|---|---|---|---|---|---|---|

| Przedsiębiorstwo handlowe MIS ul. Pogodna 112, 80-365 Gdańsk | Nazwa: dezodorant roll'n Indeks: DD. 135-13 Jednostka miary: sztuka | |||||||

| L.p. | Data | Symbol i nr dokumentu | Jednostkowa cena netto (zł) | Ilość (szt.) | Wartość (zł) | |||

| przychód | rozchód | zapas | przychód | rozchód | ||||

| 1. | 02.06.2018 | PZ 434 | 3,50 | 100 | — | 100 | 350 | — |

| 2. | 03.06.2018 | WZ 452 | 4,20 | — | 60 | 40 | — | 252 |

Zakład produkcyjny wytwarza codziennie 50 sztuk wyrobu X, którego skład obejmuje: 2 elementy Y oraz 3 elementy Z. Określ częstotliwość regularnych dostaw od dostawców elementów Y i Z, przy założeniu, że jednorazowa dostawa elementu Y wynosi 200 sztuk, a elementu Z 600 sztuk?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Mikrologistyka obejmuje swoim zasięgiem

Nalepka ostrzegawcza "gazy łatwopalne", oznaczona jest literą

W zakładzie przemysłowym odbywa się gromadzenie zapasów

Jednolity Dokument Administracyjny (SAD) tworzy się w formie

Odczytywanie informacji z znacznika RFID następuje, gdy oznaczony ładunek przechodzi przez

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Na którym rysunku przedstawiono hobok?

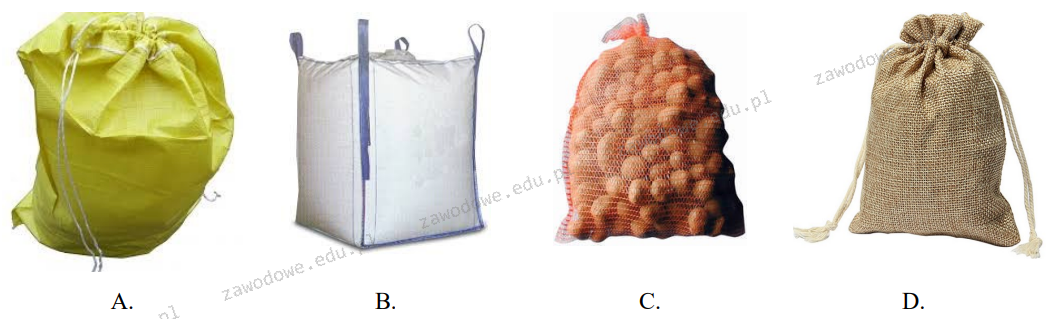

Na którym rysunku przedstawiono worek jutowy?