Pytanie 1

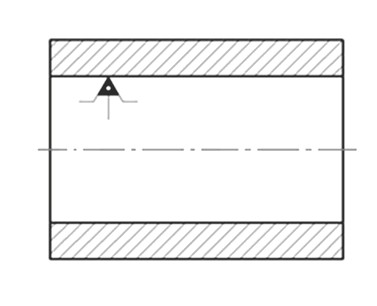

Rysunek przedstawia zamocowanie przedmiotu obrabianego

Wynik: 16/40 punktów (40,0%)

Wymagane minimum: 20 punktów (50%)

Rysunek przedstawia zamocowanie przedmiotu obrabianego

Kryterium technologiczne dotyczące zużycia ostrza narzędzia skrawającego w tokarkach to

Która jednostka miary ciśnienia pochodzi z jednostek układu SI?

Oznaczenie umieszczone na rysunku dotyczy pomiaru twardości metodą

Jakiego narzędzia nie stosuje się do obróbki twardych kół zębatych?

Dokumentacja dotycząca procesu technologicznego, która zawiera nazwę operacji, listę zabiegów, parametry obróbcze, wykaz narzędzi skrawających oraz przyrządów pomiarowych, to

Jaki rodzaj stali rekomenduje się do użycia w konstrukcjach spawanych?

Czas normatywny Nt na wykonanie zadania roboczego wynosi 420 minut, a czas potrzebny na przygotowanie oraz zakończenie obróbki 130 elementów to 30 minut. Jaki jest czas jednostkowy obróbki jednego elementu?

Aby ustalić, jak przylegają do siebie dwie płaszczyzny współdziałających elementów, takich jak łoże tokarki i suport, stosuje się

Jaką wartość ma maksymalna siła, która może zerwać rozciągany hak suwnicy wykonany z pręta o przekroju 314 mm2, gdy materiał ten ma kr = 100 MPa?

W celu uniknięcia uszkodzenia łożyska w formie zatarcia nie powinno się przeprowadzać działań naprawczych w postaci

Jakie są koszty jednostkowe produkcji jednej sztuki obudowy, jeśli firma wytworzyła 6000 obudów, a całkowite wydatki na ich produkcję wyniosły 180 tys. zł?

Aby wykonać otwór o oznaczeniu Φ12H7, jakie narzędzia należy użyć w odpowiedniej kolejności?

Na podstawie danych w tabeli wybierz rodzaj obróbki w celu uzyskania minimalnej chropowatości Rz = 1,6.

| Ra | Rz | Rodzaj obróbki |

|---|---|---|

| 1,25 | 6,3 | Szlifowanie zgrubne |

| 0,63 | 3,2 | Szlifowanie dokładne |

| 0,32 | 1,6 | Szlifowanie wykończeniowe |

| 0,16 | 0,8 | Docieranie |

Do tzw. danych technologicznych dotyczących procesu wytwarzania nie wlicza się informacji

Suwmiarka, posiadająca 50 podziałek na noniuszu, pozwala na dokonanie pomiaru z precyzją odczytu wynoszącą

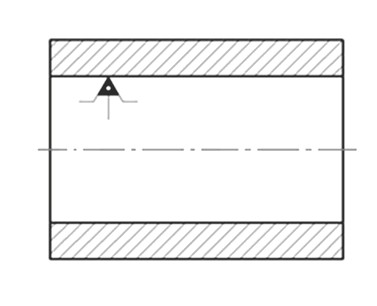

Podany na rysunku zapis oznacza, że ta część była poddana

Na wał o średnicy czopa łożyskowego wynoszącej 30 mm osadzono łożysko toczne. Szerokość gniazda pod łożysko wraz z podcięciem pod pierścień ustalający wynosi 16 mm. Wymagana nośność dynamiczna łożyska wynosi 13 kN. Na podstawie danych w tabeli wybierz numer łożyska kulkowego, które należy zastosować.

| Numer łożyska | d mm | D mm | B mm | C kN |

|---|---|---|---|---|

| 6006 | 30 | 55 | 13 | 13,3 |

| 6200 | 10 | 30 | 9 | 5,72 |

| 6206 | 30 | 62 | 16 | 19,5 |

| 6306 | 30 | 72 | 19 | 28,5 |

| d – średnica wewnętrzna; D – średnica zewnętrzna; B – szerokość; C – nośność ruchowa | ||||

Na rysunku przedstawiono prowadnice łoża tokarki. W celu zwiększenia jej odporności na ścieranie są one poddawane powierzchniowemu

Aby ochronić stalowe osłony przed korozją, należy je pokryć farbą

Oblicz na podstawie danych z tabeli takt montażu zespołu napędowego.

| Wielkość zamówienia | 1000 szt. |

| Czas realizacji | 20 dni roboczych |

| Czas dysponowany na produkcję, F | 150 godz. |

| Wzór: T=60·F⁄P gdzie: T – takt montażu P – program produkcyjny na jedną zmianę | |

Narzędzia, które pracują z wysokimi prędkościami skrawania, wykonuje się z stali

Czynności, które nie są częścią przeglądu technicznego obrabiarki to

W ocenie zużycia ostrza noża tokarskiego przy użyciu metody pośredniej stosowany jest pomiar

Rowek wpustowy w procesie wytwarzania freza należy wykonać za pomocą

Ile wynosi moment pary sił przedstawionej na rysunku, względem punktu O?

Koła zębate stosowane w specjalistycznych przekładniach, które są silnie obciążone, produkuje się z

Jakie jest teoretyczne zużycie mosiądzu na jeden surowy odlew koła zębatego, mając na uwadze, że masa 80 odlewów wynosi 1 040 kg?

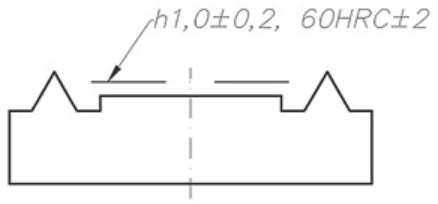

Na którym rysunku przedstawiono brakujący rzut modelu?

Aby na powierzchni stali powstała warstwa tlenków żelaza, która będzie ją chronić przed korozją, przeprowadza się proces

Do produkcji kół zębatych, które poddawane są nawęglaniu, używa się stali o oznaczeniu literowo-cyfrowym

Szybkie określenie istotnego wymiaru na linii produkcyjnej umożliwiają

Aby poprawić twardość czopów wału, należy je poddać

Aby wykonać nacięcia zębów w kole zębatym o uzębieniu wewnętrznym, należy zastosować technikę obróbczej

Fragment instrukcji dotyczącej obróbki skrawaniem, który zawiera graficzny opis obróbki z wymiarami i tolerancjami kształtu oraz położenia, a także wskazówki dotyczące ustalenia i mocowania obrabianego elementu, nosi nazwę rysunku

Dokumentacja przebiegu technologicznego produkcji z podziałem na poszczególne etapy to karta

Oblicz wartość siły F działającej na wpust wału o średnicy 50 mm, jeżeli moment obrotowy przekazywany przez połączenie wynosi 1500 Nm?

Ciągliwe żeliwo jest uzyskiwane z żeliwa

Jaki metodę obróbki płaskich powierzchni można zastosować, aby uzyskać chropowatość Ra=0,16 µm?

Do jakościowych parametrów procesu produkcji wałka maszynowego nie wlicza się