Pytanie 1

Przedstawiony na rysunku zawór wymaga zasilania

Wynik: 21/40 punktów (52,5%)

Wymagane minimum: 20 punktów (50%)

Przedstawiony na rysunku zawór wymaga zasilania

Jakie środki ochrony osobistej powinien założyć pracownik przy uruchamianiu prasy pneumatycznej przeznaczonej do nitowania?

Przegląd konserwacji napędów elektrycznych nie uwzględnia

Jaki rodzaj czujnika wykorzystuje się do pomiaru odległości w zastosowaniach przemysłowych?

Jaki jest podstawowy cel stosowania programowalnych sterowników logicznych (PLC) w systemach mechatronicznych?

Selsyn trygonometryczny (resolver) wykorzystywany w serwomechanizmach ma na celu pomiar

Jakie stany powinny się pojawić na kolejnych wyjściach bramek Q1, Q2, Q3, Q podczas sprawdzania przedstawionego układu po podaniu stanów wysokich na wejścia A i B?

Wskaż właściwy sposób adresacji zmiennej 32-bitowej w obszarze pamięci markerów sterownika PLC, której pierwsze osiem bitów ma adres w systemie dziesiętnym 102

W systemie mechatronicznym konieczne jest zastosowanie regulacji temperatury w dwóch stanach. Który z regulatorów odpowiada tym wymaganiom?

Jaką z wymienionych czynności można przeprowadzić podczas pracy silnika prądu stałego?

Badanie szczelności układu hydraulicznego powinno być wykonane przy ciśnieniu

W planowanym systemie hydraulicznym kontrola energii czynnika roboczego powinna odbywać się na zasadzie objętościowej. Osiąga to

Dwuwejściowa bramka NOR, w której wejścia zostały połączone, jest tożsame z bramką

Którego symbolu graficznego należy użyć, aby przedstawić na schemacie układu cyfrowego bramkę logiczną, której wyjście Y=1 tylko wtedy, gdy A ≠ B?

W jaki sposób, w zależności od wartości napięcia międzyfazowego sieci U i częstotliwości f, należy skojarzyć uzwojenie silnika przed podłączeniem go do sieci trójfazowej?

Jaką z poniższych czynności konserwacyjnych można przeprowadzić podczas pracy silnika prądu stałego?

Radiator, który ma zanieczyszczenia z pasty termoprzewodzącej, powinien być oczyszczony przy użyciu

W dokumentacji dotyczączej prasy pneumatycznej jako kluczowy parametr eksploatacji określono ciśnienie zasilające na poziomie 0,6 MPa ± 5%. Który z podanych pomiarów nie mieści się w akceptowalnym zakresie?

Aby na rysunku oznaczyć promień łuku, należy zastosować literę

Jaką z poniższych instrukcji należy zastosować przy programowaniu sterownika PLC w języku LD, aby móc uzależnić proces sterowania od daty i czasu?

Jaką linię powinno się narysować, aby pokazać zarysy widocznych przekrojów elementów maszyn?

Jakie urządzenie powinno być użyte, aby zredukować natężenie prądu rozruchowego silnika indukcyjnego, który napędza systemy mechatroniczne?

Jakie ciśnienie powietrza powinno panować w komorze siłownika jednostronnego działania o powierzchni tłoka A = 0,005 m2 oraz sprawności η = 0,7, aby siła przenoszona przez tłoczysko wynosiła F = 2100 N? (F = η· p · A)

W instalacji zasilającej bez osuszaczy, przewód do rozprowadzania sprężonego powietrza powinien być układany ze spadkiem w kierunku przepływu powietrza, wynoszącym blisko

Jaki symbol literowy, zgodny z normą IEC 61131, wykorzystywany jest w oprogramowaniu sterującym dla PLC do identyfikacji jego fizycznych wejść dyskretnych?

Nieszczelności występujące w systemie smarowania lub w obiegu cieczy chłodzącej, zauważone w trakcie pracy urządzenia hydraulicznego, powinny być usunięte podczas

Który zawór powinien być uwzględniony w systemie sterowania pneumatycznego, aby przyspieszyć prędkość wsuwu tłoczyska siłownika?

W systemie alarmowym, który jest aktywowany za pomocą pilota radiowego, zasięg jego działania znacznie się zmniejszył. Jakie może być najprawdopodobniejsze źródło tego problemu?

Na rysunkach technicznych cienką linią dwupunktową oznacza się

Które z instrukcji dotyczących obsługi frezarki jest niewłaściwe?

Który komponent powinno się wykorzystać do galwanicznego oddzielenia wyjścia z PLC od elementów, które są nim sterowane?

Jaki symbol literowy jest używany w programie kontrolnym dla PLC, który spełnia normy IEC 61131, aby adresować jego fizyczne wyjścia?

Jakim napięciem powinien być zasilany cyfrowy mikroprocesorowy regulator DCRK 12 przeznaczony do kompensacji współczynnikamocy w układach napędów elektrycznych, o danych znamionowychzamieszczonych w tabeli?

| Ilość stopni regulacji | 12 |

| Regulacja współczynnika mocy | 0,8 ind. – 0,8 pojem. |

| Napięcie zasilania i kontroli Ue | 380...415V, 50/60Hz |

| Roboczy zakres działania Ue | - 15% ... +10% Ue |

| Wejście pomiarowe prądu | 5 A |

| Typ pomiaru napięcia i prądu | RMS |

| Ilość wyjść przekaźnikowych | 12 |

| Maksymalny prąd załączenia | 12 A |

Podczas inspekcji zauważono zbyt głośną pracę silnika indukcyjnego pierścieniowego. Aby zredukować hałas, konieczna jest wymiana

Jaki sterownik powinien być wykorzystany do zarządzania 5 pompami napełniającymi 5 zbiorników, gdy włączanie i wyłączanie poszczególnych pomp opiera się na sygnałach z czujników binarnych, które wykrywają niski oraz wysoki poziom cieczy, a także system uruchamiany jest ręcznie przyciskiem zwiernym i wyłączany przyciskiem rozwiernym?

Jakie działania regulacyjne powinny zostać przeprowadzone w napędzie mechatronicznym opartym na przemienniku częstotliwości oraz silniku indukcyjnym, aby zwiększyć prędkość obrotową wirnika bez zmiany wartości poślizgu?

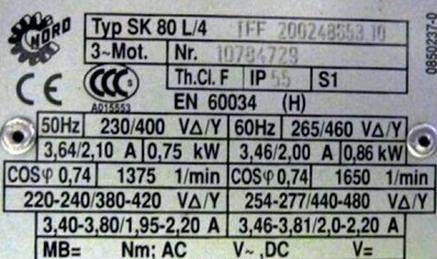

Na tabliczce znamionowej silnika indukcyjnego symbol "S1" wskazuje na

Jakie kluczowe cechy funkcjonalne powinien mieć system sterowania układem nawrotnym dla silnika elektrycznego?

Aby otrzymać poprawny wynik pomiaru temperatury przy użyciu czujnika termoelektrycznego, należy zagwarantować

Który z wymienionych kwalifikatorów działań, wykorzystywanych w metodzie SFC, może być pominięty w opisie bloku akcji, nie wpływając na sposób realizacji przypisanego w nim działania?