Pytanie 1

Gumowe łączniki jako elementy elastyczne są wykorzystywane w celu

Wynik: 40/40 punktów (100,0%)

Wymagane minimum: 20 punktów (50%)

Gumowe łączniki jako elementy elastyczne są wykorzystywane w celu

W przypadku którego z połączeń występuje zjawisko rozszerzalności cieplnej metali?

Jakie połączenia charakteryzują się dużą elastycznością deformacyjną oraz zdolnością do powrotu do pierwotnej formy?

Guma to materiał powszechnie wykorzystywany w wytwarzaniu

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Który zabieg przedstawiono na rysunku?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Zębatki używane w urządzeniach RTV oraz AGD zazwyczaj produkowane są z

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Czym jest proces piaskowania?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

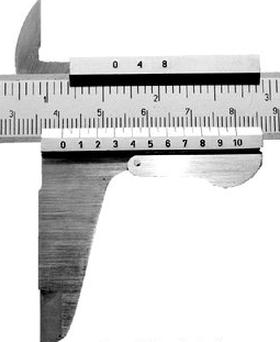

Na podstawie rysunku wskaż wynik pomiaru wykonanego za pomocą suwmiarki warsztatowej.

Na podstawie fragmentu dokumentacji szlifierki taśmowej odczytaj długość taśmy szlifierskiej.

| Model | MMF 75-200-2 |

|---|---|

| Artykuł | 3922075 |

| Dane techniczne | |

| Szerokość szlifu | 75 mm |

| Szybkość taśmy | 14,5 / 29 m/s |

| Moc silnika | 1,5 / 2,2 kW |

| Podłączenie elektryczne | 400 V / 50 Hz |

| Wymiary taśmy szlifierskiej | 75 x 2000 mm |

| Ø koła kontaktowego | 200 mm |

| Ø króćca odsysającego | 100 mm |

| Wymiary w mm (dł. x szer. x wys.) | 1070 x 340 x 950 |

| Ciężar | 72 kg |

Aby określić oś symetrii czołowej powierzchni wałka, należy użyć

Z jakiego materiału nie produkuje się sprężyn?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jakie jest główne zastosowanie frezarek w przemyśle?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

W której obrabiarce znajduje się stół krzyżowy?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Stal szybkotnąca jest stosowana do produkcji

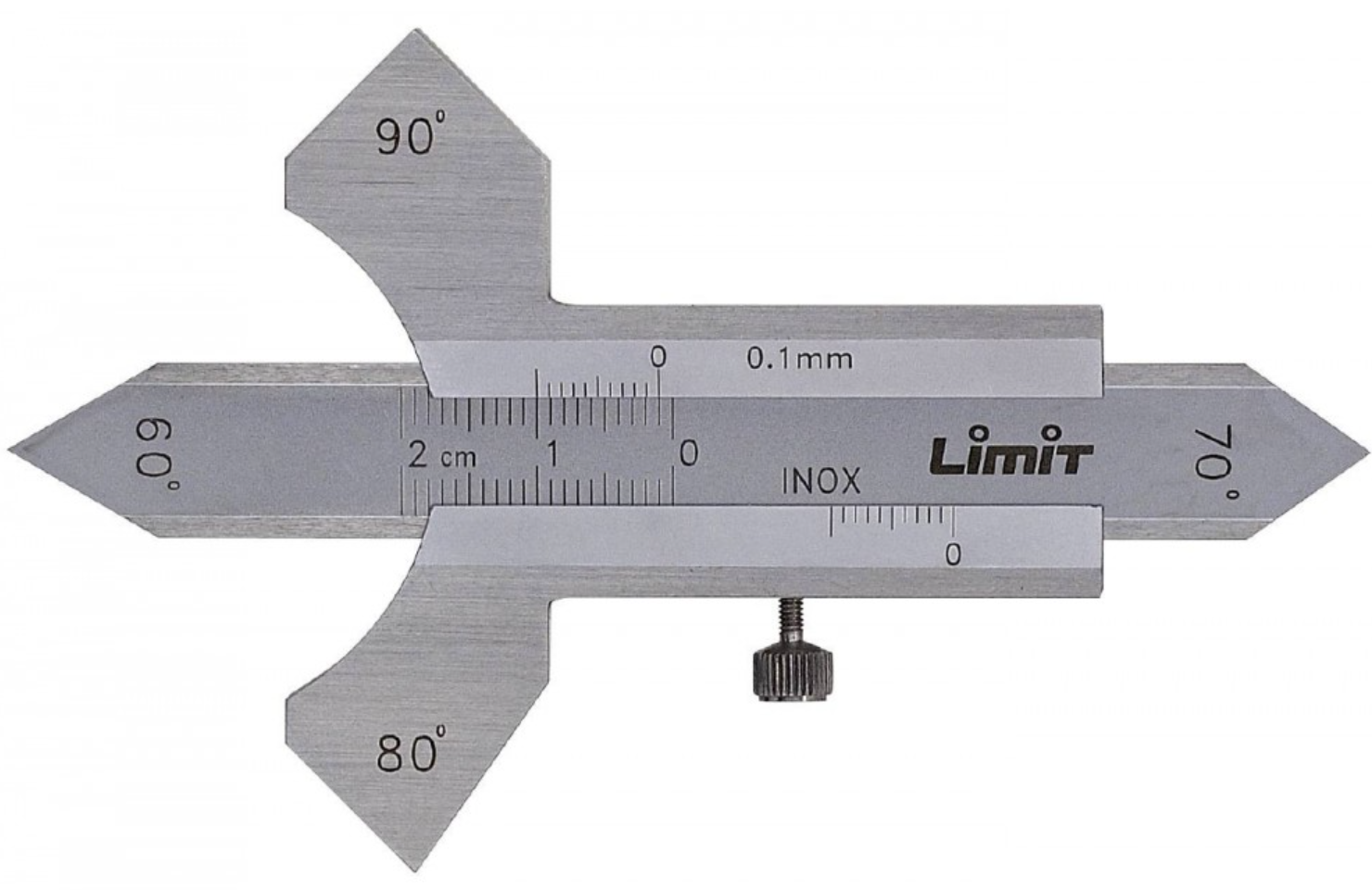

Do czego stosuje się przedstawiony na rysunku przyrząd?

W którym procesie obróbki stosowane jest narzędzie przedstawione na ilustracji?

Przyrząd przedstawiony na ilustracji stosuje się do pomiaru

Który klucz zastosowano do montażu łożyska jak na przedstawionej ilustracji?

Nie można uznać za przyczynę uszkodzeń w trakcie produkcji

Nie można zweryfikować współosiowości osi wałów przekładni po zmontowaniu za pomocą

Tępa krawędź narzędzi skrawających prowadzi do

Wosk jako materiał używany do wytwarzania modelu znajduje zastosowanie w procesie odlewania

Koła zębate powstają w procesie toczenia oraz

Środkownik pozwala na określenie

Zakład usługowo-mechaniczny dokonuje remontu czterdziestu, dwuwrzecionowych obrabiarek miesięcznie.

Na podstawie danych zamieszczonych w tabeli, oblicz czas potrzebny na montaż wszystkich wrzecion.

| Nr zabiegu | Opis zabiegu | Pracochłonność – wartości średnie [min] |

|---|---|---|

| 1. | Przygotowanie elementów wrzeciona | 8,80 |

| 2. | Montaż łożyskowania | 20,20 |

| 3. | Montaż tulei | 14,34 |

| 4. | Montaż wrzeciona w obudowie oraz sprawdzanie bicia | 23,25 |

| 5. | Montaż dystansów | 28,41 |

| 6. | Montaż zabezpieczeń wrzecienie | 39,16 |

| 7. | Sprawdzenie techniczne wrzeciona | 30,84 |

| SUMA | 165,00 | |

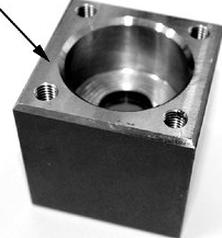

Obróbkę wykańczającą powierzchni podstawy czujnika wskazaną strzałką na rysunku wykonano w operacji

Przekroczenie dopuszczalnej temperatury łożysk wskazuje na

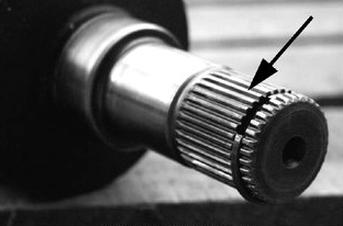

Strzałką na przedstawionej ilustracji wskazano elementy czopa wału, które zostały wykonane w operacji

W jakich obrabiarkach wykorzystuje się stół obrotowo-podziałowy?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jakie materiały można ze sobą łączyć przy użyciu spawania TIG?