Pytanie 1

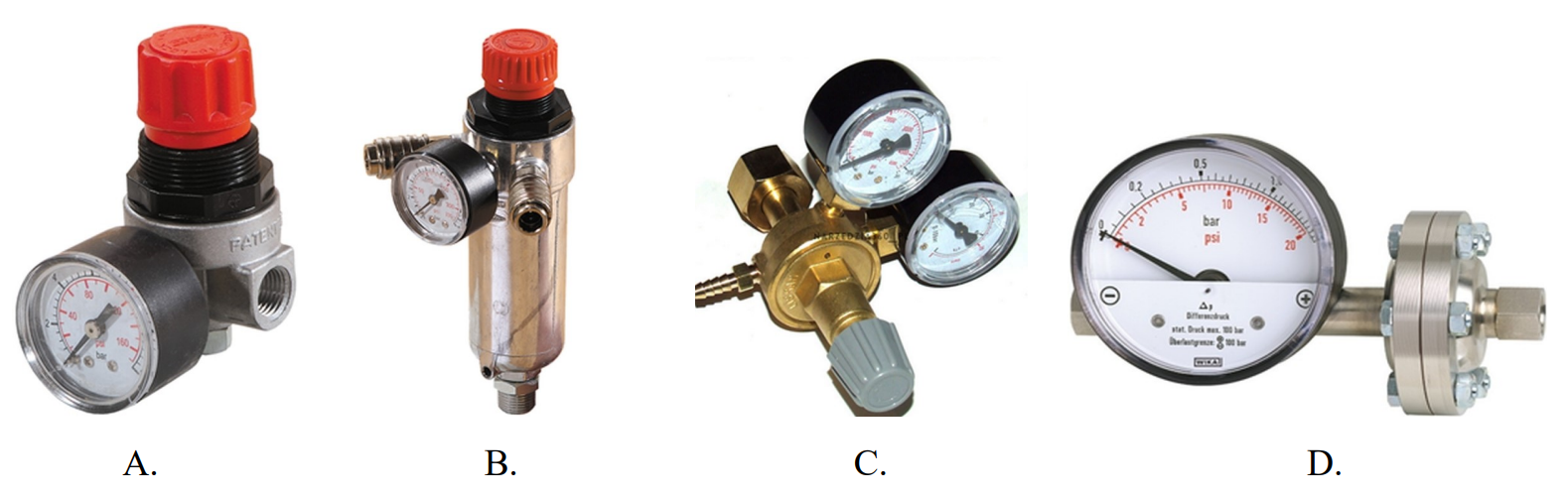

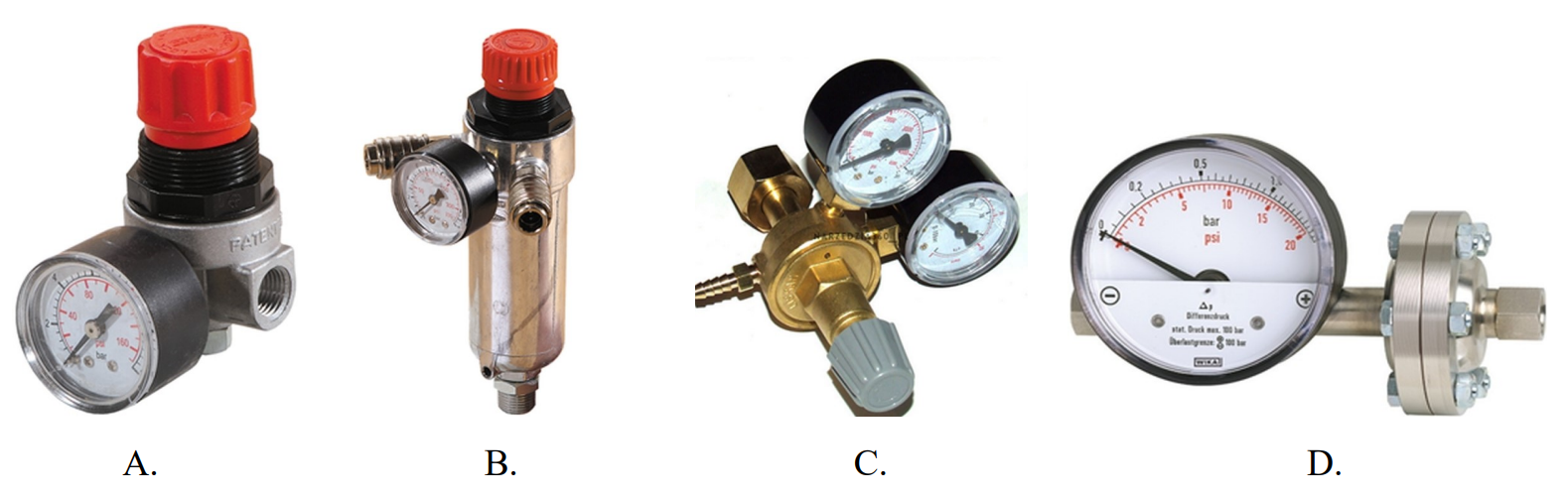

Który z przedstawionych na rysunkach podzespołów urządzenia pneumatycznego zapewnia redukcję ciśnienia i zatrzymanie cząstek stałych w układzie zasilania sprężonym powietrzem?

Wynik: 28/40 punktów (70,0%)

Wymagane minimum: 20 punktów (50%)

Który z przedstawionych na rysunkach podzespołów urządzenia pneumatycznego zapewnia redukcję ciśnienia i zatrzymanie cząstek stałych w układzie zasilania sprężonym powietrzem?

Wartość mocy czynnej wskazana przez watomierz wynosi

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Siłownik hydrauliczny o powierzchni tłoka A = 20 cm2 musi wygenerować siłę F = 30 kN. Jakie powinno być ciśnienie oleju?

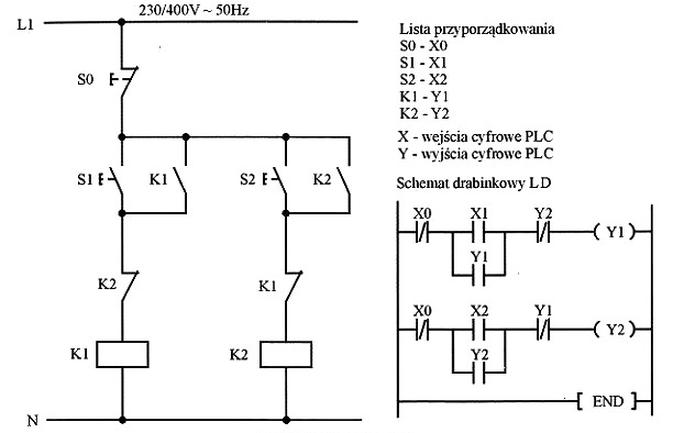

Układ sterowania obrotami silnika elektrycznego (prawo-lewo), w którym wykorzystano sterownik PLC, działający według programu LD jak na rysunku, nie działa prawidłowo. Przyczyną jest błędne wykorzystanie w programie sterowniczym operandu

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

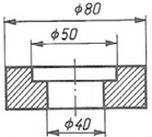

Do sprawdzenia wymiaru ϕ40 należy użyć

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

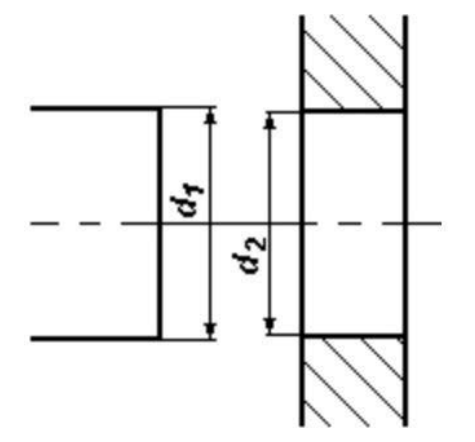

Na rysunku przedstawione zostały fragmenty dwóch elementów, które należy połączyć techniką połączenia wciskowego wtłaczanego. Jaka powinna być zależność pomiędzy wymiarami d1 i d2?

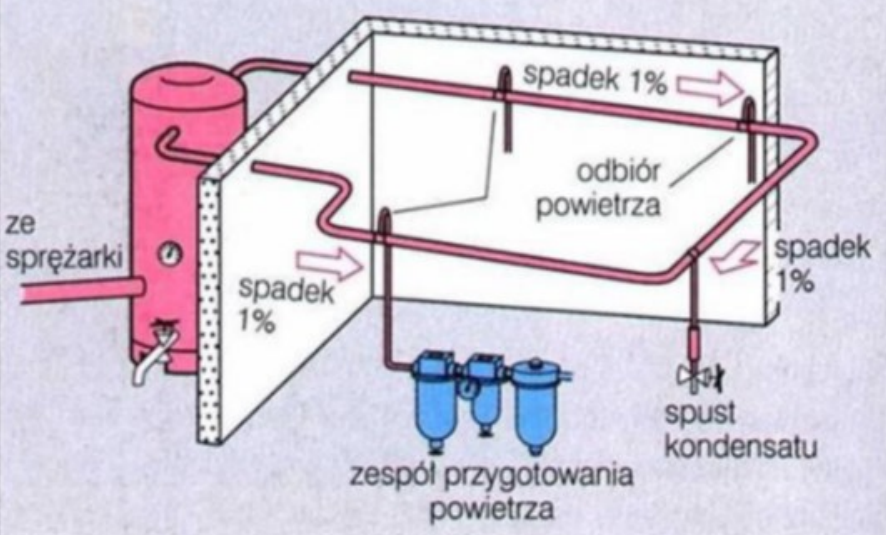

Podaj właściwą sekwencję montażu składników w układzie przygotowania sprężonego powietrza, zaczynając od strony złożonego systemu pneumatycznego.

Do którego gniazda należy podłączyć czarny przewód pomiarowy, a do którego czerwony, aby wykonać pomiar przy wybranym zakresie?

Jaką z wymienionych czynności należy regularnie przeprowadzać w trakcie konserwacji systemu pneumatycznego?

Jakie narzędzie należy zastosować do pomiaru luzów pomiędzy powierzchniami elementów konstrukcyjnych?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jakiego materiału powinno się użyć do ekranowania urządzeń pomiarowych, aby zredukować wpływ pól elektromagnetycznych na ich funkcjonowanie?

Urządzenia elektroniczne, które gwarantują stabilność napięcia prądu elektrycznego na wyjściu, niezależnie od obciążeń oraz zmian w napięciu w sieci, określamy mianem

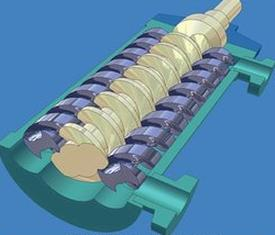

Która pompa hydrauliczna zbudowana jest z elementów przedstawionych na rysunku?

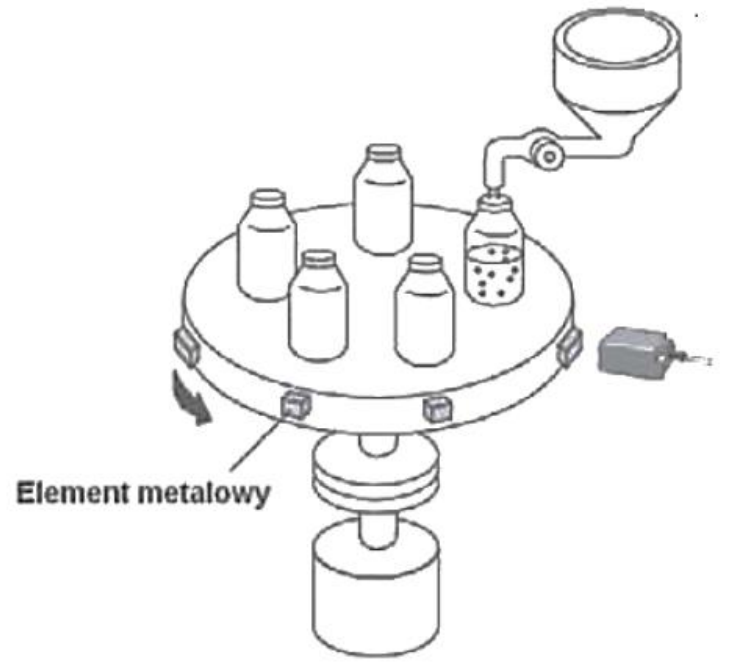

Który z podanych czujników nie nadaje się do detekcji położenia stanowiska napełniania butelek przedstawionego na ilustracji?

Jaką czynność należy przeprowadzić, aby zwiększyć średnicę otworu i umożliwić osadzenie w nim łba śruby?

Montaż realizowany według zasady całkowitej zamienności polega na

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

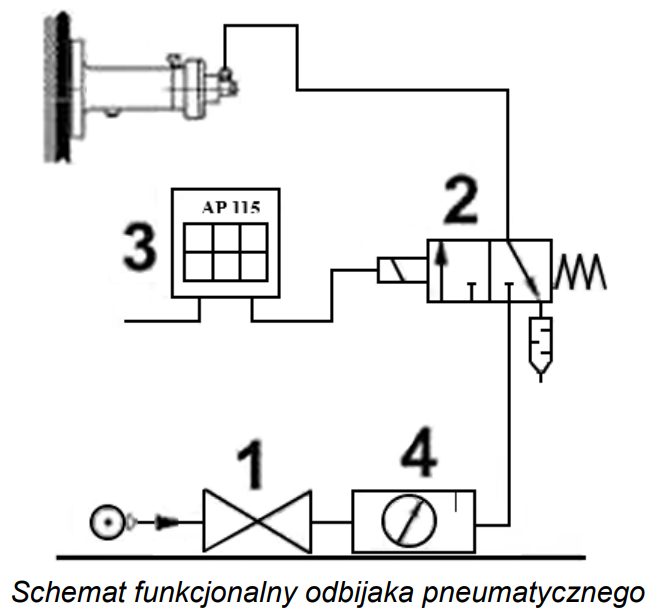

Przy pomocy którego elementu można regulować siłę uderzenia odbijaka pneumatycznego przedstawionego na rysunku?

Zaświecenie której lampki sygnalizacyjnej informuje o niebezpieczeństwie?

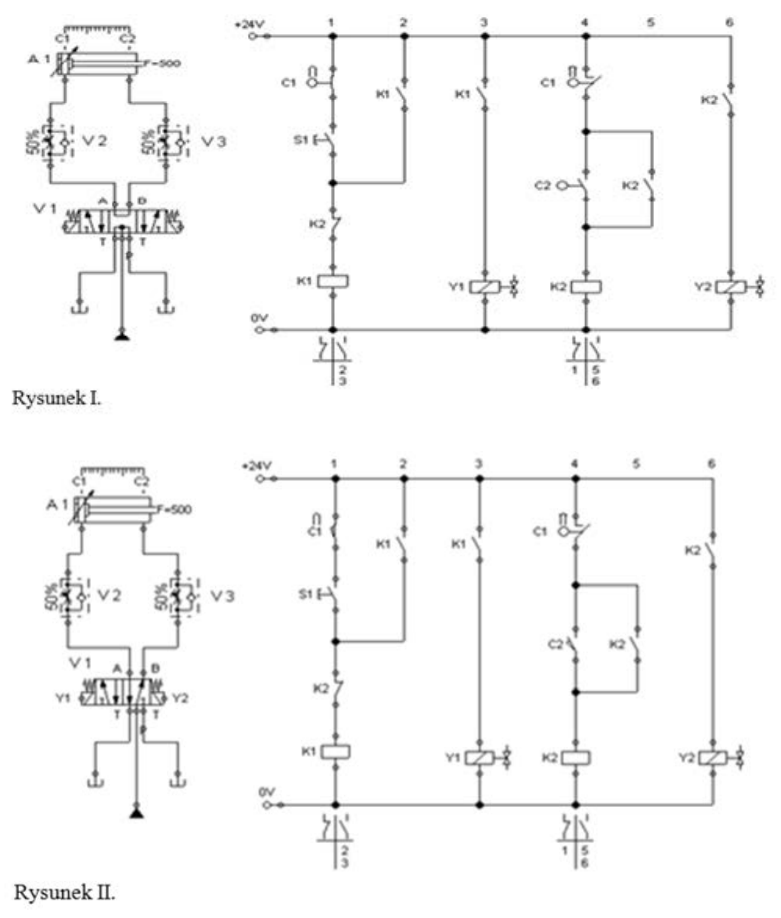

Po sprawdzeniu zgodności połączeń (Rysunek II.) z dokumentacją techniczną (Rysunek I.) wynika, że błędnie wybrany jest

Jakie urządzenie pośredniczy w interakcji między urządzeniem mechatronicznym a jego użytkownikiem?

Jaki aparat elektryczny jest wykorzystywany do ochrony silnika indukcyjnego przed przeciążeniem?

Jakie urządzenie jest używane do mierzenia prędkości obrotowej wału silnika?

Komutatorowa prądnica tachometryczna podłączona do wału silnika wykonawczego, działającego w systemie mechatronicznym, stanowi przetwornik

Ciśnienie o wartości 1 N/m2 to

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

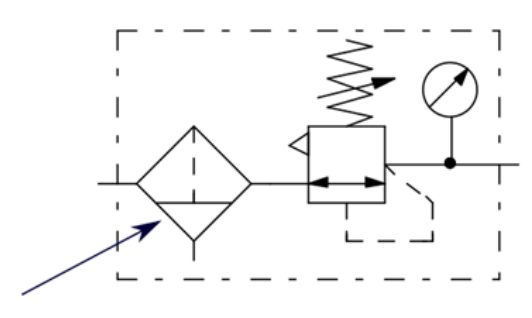

W układzie zasilającym napęd pneumatyczny urządzenia mechatronicznego zamontowano zespół przygotowania powietrza złożony z 4 elementów. Którą z wymienionych funkcji realizuje element, którego symbol graficzny wskazuje strzałka?

Jakie środki ochrony osobistej, oprócz kasku ochronnego, powinien założyć pracownik wykonujący konserwację wyłączonego z eksploatacji urządzenia mechatronicznego w hali produkcyjnej?

Jakiego rodzaju kinematykę posiada manipulator, jeśli jego przestrzeń robocza przypomina prostopadłościan?

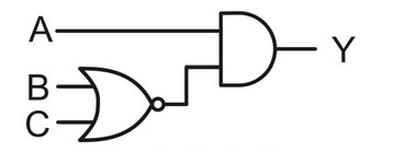

Dla którego stanu wejść na wyjściu Y układu logicznego pojawi się "1"?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

W instalacji pneumatycznej przedstawionej na rysunku przewód główny, do którego podłącza się m.in. kolejne układy sterowania pneumatycznego zainstalowany, jest ze spadkiem 1% w celu