Pytanie 1

Które urządzenie umożliwia dobre wymieszanie i przerobienie masy?

Wynik: 0/40 punktów (0,0%)

Wymagane minimum: 20 punktów (50%)

Które urządzenie umożliwia dobre wymieszanie i przerobienie masy?

Które z urządzeń współpracuje z ucinaczem strunowym?

Zaplanowano przemiał 200 kg kwarcytów w młynie kulowym. Jaką ilością mielników należy napełnić bęben młyna?

Do kryteriów eksploatacyjnych części maszynowej zalicza się

Na ilustracji przedstawiono suszarnię

Pionowy lub poziomy ruch szalek charakteryzuje pracę suszarni

Brak odpowiedzi na to pytanie.

Które ze wskazanych części młyna kulowego wymagają kontroli po każdym procesie mielenia?

Brak odpowiedzi na to pytanie.

W którym zakresie temperatur prowadzi się suszenie kształtek formowanych z mas plastycznych?

Brak odpowiedzi na to pytanie.

Piece muflowe nazywane są również

Brak odpowiedzi na to pytanie.

Reliefy prezentowane na wyrobach przedstawionych na rysunku wykonuje się na etapie

Brak odpowiedzi na to pytanie.

Ile pokładów sit powinien posiadać przesiewacz wibracyjny, aby otrzymać cztery frakcje ziarnowe surowca?

Brak odpowiedzi na to pytanie.

Którego urządzenia dotyczy zamieszczony opis?

Całość urządzenia osłonięta blachą i odpowiednio uszczelniona przed pyleniem; w osłonie znajdują się robocze otwory zamykane pyłoszczelnymi klapami.

Brak odpowiedzi na to pytanie.

Korzystając z informacji podanych w tabeli, podaj dopuszczalną wielkość kawałków nadawy.

| Graniczny stopień rozdrobnienia urządzenia | 4 |

| Średni wymiar liniowy największych kawałków rozdrobnionego surowca | 80 mm |

| Dopuszczalna wielkość kawałków nadawy | ? |

Brak odpowiedzi na to pytanie.

Jak określa się metodę rozdrabniania, podczas której kawałki surowca są zgniatane między dwiema zbliżającymi się do siebie powierzchniami elementów roboczych maszyn?

Brak odpowiedzi na to pytanie.

Podstawowy skład surowcowy masy porcelanowej stanowią: kaolin, skaleń oraz

Brak odpowiedzi na to pytanie.

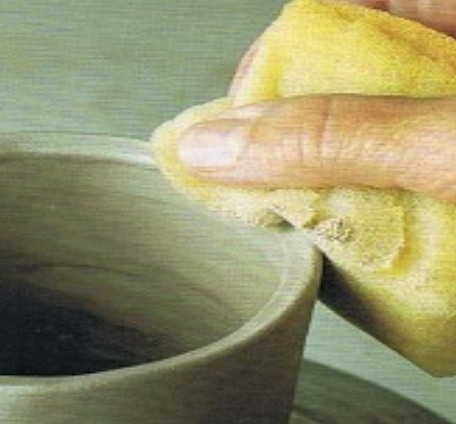

Który półfabrykat wymaga usunięcia "szwów" ze względu na metodę, którą został uformowany?

Brak odpowiedzi na to pytanie.

Do sporządzenia pewnej masy ceramicznej należy odmierzyć 0,7 litra szkła wodnego, używając cylindra miarowego o pojemności 1 000 mililitrów. Jaką objętość szkła wodnego należy odmierzyć?

Brak odpowiedzi na to pytanie.

Masy lejne porcelanowe w stosunku do suchych składników zawierają około

Brak odpowiedzi na to pytanie.

Masy sypkie zawierają wodę w ilości

Brak odpowiedzi na to pytanie.

Który element wewnętrznego natorowego transportu surowców wymaga najczęstszej konserwacji smarem?

Brak odpowiedzi na to pytanie.

Którą czynność, zgodnie z instrukcją obsługi mieszalnika z mieszadłem śmigłowym, wykonuje się jako pierwszą?

Brak odpowiedzi na to pytanie.

Do przyczyn pryszczenia farby nie zalicza się

Brak odpowiedzi na to pytanie.

Ile frakcji ziarnowych surowca można uzyskać przy zastosowaniu 3 układów sit w przesiewaczach wibracyjnych?

Brak odpowiedzi na to pytanie.

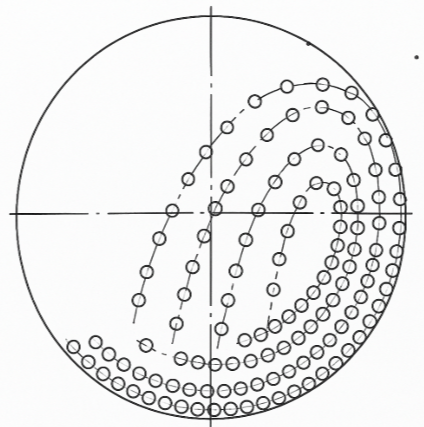

Ruch mielników w bębnie młyna przedstawionym na rysunku, gwarantuje uzyskanie głównie ziaren surowca

Brak odpowiedzi na to pytanie.

Która czynność w procesie przygotowania szkliwa surowego zachodzi jako ostatnia?

Brak odpowiedzi na to pytanie.

Naturalnym topnikiem w masie ceramicznej są

Brak odpowiedzi na to pytanie.

Aby zachować właściwą konsystencję masy lejnej, należy ją przechowywać w zbiorniku z mieszadłem

Brak odpowiedzi na to pytanie.

Skład pewnej masy to: 50% kaolinu, 15% skalenia i 35% kwarcu. W zestawie jest już odważone łącznie 650 kg kaolinu i skalenia. Jaką ilość kwarcu należy dosypać do zestawu?

Brak odpowiedzi na to pytanie.

Parametrem procesu wypalania kontrolowanym w piecach ceramicznych przy użyciu termopary jest

Brak odpowiedzi na to pytanie.

Jak nazywa się proces formowania poprzez zagęszczanie proszku równomiernie z każdej strony?

Brak odpowiedzi na to pytanie.

Które z wymienionych maszyn stosuje się do przemiału surowców plastycznych podsuszonych do wilgotności około 1% oraz do rozbijania zbitych mas sypkich?

Brak odpowiedzi na to pytanie.

Jakiego rodzaju piece stosuje się do topienia szkliwa?

Brak odpowiedzi na to pytanie.

Ilustracja przedstawia

Brak odpowiedzi na to pytanie.

Skałę magnezytową wypala się na klinkier magnezytowy w temperaturze około

Brak odpowiedzi na to pytanie.

Podczas obsługi mieszarki z mieszadłem zetowym w pierwszej kolejności należy

Brak odpowiedzi na to pytanie.

W czasie obsługi urządzeń rozdrabniających surowce pylące powstaje szereg zanieczyszczeń, które mają wpływ na powstawanie głównie chorób

Brak odpowiedzi na to pytanie.

Który piec jest stosowany do wypalania surowców ceramicznych?

Brak odpowiedzi na to pytanie.

Określ rodzaj rozdrobnienia dla wielkości ziaren powyżej 100 mm, uzyskanych w czasie rozdrabniania.

Brak odpowiedzi na to pytanie.

Masa ceramiczna zawierająca w składzie około 50% surowca plastycznego, około 50% surowca nieplastycznego oraz około 35% wody i 0,5% elektrolitów w stosunku do suchych składników masy, nazywana jest masą

Brak odpowiedzi na to pytanie.

Zdobienia sitodrukiem nakłada się przy użyciu

Brak odpowiedzi na to pytanie.