Pytanie 1

Na rysunku przedstawiono

Wynik: 35/40 punktów (87,5%)

Wymagane minimum: 20 punktów (50%)

Na rysunku przedstawiono

Jakie materiały pozwalają na identyfikację wad przy użyciu defektoskopii magnetycznej?

W systemie klimatyzacji w samolocie pasażerskim z silnikiem odrzutowym nie ma układu

Który stop aluminium wykorzystano do wykonania przedstawionej na rysunku konstrukcji lotniczej?

Wyżarzanie elementów wykonanych z stopów aluminium prowadzi do

W jakim przypadku efekty pracy mechanika zajmującego się samolotem w sytuacji niewielkiego deficytu czasowego są wynikiem typowych właściwości mechanizmów działania człowieka-operatora, a nie skutkiem braku skupienia czy niewystarczającej motywacji?

Oświetlenie pozycyjne na lewym skrzydle samolotu pokazanego na rysunku jest koloru

Aby poprawić twardość oraz odporność na zużycie, stalowe elementy konstrukcyjne samolotu są

W wentylowanej kabinie samolotu temperatura powietrza jest regulowana automatycznie przez zawór kontrolny?

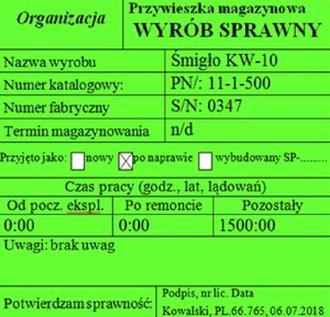

Przedstawiona na rysunku przywieszka podpięta do śmigła oznacza, że śmigło jest

Jakim sposobem można skutecznie wyeliminować korozję z elementów wykonanych ze stopu manganu?

Uszkodzenie kompozytowego poszycia statku powietrznego, obejmujące niewielki ubytek fragmentu laminatu powłoki oraz pianki (o średnicy maksymalnie 1 cala), należy zrealizować metodą

Dokumentem, który definiuje procedury obsługi samolotu z oznaczeniem rejestracyjnym np. SP-ABC, jest

W obliczeniach dotyczących wytrzymałości połączeń nitowych, nity wyznacza się na podstawie warunków na

Kąt natarcia śmigła w stałym tłokowym zespole napędowym

Do naprawy lutowanych połączeń w sprzęcie lotniczym wykorzystuje się stopy

W jakim układzie znajduje zastosowanie tłumik shimmy?

Trapezowy gwint niesymetryczny oznacza się literą

W trakcie prac serwisowych nad statkiem powietrznym, eksploatowanym w zgodności z wymaganiami europejskich norm lotniczych, dozwolone jest wykorzystywanie części zamiennych, które są wymienione w katalogu oznaczanym akronimem

Jaką metodę NDT należy wykorzystać do identyfikacji pęknięcia w strukturze zbudowanej z kompozytu węglowego?

Jakie kolory mają światła nawigacyjne na skrzydłach samolotu?

Weryfikacja geometrycznej zgodności umiejscowienia zespołów konstrukcyjnych płatowca oraz prawidłowości montażu silnika to

Jakiego rodzaju dokument jest wypełniany, aby potwierdzić zdolność nowych wyrobów, części oraz akcesoriów do lotu?

Stopy odporne na wysoką temperaturę to szczególne stopy metali, które wyróżniają się utrzymywaniem właściwości mechanicznych w temperaturze przekraczającej

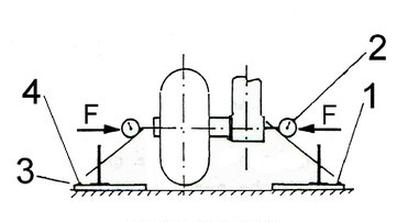

W układzie pomiarowym przedstawionym na rysunku (elementy 1÷4) użyto

Korozja jest najbardziej groźna dla konstrukcji statku powietrznego

Podnośniki śrubowe wykorzystywane w lotnictwie posiadają gwint

Aby unieść śmigłowiec w celu wykonania jego niwelacji, należy zastosować

Wytrzymałość chwilowa Rₘ materiału budowlanego ma wpływ na

Czym jest wysokość kabinowa?

Dla połączenia wciskowego o średnicy nominalnej 15 mm, wykonanego według zasady stałego otworu, określ wielkość minimalnego luzu, wykorzystując dane zamieszczone w tabeli.

| Średnica nominalna D [mm] | odchyłki | Wartość odchyłek [μm] | ||

|---|---|---|---|---|

| H7 | e8 | u8 | ||

| 10÷18 | ES; es | +18 | - 32 | +30 |

| EI; ei | 0 | - 59 | +12 | |

Co potwierdza zdolność statku powietrznego do wykonywania lotów?

Jaką wielkość definiuje doraźną wytrzymałość na rozciąganie stali?

Które narzędzie przedstawiono na rysunku?

W przypadku drobnych napraw komponentów płatowca najczęściej wykorzystuje się nity

Śmigłowiec znajdujący się na otwartej przestrzeni powinien być chroniony przed silnym wiatrem poprzez zastosowanie

Technik mechanik powinien przeprowadzać naprawy samolotu w kolejności

W Rozporządzeniu Komisji (WE) 2042/2003 zawarte są wymagania dotyczące zarządzania ciągłą zdatnością do lotu statków powietrznych w

Odladzanie mechaniczne powierzchni statku powietrznego powinno być rozpoczęte od

Podczas inspekcji konstrukcji samolotu zauważono, że wiele główek nitów na górnej powierzchni poziomego statecznika odpadło. Co należy w takiej sytuacji zrobić?