Pytanie 1

Skrzynia cieplna wchodzi w skład instalacji

Wynik: 6/40 punktów (15,0%)

Wymagane minimum: 20 punktów (50%)

Skrzynia cieplna wchodzi w skład instalacji

Wskaż przyczynę uniemożliwiającą pompie wirowej podawanie czynnika.

Największą ilość pary, jaką kocioł może wytwarzać w jednostce czasu przy dopuszczalnych parametrach produkowanej pary, nazywa się wydajnością

Do konserwacji klem akumulatora stosuje się

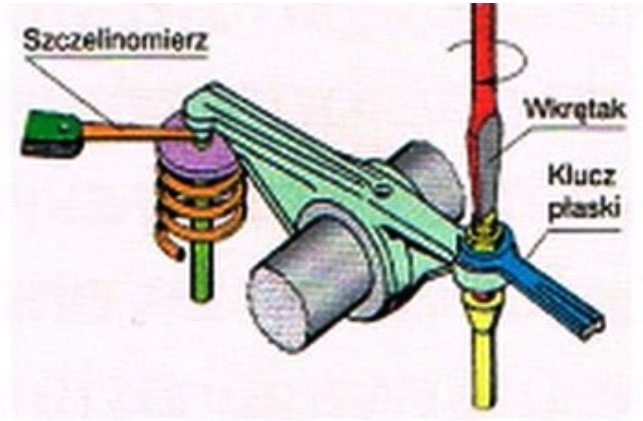

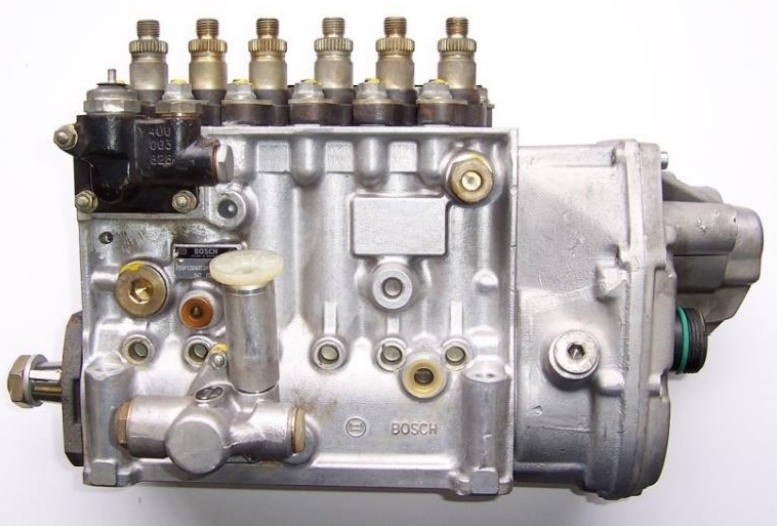

Na rysunku przedstawiono etap regulacji w silniku tłokowym

Wskaż parametr kontrolowany podczas pracy okrętowego kotła parowego.

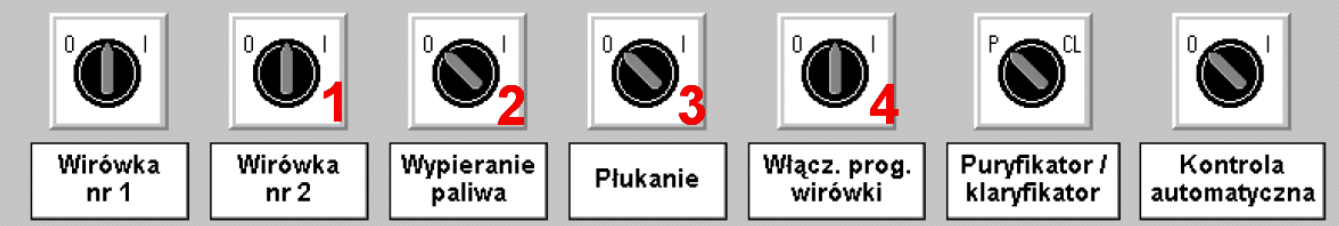

Który z przełączników oznaczonych cyframi od 1 do 4 należy przestawić, aby usunąć paliwo z bębna wirówki przed jej "odstrzeleniem"?

Sworzeń tłoka osadzony jest w

Wskaż czynnik roboczy w turbosprężarce tłokowego silnika spalinowego.

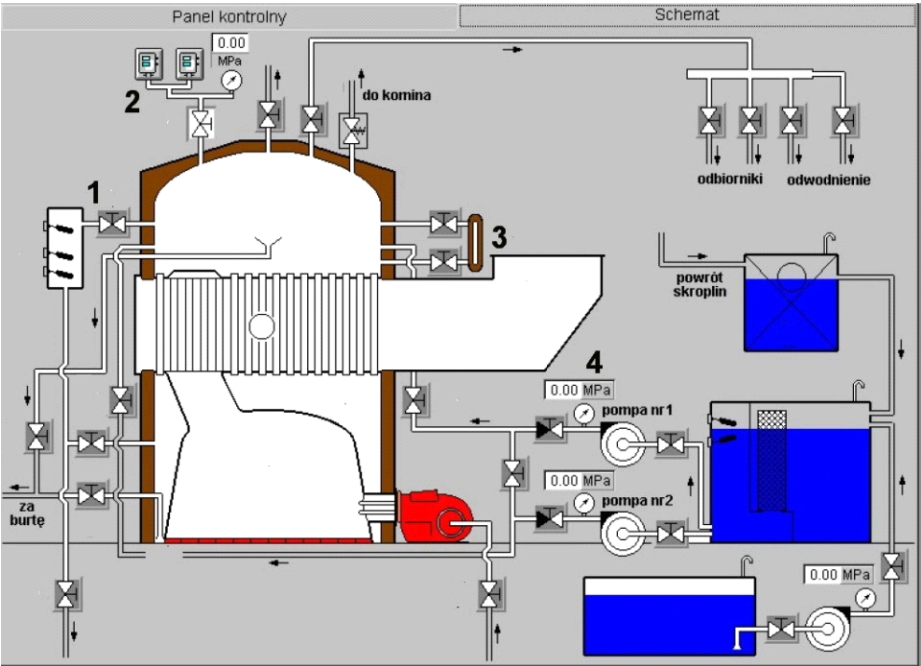

Na panelu kontrolnym systemu paliwowego przedstawionym na zamieszczonej ilustracji zapaliła się pod numerem 2 czerwona lampka alarmowa. Alarm ten sygnalizuje wysoki poziom paliwa w zbiorniku

Które urządzenie oczyszcza olej napędowy z wody i zanieczyszczeń stałych?

Którą czynność wykonuje się podczas wachty w ramach nadzoru nad pracą silnika głównego?

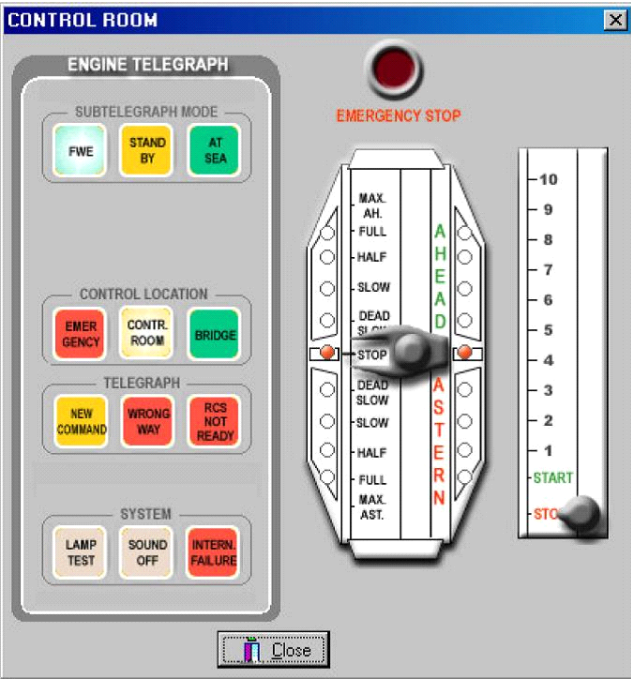

Wydanie na mostku komendy "Start silnika bardzo wolno wstecz" powoduje przesterowanie dźwigni telegrafu maszynowego do pozycji

Brak odpowiedzi na to pytanie.

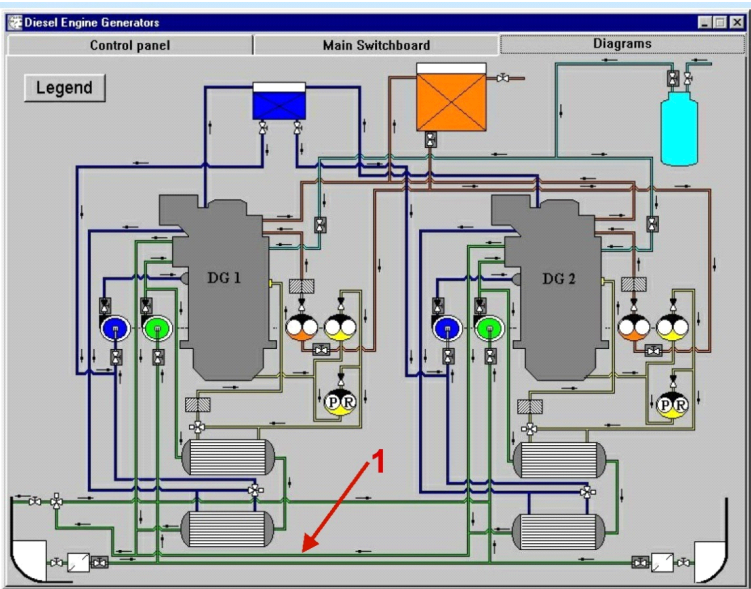

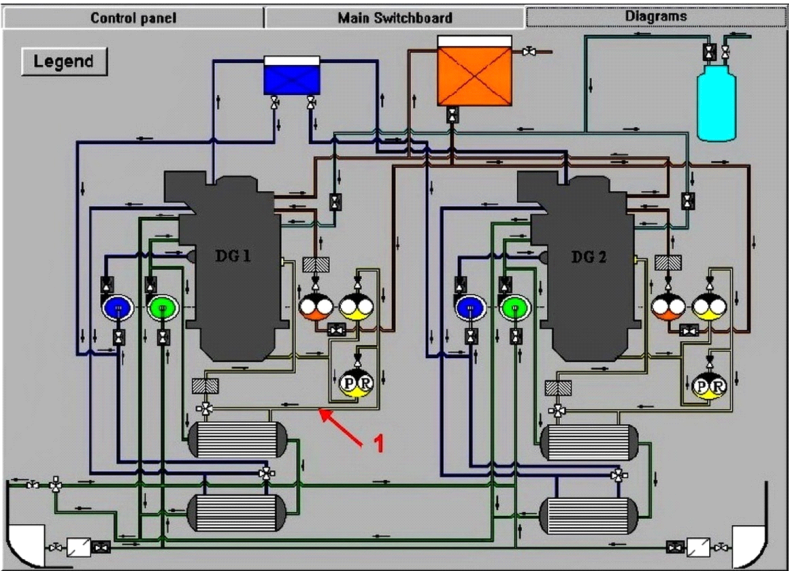

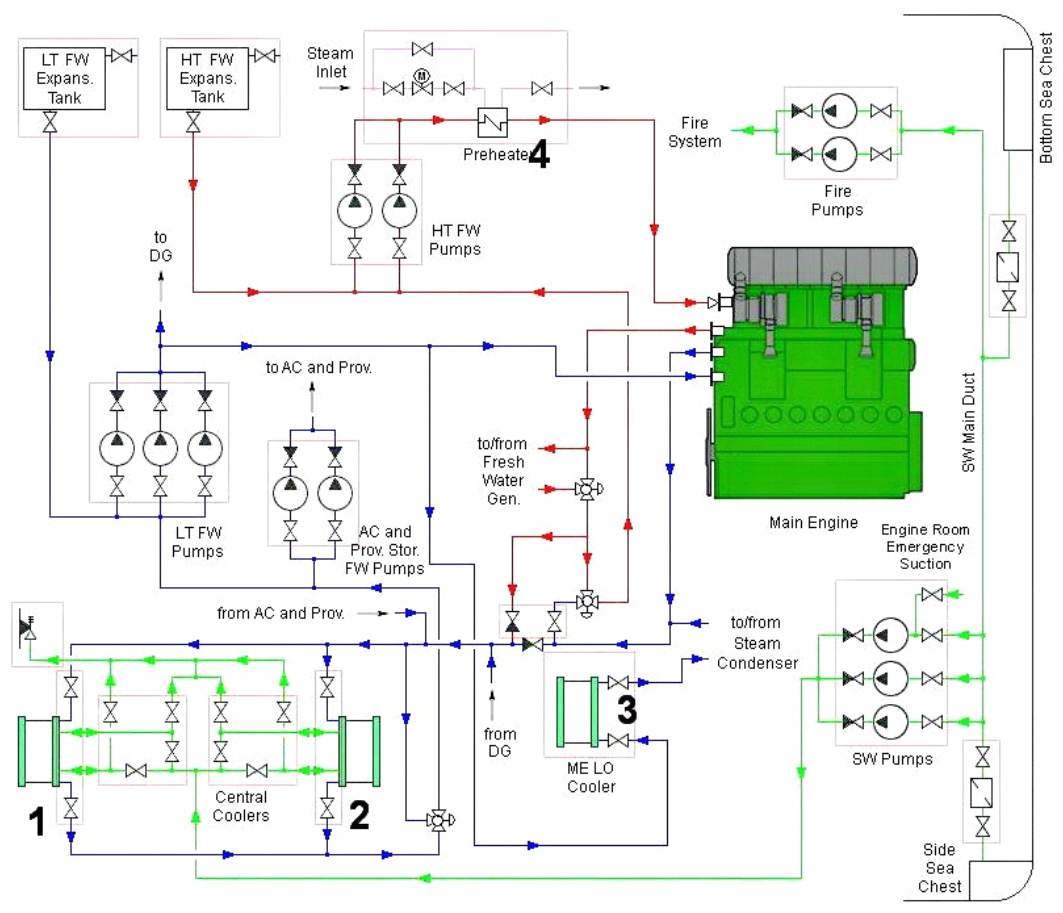

Na schemacie instalacji zespołów prądotwórczych siłowni okrętowej cyfrą 1 oznaczono rurociąg, którym płynie

Brak odpowiedzi na to pytanie.

Pierwszą czynnością przy zrzucie kotwicy z użyciem ręcznego urządzenia kotwicznego jest zluzowanie

Brak odpowiedzi na to pytanie.

Liny manilowe wytwarza się z włókien

Brak odpowiedzi na to pytanie.

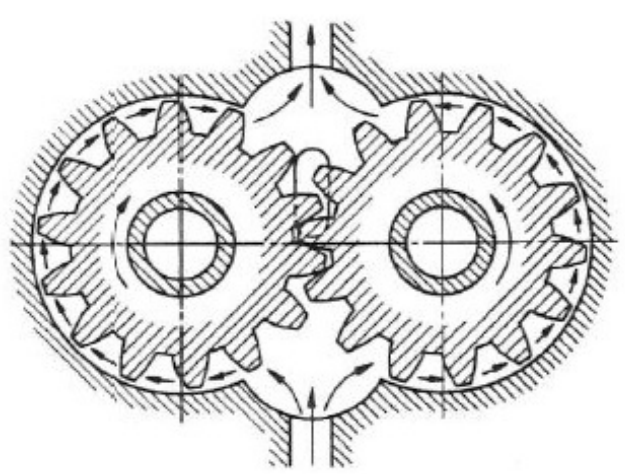

Na rysunku przedstawiono przekrój

Brak odpowiedzi na to pytanie.

Na rysunku przedstawiono

Brak odpowiedzi na to pytanie.

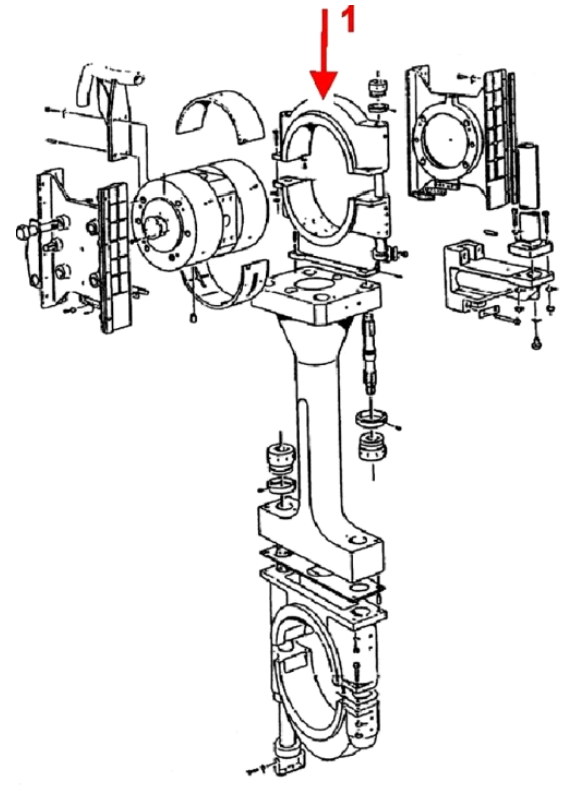

Na rysunku strzałką wskazano

Brak odpowiedzi na to pytanie.

Zawór odpowietrzający kotła parowego zamyka się po osiągnięciu ciśnienia

Brak odpowiedzi na to pytanie.

Podczas wykonywania prac remontowych za burtą statku korzysta się z

Brak odpowiedzi na to pytanie.

Zmianę wydajności pomp tłokowych można uzyskać przez zmianę wartości

Brak odpowiedzi na to pytanie.

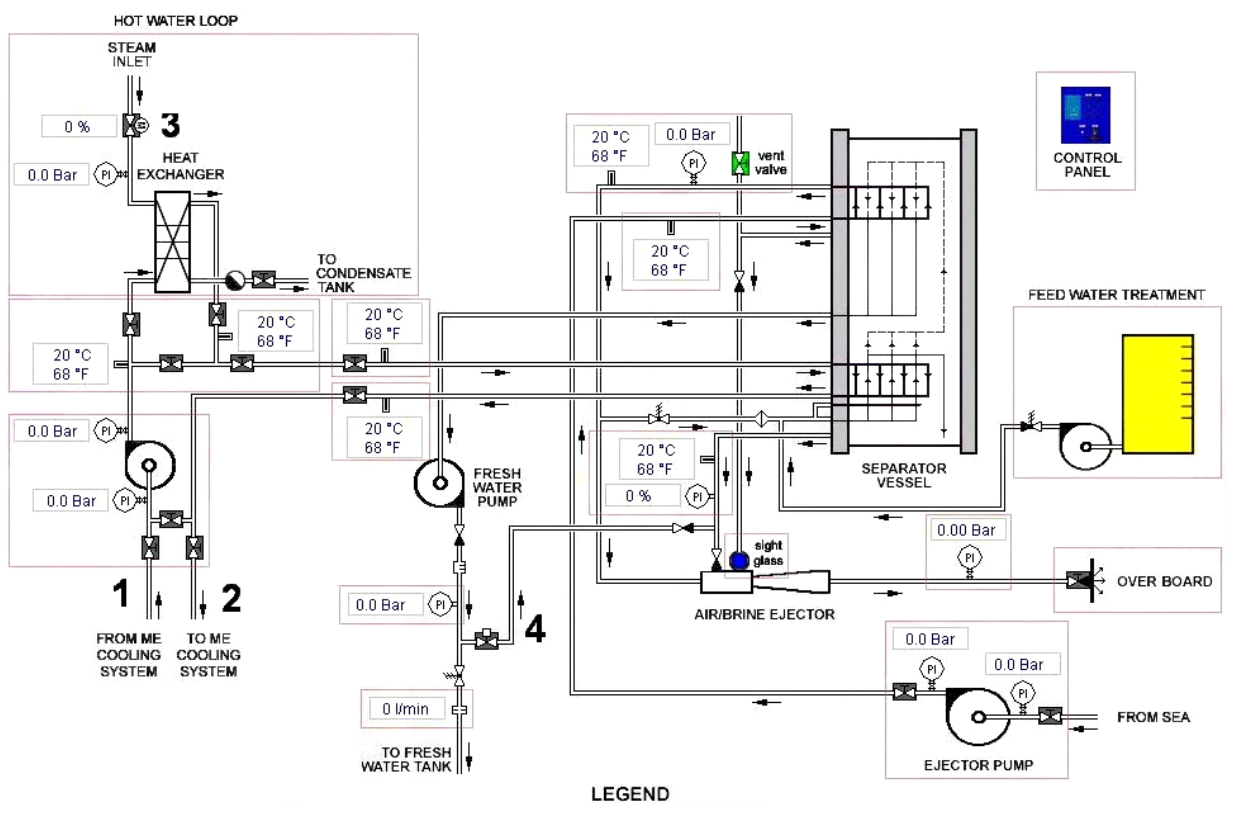

Na podstawie schematu wyparownika określ, który zawór należy otworzyć, aby doprowadzić czynnik grzewczy do instalacji?

Brak odpowiedzi na to pytanie.

Które z wymienionych łożysk ślizgowych układu tłokowo-korbowego oznaczono na rysunku cyfrą 1?

Brak odpowiedzi na to pytanie.

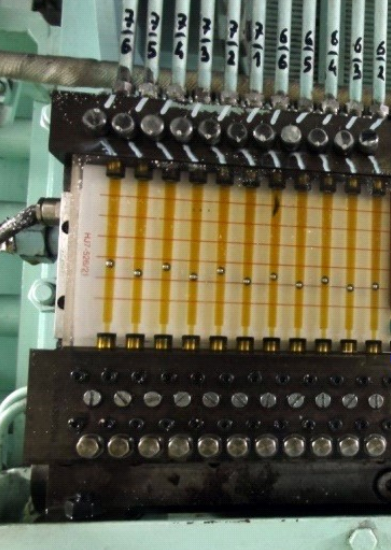

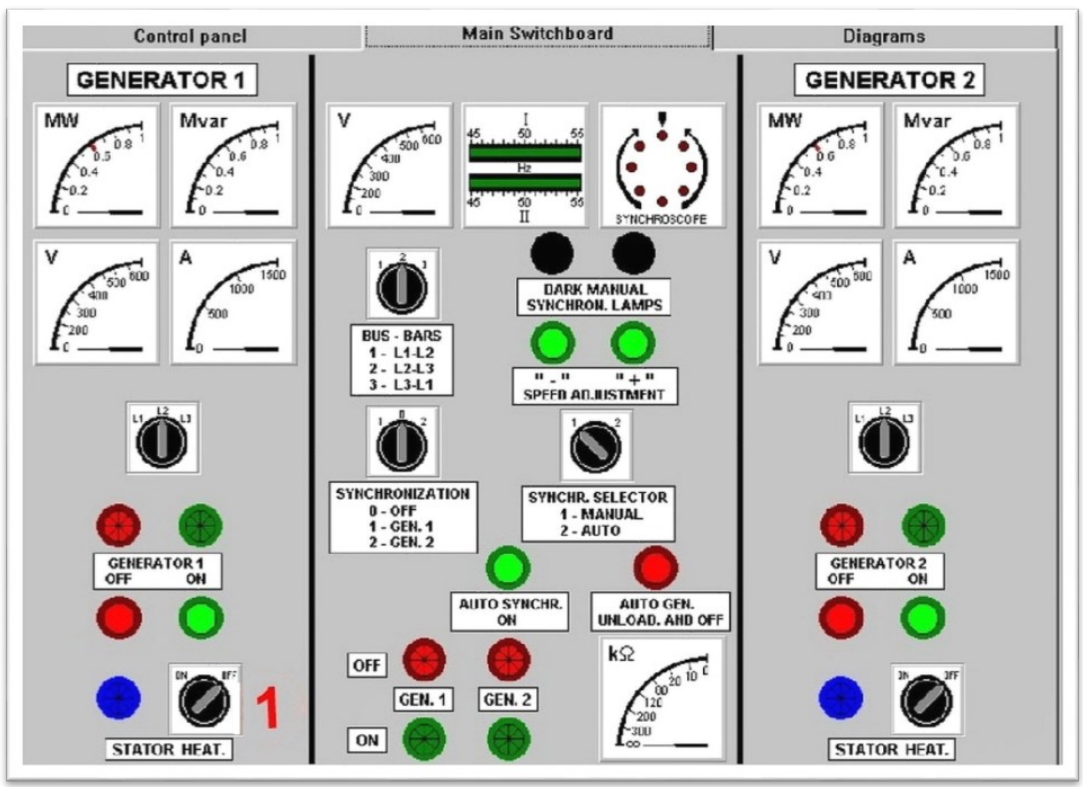

Na ilustracji przedstawiającej główną tablicę rozdzielczą zespołu prądotwórczego siłowni okrętowej cyfrą 1 oznaczono przełącznik

Brak odpowiedzi na to pytanie.

Na schemacie przyrząd przeznaczony do kontroli poziomu wody w okrętowym kotle parowym oznaczono cyfrą

Brak odpowiedzi na to pytanie.

Rurociąg oznaczony na schemacie cyfrą 1 stanowi element instalacji

Brak odpowiedzi na to pytanie.

Które urządzenie stanowi element układu smarowania okrętowego silnika spalinowego?

Brak odpowiedzi na to pytanie.

Na statku prądnice, które są napędzane bezpośrednio od wału korbowego silnika głównego, nazywa się prądnicami

Brak odpowiedzi na to pytanie.

Na rysunku przedstawiono pompę

Brak odpowiedzi na to pytanie.

Zmiana naprężenia sprężyny wtryskiwacza wpływa na wartość

Brak odpowiedzi na to pytanie.

Zgodnie ze schematem za obniżenie temperatury oleju smarowego silnika głównego odpowiedzialny jest wymiennik oznaczony cyfrą

Brak odpowiedzi na to pytanie.

Rysunek przedstawia zawór

Brak odpowiedzi na to pytanie.

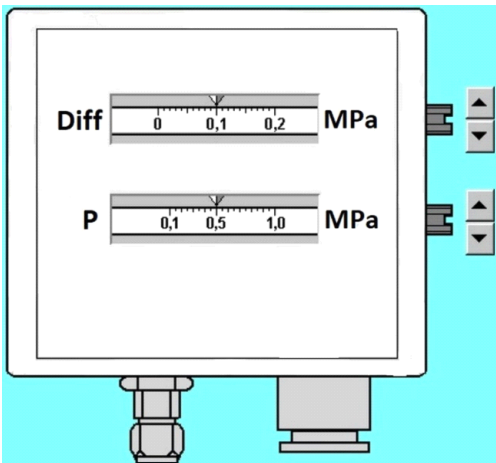

Na podstawie zamieszczonej w ramce zasady określ wartość ciśnienia włączenia dyszy palnika kotłowego, która została ustawiona na przedstawionym presostacie.

| „... na rysunku presostatu przedstawione są dwie skale ciśnienia. Dolna „P" o zakresie od 0,1 do 1,0 MPa służy do ustawienia ciśnienia, przy którym dana dysza zostanie wyłączona. Górna „Diff" o zakresie od 0,0 do 0,2 MPa umożliwiająca ustawienie ciśnienia włączania się odpowiedniej dyszy, z tym że ciśnienie przy którym dana dysza się włączy będzie ustalone jako różnica P-Diff..." |

Brak odpowiedzi na to pytanie.

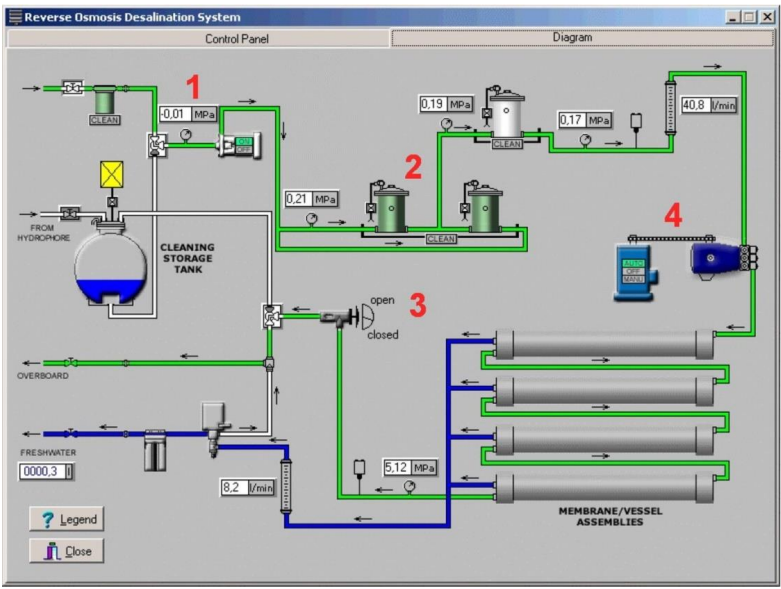

Na przedstawionym schemacie za kontrolę i regulację wysokiego ciśnienia wody morskiej na odpływie z odsalarki osmotycznej odpowiada element oznaczony cyfrą

Brak odpowiedzi na to pytanie.

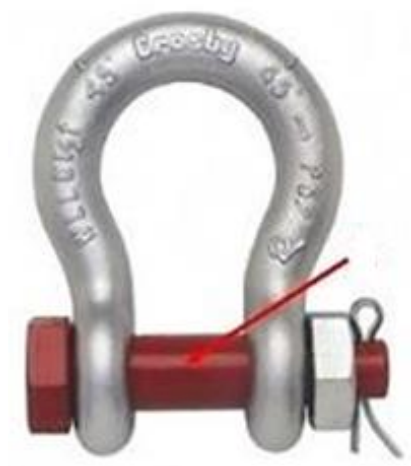

Na rysunku przedstawiającym szeklę transportową strzałką wskazano

Brak odpowiedzi na to pytanie.

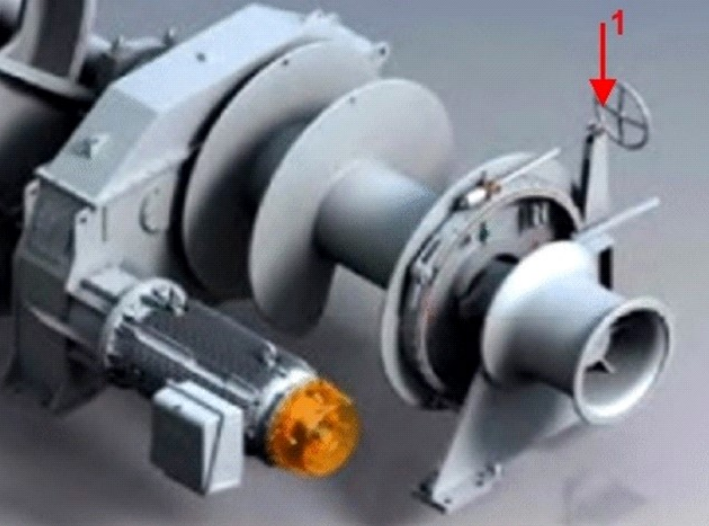

Który z elementów wciągarki cumowniczej oznaczono na rysunku cyfrą 1?

Brak odpowiedzi na to pytanie.

Na rysunku przedstawiono

Brak odpowiedzi na to pytanie.

W celu utrzymania stałej temperatury oleju smarowego na jego odpływie z silnika stosuje się

Brak odpowiedzi na to pytanie.

Wskaż przyczynę uszkodzenia zaworu przedstawionego na rysunku.

Brak odpowiedzi na to pytanie.