Pytanie 1

W trakcie naprawy sprzęgła zauważono złamanie czterech kołków zabezpieczających. Możliwą przyczyną uszkodzenia może być

Wynik: 19/40 punktów (47,5%)

Wymagane minimum: 20 punktów (50%)

W trakcie naprawy sprzęgła zauważono złamanie czterech kołków zabezpieczających. Możliwą przyczyną uszkodzenia może być

Który proces jest częścią dopasowywania elementów maszyn w trakcie ich montażu i ma na celu zapewnienie ścisłego przylegania współpracujących powierzchni?

Aby wykonać rowek wpustowy w otworze koła pasowego, konieczne jest jego zamocowanie

Który typ zużycia wywiera największy wpływ na zmniejszenie efektywności maszyn i urządzeń technologicznych?

Uszczelnienie labiryntowe klasyfikowane jest jako uszczelnienie

Jeśli powierzchnie czołowe tłoków w teoretycznej prasie hydraulicznej wynoszą odpowiednio 2 cm2 oraz 300 cm2, to siła na dużym tłoku jest wyższa od siły na małym tłoku?

Narzędzie do pomiaru zewnętrznych powierzchni przy użyciu metody porównawczej z czujnikiem zegarowym lub elektronicznym to

Aby toczyć stożki smukłe (o dużej długości w stosunku do średnicy), powinno się użyć

Aby uzyskać wysoką precyzję wykonania otworu oraz gładkość jego powierzchni, należy użyć

Wskaż ryzyko dla zdrowia pracownika przy obsłudze szlifierek.

Mocowanie prasy hydraulicznej do podłoża należy zrealizować przy użyciu

Jakie czynniki w największym stopniu wspierają rozwój korozji atmosferycznej?

Otwór o jakiej średnicy należy wykonać pod nit o średnicy 6 mm? Skorzystaj z danych w tabeli.

| Średnica nita d [mm] | 2,5 | 3 | 3,5 | 4 | 5 | 6 | 8 |

| Średnica otworu | 1,1 d lecz nie więcej niż d+0,5 | ||||||

Korozja elektrochemiczna występuje na skutek

Zgodnie z zaprezentowanym fragmentem instrukcji obsługi frezarki czyszczenie wszystkich części maszyny i naoliwienie powierzchni ślizgowych należy wykonywać

| 14 | Konserwacja frezarki uniwersalnej |

| 1) Przed uruchomieniem frezarki uniwersalnej należy skontrolować poziom oleju we wrzeciemniku, przesmarować wszystkie powierzchnie oraz części ślizgowe i obrotowe (plan smarowania). 2) Po zakończeniu pracy trzeba wyczyścić wszystkie części maszyny i naoliwić wszystkie powierzchnie ślizgowe, śruby prowadzące i wrzeciono. 3) Okresowo należy przemywać przekładnię i wymieniać olej. 4) Nie wolno przełączać żadnej dźwigni sterującej, zanim wrzeciono się nie zatrzyma – w ten sposób mogłoby nastąpić uszkodzenie przekładni. Jeśli przełączenie nie jest możliwe, można sobie ułatwić zmianę przełożenia przez obrócenie wrzeciona ręką. 5) Jeśli stwierdzą Państwo uszkodzenie, proszę zatrzymać maszynę i poradzić się w serwisie specjalistycznym, jak usunąć powstały problem. | |

Zjawisko odrywania się małych cząstek metalu z powierzchni, która ma kontakt z przepływającą cieczą, spowodowane tworzeniem się luk próżniowych lub nagłą zmianą fazy z ciekłej na gazową w wyniku zmiany ciśnienia, to korozja

Jakie kolory powinny mieć kable doprowadzające gazy do urządzenia spawalniczego?

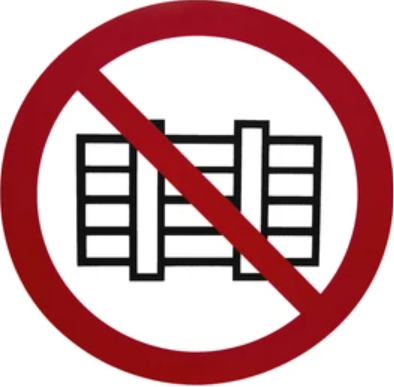

Przedstawiony na rysunku znak, zakazuje

Jaką ilość ciepła przekształcono w silniku o mocy 15 kW w ciągu 1 minuty na pracę użyteczną (straty pomijając)?

Fundamentalną zasadą przy udzielaniu pierwszej pomocy w przypadku zamkniętego złamania kończyny z przemieszczeniem jest

Wskaź sprzęgło do łączenia wałów, których osie są ustawione pod kątem nieprzekraczającym 30 stopni.

Który z elementów najsilniej wpływa na przyspieszenie procesu korozji chemicznej?

Pokrywanie naprawianych elementów maszyn oraz urządzeń metalową warstwą przy jednoczesnym topnieniu materiału bazowego nazywa się

Podczas realizacji procesu frezowania, elementy obrabiane nie są mocowane

Wskaż odpowiednio zorganizowany cykl remontowy, który został ukazany w formie strukturalnej.

Oznaczenia: RB – remont bieżący, RS – remont średni, RK – remont kapitalny

Wykonanie pięciu wałów kosztowało 7500 zł. Koszt obróbki cieplnej jednej sztuki to 10% ceny jednostkowej i wynosi

Zniszczoną śrubę o średnicy 10 mm, posiadającą gwint metryczny zewnętrzny o skoku 1,25 mm i długości 125 mm, można wymienić na nową o oznaczeniu

Korozja powstaje pod wpływem działania suchych gazów?

Nawęglanie powinno być realizowane dla stali oznaczonej jako

Elementem konstrukcyjnym, który umożliwia przenoszenie energii ruchu obrotowego pomiędzy wałami, bez zamierzonej modyfikacji jej parametrów, takich jak moc, moment obrotowy, prędkość obrotowa, kierunek oraz zwrot, jest

Jakie elementy nie są używane do zabezpieczania połączenia gwintowego przed samoczynnym odkręceniem?

Nałożenie cienkiej warstwy ochronnej z aluminium to

Przekładnia, która daje możliwość bezstopniowej zmiany przełożenia, to

Oksydacja metalowych elementów jako technika zabezpieczania przed korozją polega na

W odniesieniu do elementów obracających się stosuje się wyrównoważenie dynamiczne, które pozwala na modyfikację rozkładu mas w płaszczyznach korekcyjnych, co znacznie zmniejsza

Największy otwór, jaki można uzyskać przy użyciu wiertarki stołowej typu WS15 w stali to

Iloczyn średnicy koła zębatego oraz liczby jego zębów określa

Jaką największą siłą F można poddawać rozciąganiu pręt o przekroju prostokątnym a x b (a = 5 mm, b = 8 mm), z materiału, który ma dopuszczalne naprężenie na rozciąganie wynoszące kr = 100 MPa?

Kształt materiału uzyskuje się poprzez deformację plastyczną metalu pomiędzy obracającymi się walcami w trakcie

Na stanowisku ślusarsko-spawalniczym czas wykonania jednej części wynosi 40 minut, a do jej wykonania pracownik zużywa 3 elektrody. Na podstawie danych przedstawionych w tabeli oblicz koszt wyprodukowania jednej części?

| Wyszczególnienie kosztów | Kwota w zł |

|---|---|

| Materiał do wykonania 10 części | 50,00 |

| Paczka (50 sztuk) elektrod | 200,00 |

| Amortyzacja narzędzi wyliczona na 100 części | 200,00 |

| Stawka za godzinę pracy pracownika | 120,00 |