Pytanie 1

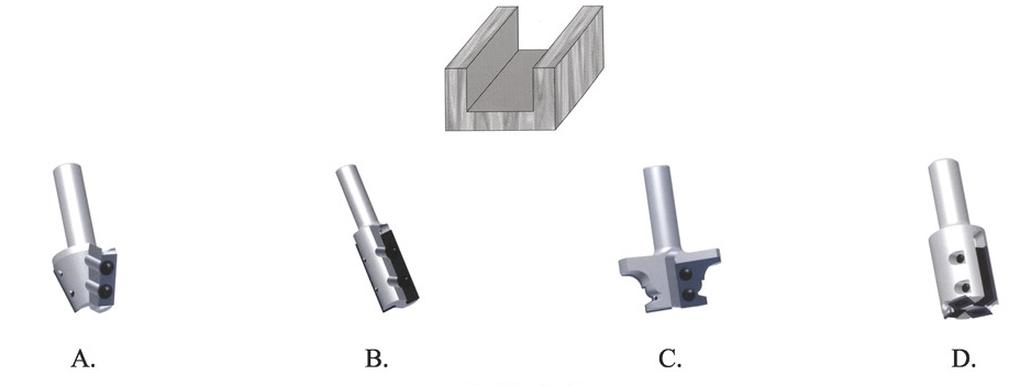

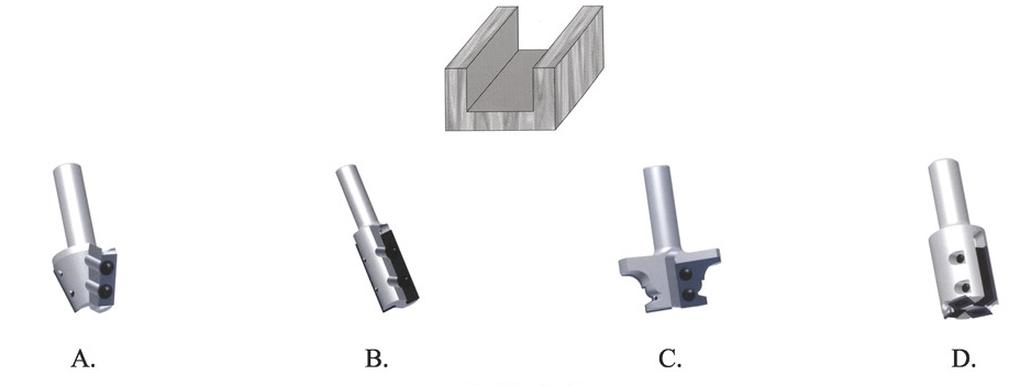

Za pomocą którego freza można wykonać profil pokazany na rysunku?

Wynik: 32/40 punktów (80,0%)

Wymagane minimum: 20 punktów (50%)

Za pomocą którego freza można wykonać profil pokazany na rysunku?

Aby usunąć zanieczyszczenia żywicą z tarników i pilników, należy je oczyścić przez nawilżenie brzeszczotu

Aby pozbyć się kołatka domowego z starego mebla, należy

Płyty stołów, które są okleinowane mahoniem, powinny być szlifowane na szlifierce

Na podstawie instrukcji konserwacji określ, który zespół lub część tokarki wymaga najczęstszego smarowania.

| Zespół | Opis | Metoda smarowania | Częstotliwość smarowania |

|---|---|---|---|

| Skrzynka przekładniowa | Łożyska | Spray | 1 smarowanie po 10 dniach od uruchomienia, 2 po 20 dniach od uruchomienia, następne co 60 dni |

| Suport | Prowadnice | Praska smarownicza | Co 6 tygodni |

| Suport | Zębatka | Praska smarownicza | Co 6 miesięcy |

| Konik | Śruba Pinola | Praska smarownicza | Codziennie przed pracą |

Aby zamknąć wysokie drzwi szafy, należy użyć zamka

Określ właściwą sekwencję działań i procesów technologicznych przy realizacji czopa?

Na rysunku przedstawiono trasowanie za pomocą

Aby zakończyć obróbkę powierzchni drewnianych politurą, należy wykorzystać metodę aplikacji

Według danych zawartych w tabeli tarcicę obrzynaną o wymiarach grubości 200 mm i szerokości 200 mm zaliczyć do

| Tabela. Charakterystyka wymiarowa tarcicy obrzynanej (wg PN-75/D-01001) | ||||

|---|---|---|---|---|

| Nazwa sortymentu | Grubość mm | Szerokość mm | ||

| najmniejsza | największa | najmniejsza | największa | |

| Deseczki | 5 | 13 | 50 | bez ograniczenia |

| Deski | 16 | poniżej 50 | dla grubości < 30 mm - 80, dla grubości ≥30 mm - 100 | bez ograniczenia |

| Bale | 50 | ≥100 dla bali szerokości > 250 mm | dwukrotna grubość | bez ograniczenia |

| Listwy | 16 | < 30 | jednokrotna grubość | < 80 |

| Łaty (Graniaki) | 32 | <100 | jednokrotna grubość | dla grubości < 50 mm szerokość < 100 mm |

| Krawędziaki | 100 | < 200 | jednokrotna grubość | poniżej 200 |

| Belki | ≥200 | bez ograniczenia | 200 | < 2,5 grubości |

Jaką metodę powinno się zastosować, aby uzyskać precyzyjne cięcie drewna o dużej grubości?

Wymień czynności, które należy wykonać przy finalizacji powierzchni drewna iglastego z zakrytą strukturą?

Aby wypolerować powierzchnię stu drzwi, biorąc pod uwagę czas oraz jakość przeprowadzonej operacji, należy wykorzystać szlifierkę

Drewno, które ma być wykorzystane do produkcji okleiny, powinno być poddane obróbce tuż przed procesem skrawania

Lakier caponowy używany jest na drewnie w celu

Aby przyciąć bale sosnowe do określonej długości, konieczne jest użycie pilarki tarczowej?

Woda pełni rolę rozcieńczalnika dla różnych substancji

Jaka jest funkcja kleju epoksydowego w obróbce drewna?

Grubość deski w sortymencie tarcicy obrzynanej nie powinna przekraczać

Podaj prawidłową sekwencję działań, które należy przeprowadzić, aby wymienić uszkodzoną tylną ścianę mebla zbudowanego ze sklejki?

Wada drewna pokazana na rysunku to

Aby wykonać wstawki podczas zaprawiania sęków, należy użyć wiertła

Drewno okrągłe, którego średnica bez kory w cieńszym końcu wynosi 15 cm, klasyfikowane jest jako drewno

Meble rozkładane są przygotowywane do transportu

W rysunkach inżynieryjnych krawędzie niewidoczne przedstawia się linią wąską

Jakie narzędzie powinno być użyte do łączenia stopni oraz podstopni schodów?

Jednym z powodów powstawania wzdłużnych rys na elemencie wykonanym z drewna litego po struganiu grubościowym może być

Aby na strugarce wyrównawczej usunąć warstwę drewna o konkretnej grubości, konieczne jest właściwe ustawienie

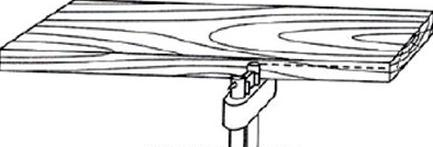

Do bezpiecznej obsługi której obrabiarki przydatny jest przyrząd pokazany na rysunku?

Jaką miąższość uzyskamy dla 300 sztuk tarcicy o wymiarach: grubość 25 mm, szerokość 80 mm oraz długość 4 m?

Jakie działania należy podjąć, aby usunąć defekt spowodowany wypadnięciem sęka?

Jakim urządzeniem można sprawdzić ciśnienie wewnętrzne autoklawu?

Aby oznaczyć linie cięcia wzdłużnego na tarcicy nieobrzynanej, należy zastosować

W jaki sposób należy zabezpieczyć drzwi szafki, która jest przygotowywana do transportu?

Zbielenie powłoki nitrocelulozowej na drewnie może być spowodowane

Jakie jest zadanie brzegowania płyt wykonanych z tworzyw drzewnych?

Która kolejność operacji jest charakterystyczna dla procesu technologicznego wykonania mebla skrzyniowego z płyty wiórowej laminowanej?

| A. | B. | C. | D. |

|---|---|---|---|

| oklejanie wąskich powierzchni | dobór i trasowanie materiału | dobór i trasowanie materiału | dobór i trasowanie materiału |

| formatowanie elementów | wykonywanie wręgów | formatowanie elementów | wiercenie gniazd pod kołki |

| dobór i trasowanie materiału | oklejanie wąskich powierzchni | oklejanie wąskich powierzchni | oklejanie wąskich powierzchni |

| wiercenie gniazd pod kołki | wiercenie gniazd pod kołki | wiercenie gniazd pod kołki | formatowanie elementów |

| wykonywanie wręgów | montaż elementów | wykonywanie wręgów | wykonywanie wręgów |

Otwór freza można zmierzyć z dokładnością do 0,1 milimetra przy użyciu

Do wygładzania szerokich powierzchni elementów płytowych wykorzystuje się szlifierkę

Jakie niedoskonałości w okleinowaniu mogą wystąpić wskutek nierównomiernego rozprowadzenia kleju?