Pytanie 1

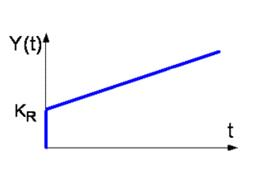

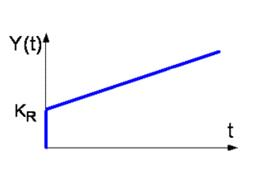

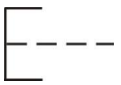

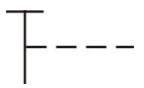

Odpowiedź skokowa regulatora ciągłego przedstawiona na rysunku wskazuje, że w układzie regulacji zastosowano regulator typu

Wynik: 30/40 punktów (75,0%)

Wymagane minimum: 20 punktów (50%)

Odpowiedź skokowa regulatora ciągłego przedstawiona na rysunku wskazuje, że w układzie regulacji zastosowano regulator typu

Jaka jest właściwa kolejność czynności przy wymianie elektropneumatycznego zaworu kulowego?

A. |

B. |

C. |

D. |

Dobierz narzędzie do montażu / demontażu przewodów podłączonych do sterownika, którego fragment przedstawiono na zdjęciu?

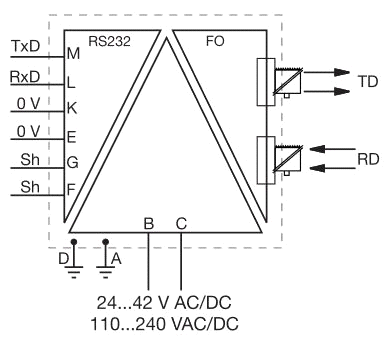

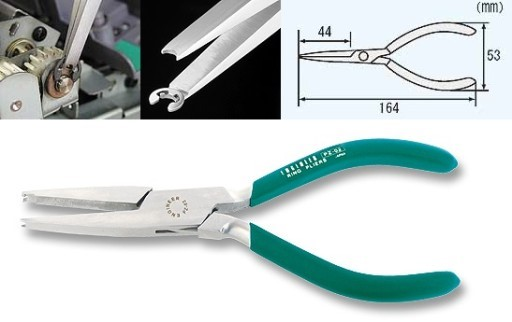

Na schemacie przedstawiono

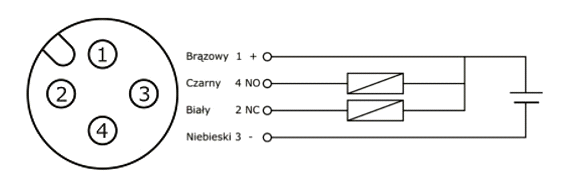

Które piny przetwornika pomiarowego należy podłączyć z odbiornikami sygnału?

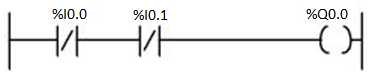

Którą funkcję logiczną realizuje program zapisany w pamięci sterownika PLC przedstawiony na rysunku?

Dobierz przewód do wykonania połączenia silnika 3-fazowego z przemiennikiem częstotliwości.

Wskaż stany logiczne wejść I2 i I3 sterownika w układzie przedstawionym na rysunku przy wsuniętym tłoczysku i poprawnej pracy czujników.

Przedstawione na ilustracjach narzędzia służą do

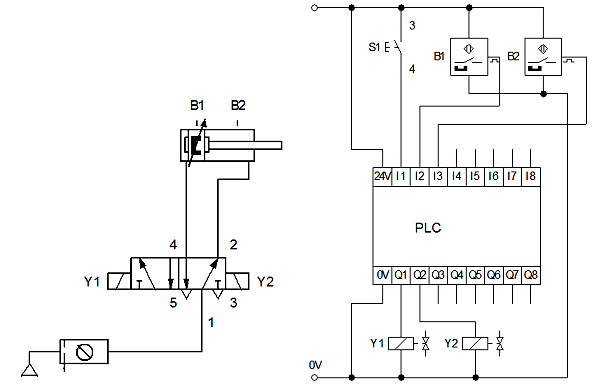

W systemie automatyki wszystkie połączenia wykonano przewodem oznaczonym jako 15G0,75. Oznacza to, że jest to przewód

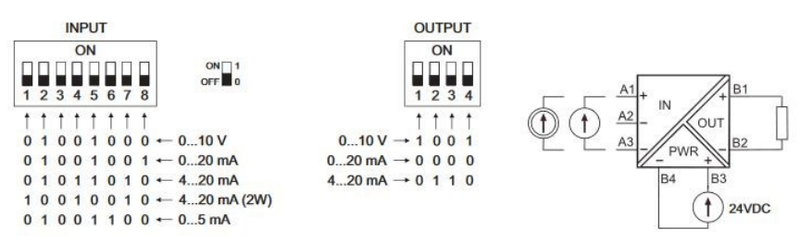

W jaki sposób należy ustawić separator dla toru pomiarowego czujnika 0 ÷ 100°C/0 ÷ 20 mA dla wejścia sterownika PLC 0 ÷ 20 mA?

Elektronarzędzie, którym można wykonywać precyzyjną obróbkę mechaniczną polegającą na frezowaniu i szlifowaniu powierzchni, przedstawiono na ilustracji

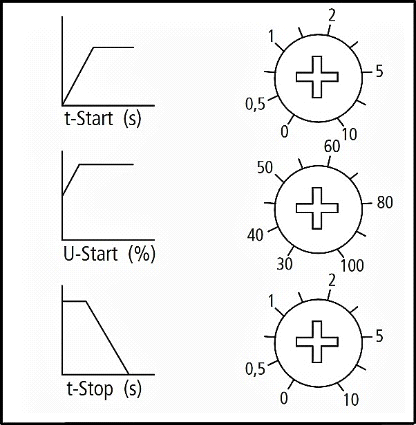

Silnik trójfazowy napędzający taśmociąg linii montażowej jest sterowany za pomocą układu łagodnego rozruchu. Aby czas zatrzymania silnika wynosił 1 sekundę, konieczne jest ustawienie pokrętła

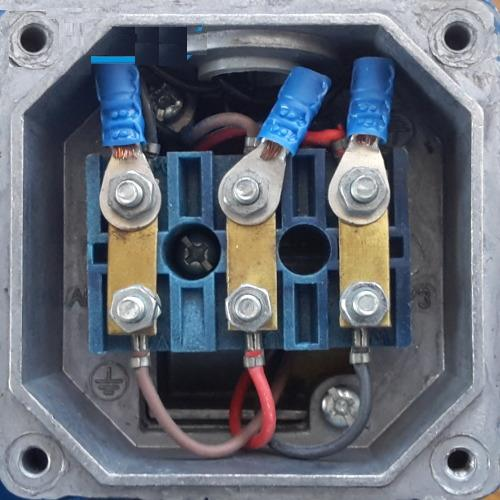

Do wykonania połączeń w przedstawionej na rysunku puszce zaciskowej silnika elektrycznego należy wykorzystać

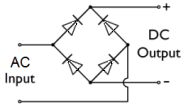

Których diod należy użyć do montażu układu przedstawionego na schemacie?

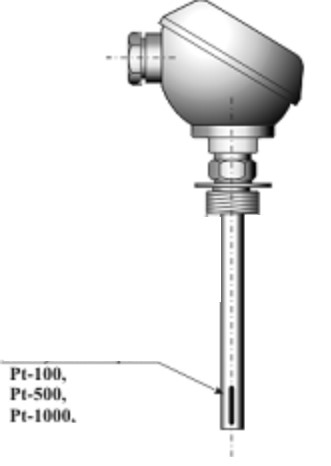

Do montażu czujnika przedstawionego na rysunku niezbędne jest użycie

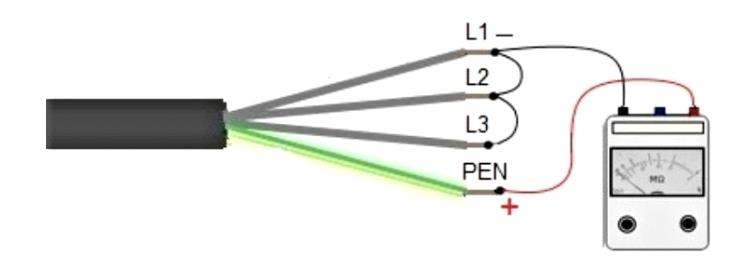

Przed montażem sprawdzono parametry elektryczne przewodu. Z jednej strony został on podłączony jak na przedstawionym rysunku, a z drugiej żyły pozostały niepodłączone. Wykonywany w ten sposób pomiar dotyczy

W dokumentacji powykonawczej nie należy umieszczać

Do wykrycia nieciągłości okablowania w komunikacyjnej sieci przemysłowej stosowany jest

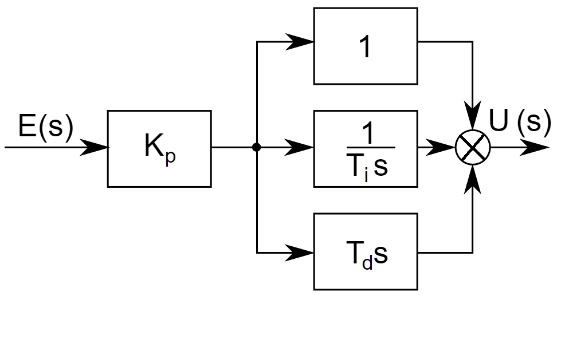

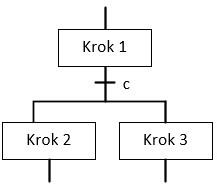

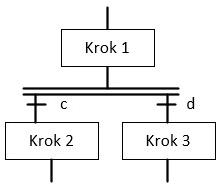

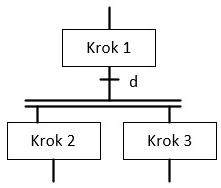

Na rysunku przedstawiono schemat blokowy regulatora

Według której zasady należy w układzie sterowania zaprojektować działanie umożliwiające wyłączenie zautomatyzowanego systemu sterowanego przez sterownik PLC?

Podczas montażu został nacięty przewód zasilający 3-fazowy silnik hydroforu. Uszkodzeniu uległy izolacja zewnętrzna oraz izolacja żyły N niepodłączonej do silnika. Które zdanie poprawnie określa możliwość użytkowania tak uszkodzonej instalacji?

Do trasowania na płaszczyźnie stosuje się

Podczas montażu został nacięty przewód zasilający 3-fazowy silnik hydroforu. Uszkodzeniu uległy izolacja zewnętrzna oraz izolacja żyły N niepodłączonej do silnika. Które zdanie poprawnie określa możliwość użytkowania tak uszkodzonej instalacji?

Do demontażu przyłącza przedstawionego na rysunku należy użyć

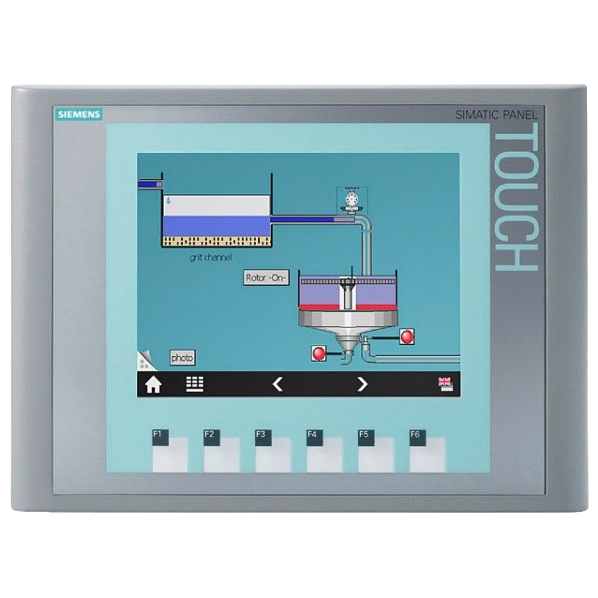

Określ przeznaczenie urządzenia przedstawionego na rysunku.

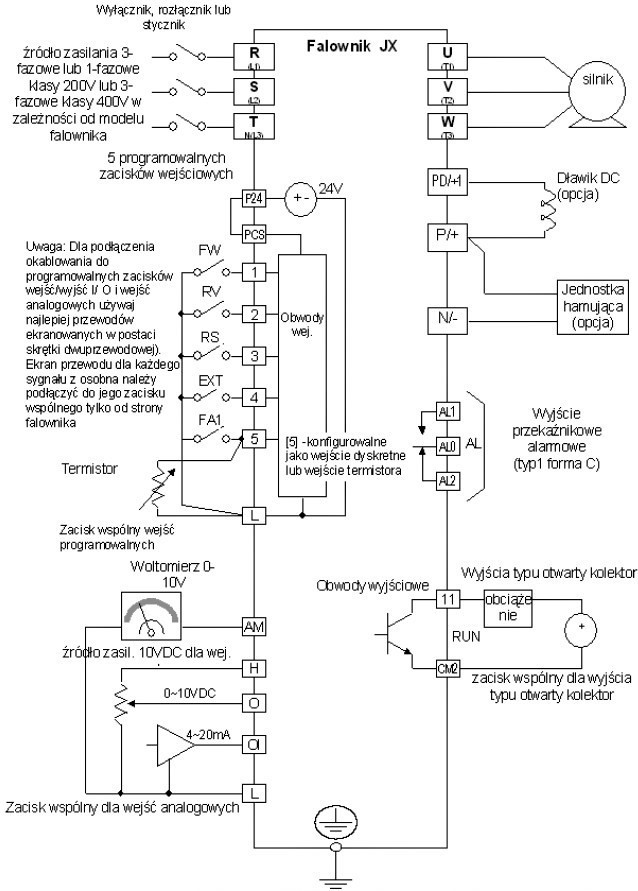

Na podstawie schematu podłączenia przewodów do przemiennika częstotliwości wskaż zaciski, do których należy podłączyć czujnik temperatury wykorzystany do termicznego zabezpieczenia silnika.

Na którym rysunku przedstawiono symbol graficzny będący oznaczeniem napędu łącznika uruchamianego przez obrót?

Na którym rysunku prawidłowo przedstawiono początek sekwencji współbieżnej sieci SFC?

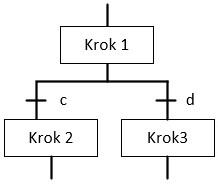

Przedstawione na rysunkach narzędzie służy do montażu

Wskaż element, którym można zastąpić uszkodzony element S1 w układzie, którego schemat przedstawiono na rysunku.

Który przetwornik pomiarowy umożliwia bezdotykowy pomiar temperatury?

Przy doborze przewodów w instalacji elektrycznej nie uwzględnia się

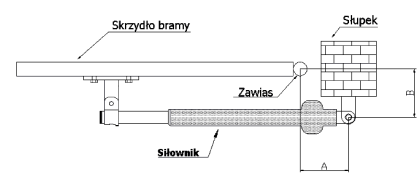

Na przedstawionym rysunku siłownik jest połączony ze słupkiem za pomocą

Element przedstawiony na rysunku to

Urządzenie przedstawione na rysunku to

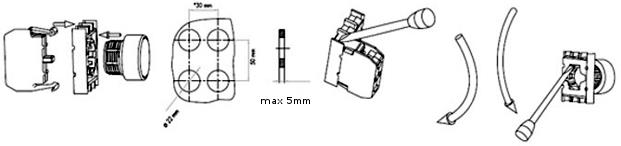

Na podstawie fragmentu instrukcji montażu przycisku sterującego dobierz narzędzie do jego demontażu.

Na podstawie zamieszczonych w tabeli parametrów technicznych enkodera wskaż wartość napięcia zasilania, pozwalającą na jego prawidłową pracę.

| Wybrane parametry techniczne enkodera | |

|---|---|

| Zasilanie | 5 V DC ±10 % |

| Pobór prądu | ≤ 60 mA |

| Prędkość obrotowa | 10 000 rpm |

| Rozdzielczość | 5 ÷ 6000 imp./obr |

| Temperatura pracy | -25 ÷ +100°C |

| Średnica osi | Ø10 mm |

| Średnica obudowy | Ø58 mm |

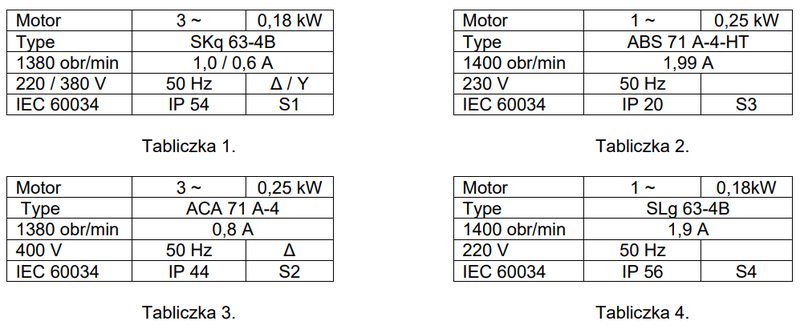

Która z przedstawionych tabliczek znamionowych opisuje silnik elektryczny przeznaczony do pracy ciągłej?

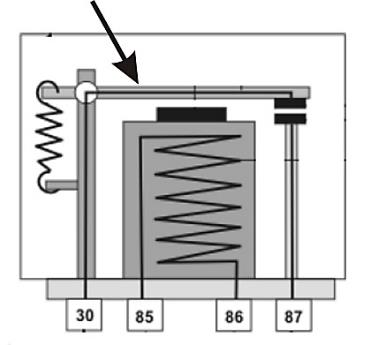

Rysunek poglądowy przedstawia budowę przekaźnika. Strzałka wskazuje