Pytanie 1

Przedstawione na rysunku wypełnienie kartonu ma na celu

Wynik: 19/40 punktów (47,5%)

Wymagane minimum: 20 punktów (50%)

Przedstawione na rysunku wypełnienie kartonu ma na celu

Jaki dokument powinien zostać wydany w przypadku przeniesienia wyrobu gotowego z magazynu A do magazynu B w jednym przedsiębiorstwie?

Transport realizowany pojazdem samochodowym, który jest zarejestrowany za granicą lub przez zagraniczne przedsiębiorstwo, pomiędzy miejscami znajdującymi się na terytorium Rzeczypospolitej Polskiej, nazywa się przewozem

Jaką wartość ma zapas dysponowany, jeśli zapas transportowy wynosi 150 szt., rezerwa 80 szt., a zapas w magazynie to 200 szt.?

Dokumenty stosowane do transportu towarów w kolejnictwie to

Jeśli całkowite koszty składowania w analizowanym okresie wynoszą 8000 zł, a wartość obrotu magazynowego według wydania w tym czasie to 2000 szt., jaki jest wskaźnik kosztów składowania?

Przedstawiony piktogram informuje, że mamy do czynienia z materiałem

Informatyczny system, który do planowania potrzeb materiałowych opiera się na informacjach o stanie zapasów, strukturze produktu, wymaganym terminie dostaw oraz cyklu produkcji, to

Które dane zawiera dokument PZ, na podstawie którego wypełniono przedstawioną kartotekę magazynową?

| KARTOTEKA MAGAZYNOWA | ||||||||

|---|---|---|---|---|---|---|---|---|

| Przedsiębiorstwo handlowe MIS ul. Pogodna 112, 80-365 Gdańsk | Nazwa: dezodorant roll'n Indeks: DD. 135-13 Jednostka miary: sztuka | |||||||

| L.p. | Data | Symbol i nr dokumentu | Jednostkowa cena netto (zł) | Ilość (szt.) | Wartość (zł) | |||

| przychód | rozchód | zapas | przychód | rozchód | ||||

| 1. | 02.06.2018 | PZ 434 | 3,50 | 100 | — | 100 | 350 | — |

| 2. | 03.06.2018 | WZ 452 | 4,20 | — | 60 | 40 | — | 252 |

Korzystając z podanego wzoru, oblicz wskaźnik rotacji zapasu w dniach, jeżeli w ciągu roku (360 dni) popyt wyniósł 42 000 kg, a średni zapas wynosił 2 100 kg

Wrzd = Wz / Sp * 360 gdzie: Wrzd - wskaźnik rotacji zapasu w dniach, Wz - średni poziom zapasu, Sp - popyt na zapas. |

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Pierwsze trzy cyfry w standardzie EAN-13 odnoszą się do

Który z dokumentów zawiera informacje takie jak: nazwa firmy, numer dokumentu, data jego sporządzenia, magazyn, z którego towar został wydany, dział, do którego towar jest przekazywany, nazwa, ilość, cena jednostkowa oraz wartość towaru, podpis osoby, która sporządziła dokument, a także podpisy osoby wydającej oraz przyjmującej zapas?

Przy realizacji zamówienia odbioru jakościowego towaru, co należy sprawdzić?

Który z systemów informatycznych wykorzystywany jest do zarządzania relacjami z klientami?

Jakie cechy wyróżniają rytmiczną organizację procesu produkcji?

Gdy na różnych etapach dystrybucji danego towaru bierze udział wiele podmiotów, takich jak hurtownie i detaliści, mówimy o kanale dystrybucji

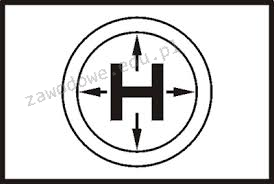

Przedstawiony na opakowaniu znak graficzny oznacza

Proces technologiczny, w ramach którego materiał niepełnowartościowy i uszkodzony został wykluczony z dalszej obróbki, pozwala na rejestrację

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Odpady z plastiku należy wrzucać do pojemników w kolorze

Podczas organizowania transportu ładunków, zwłaszcza tych o dużych rozmiarach lub ciężkich, niezbędne jest ustalenie trasy przejazdu przez

Na ilustracji jest przedstawione skanowanie kodu kreskowego z zastosowaniem skanera

Aby wyprodukować jedną lampkę nocną, zgodnie z wymaganiami konstrukcyjnymi, potrzebne będą: 1 sztuka obudowy, 1 sztuka klosza, 1 sztuka przewodu zasilającego, 1 sztuka przełącznika; 12 sztuk śrubek oraz 6 sztuk nakrętek. Z uwagi na 10% zapas bezpieczeństwa, ile części należy dostarczyć z magazynu do produkcji 100 lampek?

Jakiego rodzaju kanał dystrybucji wykorzystuje firma, gdy pomiędzy producentem a klientem znajduje się tylko jeden pośrednik?

Czym jest spis z natury?

Która z niżej podanych grup charakteryzuje zadania ekologistyki?

| Grupa 1 | Grupa 3 |

|

|

| Grupa 2 | Grupa 4 |

|

|

Znak informujący, że produkt nie był testowany na zwierzętach w fazie badań, to znak

W jednym kartonie znajduje się 20 butelek, a na jednej palecie jest 34 kartony. Ile miejsc paletowych w magazynie powinno zostać zarezerwowanych dla 4 080 butelek?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Zgodnie z zasadami BHP, drabiny powinny spełniać określone kryteria. Które z wymienionych kryteriów nie odnosi się do drabin?

Wyznacz liczbę sztuk towaru zamówionego przez klienta, jeśli w magazynie dostawcy znajduje się 220 sztuk towaru, w transporcie 50 sztuk, a po zrealizowaniu zamówienia w magazynie pozostanie 60 sztuk tego towaru?

Która metoda wydawania towarów z magazynu uwzględnia datę przydatności produktu?

W systemie numerycznym kodu kreskowego GS1, dwie, trzy lub cztery cyfry umieszczone w "()" wskazują na

Średni czas załadunku towaru za pomocą wózka widłowego do jednego pojazdu wynosi 1 godzinę i 30 minut. Jaki jest wskaźnik wykorzystania czasu pracy wózka widłowego, jeśli średnio w ciągu 24 godzin załadunek odbywa się w przypadku 12 pojazdów samochodowych?

Jakie będzie roczne ratio wydatków na utrzymanie powierzchni magazynowej, jeśli objętość użytkowa magazynu wynosi 2 500 m3, a jego powierzchnia użytkowa sięga 400 m2, przy rocznych kosztach magazynowania równych 280 000,00 zł?

Tor wodny, który prowadzi do nabrzeża, jest określany jako

Jeśli aktualny zapas końcowy wynosi 2 900 sztuk, sprzedano 2 260 sztuk, a dostawy wyniosły 960 sztuk, to ile wynosił zapas początkowy?

Osoba odpowiedzialna za transport maszyn rolniczych za granicę musi dołączyć instrukcję wysyłkową, przygotowaną po jej otrzymaniu i zaakceptowaniu?

Rodzaj składowania, który umożliwia natychmiastowy dostęp do każdej jednostki ładunkowej w magazynie, określa się mianem składowania