Pytanie 1

Który z podanych materiałów na ostrza narzędzi skrawających pozwala na toczenie stali z najwyższą prędkością skrawania?

Wynik: 22/40 punktów (55,0%)

Wymagane minimum: 20 punktów (50%)

Który z podanych materiałów na ostrza narzędzi skrawających pozwala na toczenie stali z najwyższą prędkością skrawania?

Zabierak chomątkowy jest wykorzystywany do przekazywania momentu obrotowego na

W trybie jakim realizowane są ruchy pomocnicze lub nastawcze w obrabiarkach CNC?

W trybie AUTOMATIC operator nie ma możliwości

Jaki przyrząd obróbczy jest głównie stosowany w procesie obróbki elementów na frezarkach i umożliwia cykliczne lub stałe obracanie obiektu o dany kąt?

W sytuacji, gdy zauważysz nieprawidłowe funkcjonowanie obrabiarki CNC, które może stanowić zagrożenie dla osób lub doprowadzić do uszkodzenia maszyny, należy bezzwłocznie

Która z wymienionych funkcji pomocniczych "M" oznacza zakończenie programu z powrotem do jego początku?

Przy procesie obróbczej High Speed Cutting konieczne jest ustawienie

Liniał krawędziowy wykorzystywany jest przy weryfikacji

Aby zmierzyć średnicę wałka Ø28±0,01, jaka metoda pomiarowa będzie odpowiednia?

Możliwość obróbki powierzchni czołowej tarczy o średnicy 1200 mm występuje na tokarce

Do zadań związanych z obsługą oraz konserwacją układu hydraulicznego maszyny CNC nie należy

Bezpośrednim wskaźnikiem zużycia ostrza narzędzia tokarskiego jest

W jakim dokumencie opisano błędy układu sterowania oraz ich możliwe przyczyny w obrabiarce CNC?

Funkcja gwintowania G33 wymaga

Jakiej czynności nie przeprowadza się przed toczeniem powierzchni o kształcie stożkowym?

Jaką liczbę wartości korekcyjnych mają wiertła używane w obrabiarkach CNC?

Funkcja gwintowania G33 wymaga określenia współrzędnej Z oraz

Zużyte chłodziwo w postaci emulsji wodno-olejowej można

Aby w programie NC zmienić kierunek interpolacji kołowej z ruchu zgodnego z ruchem wskazówek zegara na przeciwny, funkcję G02 należy zastąpić funkcją

Cykle stałe są wykorzystywane na przykład do programowania

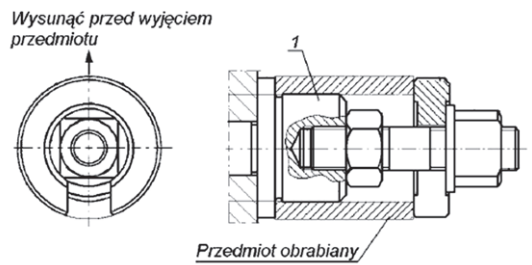

Przy użyciu oprzyrządowania przedstawionego na rysunku przedmiot obrabiany jest ustalany i mocowany przy pomocy

W sekcji programu kontrolnego kod G91 oznacza

Na rysunku przedstawiono ustalenie i zamocowanie przedmiotu obrabianego

Aby wykonać zęby w kole ślimakowym (ślimacznicy), powinno się użyć

Który instrument jest wykorzystywany do określenia grubości zębów kół zębatych na średnicy podziałowej?

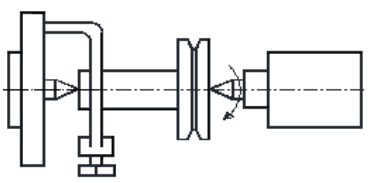

Na rysunku przedstawiono sposób ustalenia i zamocowania przedmiotu obrabianego na tokarce w

Obróbkę powierzchni w kształcie wzoru można przeprowadzić na tokarce

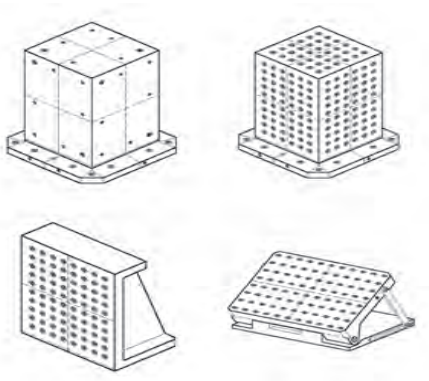

Krążek stalowy o średnicy O200 x 30 mm należy zamocować do obróbki czołowej na frezarce przy użyciu

Jakie narzędzie należy zastosować do pomiaru wałka o średnicy ϕ16h7(-0,018)?

Podzielnicę wykorzystuje się przy procesie frezowania

Jaką wartość ma posuw wiertła w mm/min przy danych parametrach: prędkość skrawania vc = 30 m/min, średnica wiertła D = 10 mm, posuw na obrót fo = 0,1 mm/obrót? Należy przyjąć, że π = 3

Pryzmę magnetyczną najczęściej wykorzystuje się do ustalania oraz mocowania

Jakie urządzenie wykorzystuje się do pomiaru średnicy wałka ø20+0,03?

Na rysunku przedstawiono sposób mocowania tulei na tokarce za pomocą trzpienia

W systemie sterowania CNC funkcja G90 oznacza

Zapis PN-EN ISO 6411-B2,5/8, stosowany na rysunkach technicznych, oznacza

Elementem służącym do zmiany kierunku ruchu mechanicznego sań wzdłużnych przy zachowaniu kierunku obrotu wrzeciona jest

Obrabiarka przedstawiona na zdjęciu, to wiertarka

Smar ŁT-41, używany w utrzymaniu maszyn i urządzeń, jest rodzajem środka smarnego