Pytanie 1

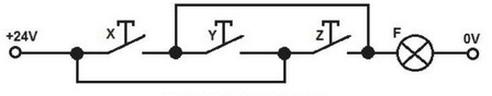

Którą funkcję logiczną F (X,Y,Z) realizuje układ stykowy pokazany na rysunku.

Wynik: 17/40 punktów (42,5%)

Wymagane minimum: 20 punktów (50%)

Którą funkcję logiczną F (X,Y,Z) realizuje układ stykowy pokazany na rysunku.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

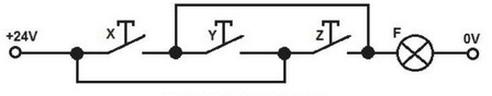

Którą grupę funkcyjną reprezentują przedstawione na rysunkach bloki?

Wskaż system sieciowy, który korzysta z topologii w kształcie pierścienia?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jakiej z wymienionych funkcji nie może realizować pracownik obsługujący prasę hydrauliczną, która jest sterowana przy pomocy sterownika PLC?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Aby uzyskać możliwość regulacji prędkości posuwu napędu wałków, który jest zasilany silnikiem bocznikowym prądu stałego, należy zastosować

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Przy montażu napędów hydraulicznych należy dotrzymać warunków technicznych. Który z warunków jest niewłaściwy?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

W procesie automatyzacji produkcji, jaką rolę pełni czujnik indukcyjny?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Do zobrazowania relacji między elementami i zespołami projektowanej maszyny wykorzystuje się rysunek

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

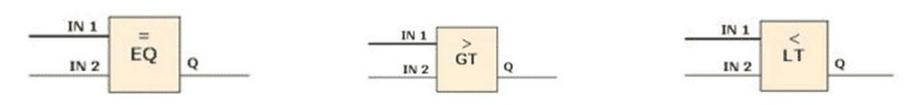

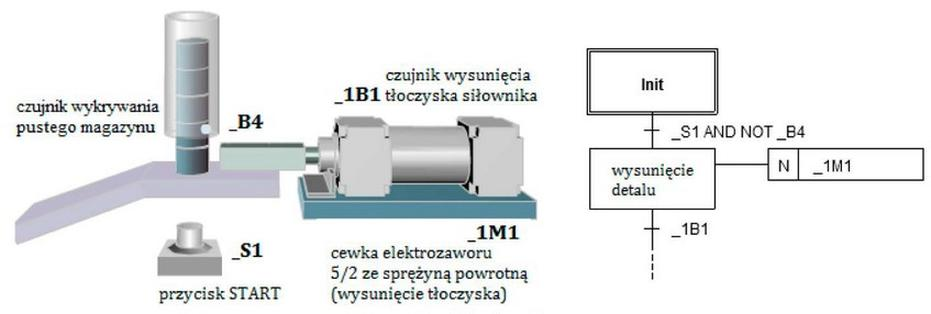

Na rysunku przedstawiono model magazynu grawitacyjnego oraz fragment algorytmu jego działania. W celu przetestowania działania układu należy sprawdzić, czy wysunięcie detalu z magazynu nastąpi, gdy wciśnięty zostanie przycisk _S1 oraz czy

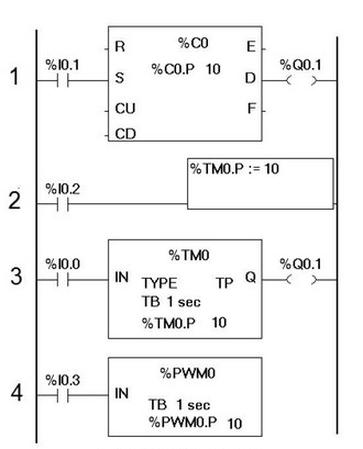

W układzie sterowania realizowanym za pomocą sterownika PLC sygnał z wyjścia Q0.1 sterownika podawany jest na cewkę stycznika. Za pomocą której linii programu zapisanego w języku LD realizowane jest załączanie stycznika na 10 sekund po podaniu 1 logicznej na 10.0?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jak można zmienić kierunek obrotów wirnika silnika bocznikowego prądu stałego bez konieczności przemagnesowania maszyny?

W mechatronicznym urządzeniu uszkodzony został sterownik LOGO 12/24RC. W tabeli przedstawiono producenta informacje dotyczące stosowanych oznaczeń. Które dane odpowiadają uszkodzonemu sterownikowi?

| — 12/24: zasilanie napięciem 12/24 V DC — 230: zasilanie napięciem 115 ÷ 240 V AC/DC — R: wyjścia przekaźnikowe (brak symbolu R - wyjścia tranzystorowe) — C: wbudowany zegar tygodniowy — o: wersja bez wyświetlacza (LOGO! Pure) — DM: binarny moduł rozszerzenia — AM: analogowy moduł rozszerzenia — CM: komunikacyjny moduł zewnętrzny (np. moduły EIB/KNX) — TD: Panel tekstowy |

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

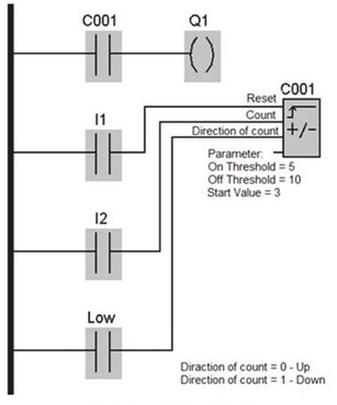

Jaki będzie stan wyjść sterownika PLC realizującego przedstawiony program, jeżeli stan wejścia I1 ulegnie zmianie z 1 na 0, a wejście I2 = 0?

Wskaż prawidłowe stwierdzenie odnoszące się do silnika pokazanego na rysunku.

Jakiego rodzaju silnik elektryczny powinno się wykorzystać do zasilania taśmociągu, jeśli dostępne jest tylko napięcie 400 V, 50 Hz?

Jakim rodzajem linii oznacza się sygnały sterujące wewnętrzne na schematach pneumatycznych?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Ile poziomów kwantyzacji oraz jaka jest rozdzielczość napięciowa przetwornika A/C użytego w urządzeniu mechatronicznym o zakresie pomiarowym 0÷10 V i dokładności 10 bitów?

Jaki czujnik powinien zostać zainstalowany na obudowie siłownika, aby monitorować położenie tłoczyska z magnesem?

Jaka będzie reakcja sterownika, realizującego program przedstawiony na schemacie, na wciśnięcie przycisku zwiernego dołączonego do wejścia I1?

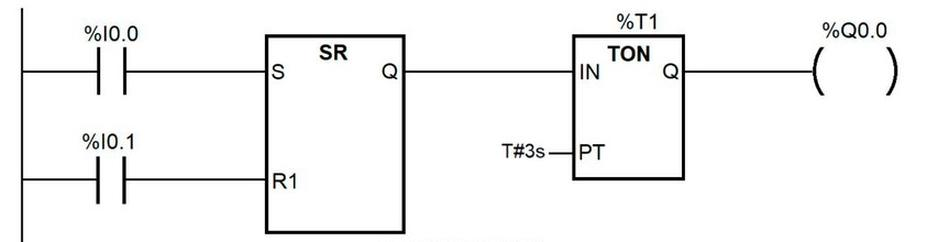

Zgodnie z programem przedstawionym na rysunku wyjście %Q0.0 przyjmie stan 1

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.