Pytanie 1

Przedstawiony znak (białe kontury na niebieskim tle) oznacza

Wynik: 11/40 punktów (27,5%)

Wymagane minimum: 20 punktów (50%)

Przedstawiony znak (białe kontury na niebieskim tle) oznacza

Ustal średni miesięczny koszt magazynowania w trzech magazynach hurtowni obuwia, dysponując następującymi danymi:

| Koszty magazynowania ogółem | Powierzchnia magazynowa |

| Magazyn nr 1 - 1000 zł | 100 m² |

| Magazyn nr 2 - 1100 zł | 100 m² |

| Magazyn nr 3 - 1500 zł | 100 m² |

Jakie są rodzaje odpadów?

Na rysunku przedstawiono

Magazyn wypożyczył 3 owijarki do palet oraz 2 urządzenia do taśmowania na okres 30 dni. Oblicz na podstawie zamieszczonego cennika wartość netto usługi wypożyczenia urządzeń.

| Nazwa urządzenia | Jednostkowa cena netto* zł |

|---|---|

| Rampa mobilna | 100,00 |

| Owijarka do palet | 80,00 |

| Podnośnik stołowy | 50,00 |

| Urządzenie do zgrzewania | 70,00 |

| Urządzenie do taśmowania | 60,00 |

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Pracownik magazynu zajmujący się obsługą komory chłodniczej jest zobowiązany do używania środków ochrony indywidualnej w postaci

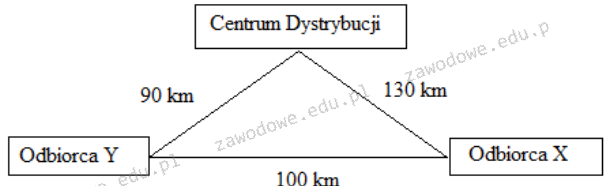

Korzystając ze schematu, oblicz czas dostawy towarów jednym środkiem transportu z Centrum Dystrybucji do odbiorcy X, a następnie do odbiorcy Y. Samochód jedzie ze średnią prędkością 60 km/h, a wyładunek u każdego odbiorcy trwa po 20 minut.

Roczny poziom przyjęć do centrum dystrybucji wynosi 180 000 jednostek towarowych na rok. W roku występuje około 300 dni roboczych. Zapas zabezpieczający wynosi 40% dziennego strumienia dostaw i wynosi

Metoda opierająca się na założeniu, że zapotrzebowanie w nadchodzącym okresie pozostanie identyczne jak w okresie wcześniejszym, nosi nazwę

Biologiczne przetwarzanie odpadów w określonych warunkach z użyciem mikroorganizmów nazywa się recyklingiem

W trakcie załadunku środków ochrony roślin doszło do uszkodzenia opakowania. Szkodliwa substancja dostała się do oka pracownika. Jak powinna wyglądać pierwsza pomoc w tej sytuacji?

Towary o niskiej rotacji w magazynie umieszcza się

Jaki system informatyczny zajmuje się zarządzaniem przepływem informacji, produktów i usług, wspierając całkowite zarządzanie łańcuchem dostaw?

W tabeli przedstawiono kryteria oceny dostawców oraz uzyskane przez nich oceny. Z analizy tych danych wynika, że optymalny będzie wybór dostawcy

| Kryterium wyboru | wskaźnik oceny dostawcy ALFA | wskaźnik oceny dostawcy BETA | wskaźnik oceny dostawcy GAMMA | Wskaźnik oceny dostawcy DELTA |

|---|---|---|---|---|

| Jakość materiału | 21,2 | 16,3 | 27,0 | 22,0 |

| Cena | 12,0 | 13,5 | 9,8 | 12,5 |

| Terminowość | 12,5 | 9,6 | 11,4 | 10,5 |

| RAZEM | 45,7 | 39,4 | 48,2 | 45,0 |

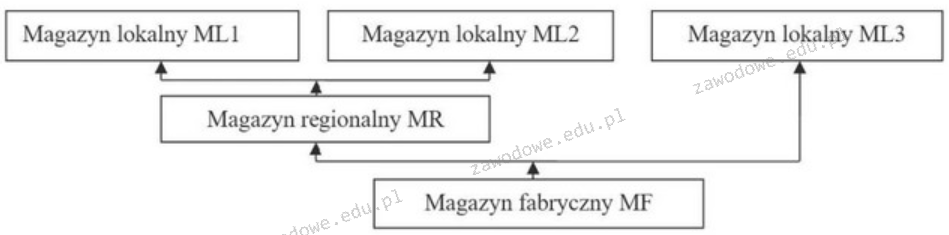

Ilu sztuk wyrobu gotowego brakuje do realizacji prognozy sprzedaży?

| Magazyn | Zapas w szt. | Prognoza sprzedaży w szt. |

|---|---|---|

| ML1 | 20 | 40 |

| ML2 | 10 | 30 |

| ML3 | 10 | 30 |

| MR | 10 | - |

| MF | - | - |

System komputerowy stworzony do zarządzania zasobami dystrybucji to system

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Klient zrealizował zakup 220 sztuk towarów w cenie 35,00 zł/szt. netto. Produkty te podlegają 23% VAT. Jaką całkowitą kwotę brutto będzie zawierała faktura dla klienta?

Powierzchnia składowa magazynu wynosi 14 500 m3. Zwykle w tej przestrzeni znajduje się ładunek o objętości 10 875 m3. Jaki jest średni wskaźnik wykorzystania strefy składowania?

Które towary zostały dostarczone niezgodnie z przedstawionym fragmentem wewnętrznej instrukcji przyjmowania towarów spożywczych do magazynu?

| Fragment wewnętrznej instrukcji przyjmowania towarów spożywczych do magazynu | ||||

INSTRUKCJA PRZYJMOWANIA TOWARÓW SPOŻYWCZYCH DO MAGAZYNU Podczas dostawy towarów należy skontrolować:

Po sprawdzeniu wszystkich warunków należy wypełnić kartę przyjęcia towaru. | ||||

| Nazwa towaru | Prawidłowe oznakowanie produktu* | Temperatura panująca w środku transportu | Rodzaj opakowania | Stan opakowania |

| Lody | TAK/NIE | -20°C | karton | zamknięte i nieuszkodzone |

| Jabłka | TAK/NIE | +3,5°C | skrzynia | nieuszkodzone |

| Jogurty | TAK/NIE | -2,5°C | karton | zamknięte i nieuszkodzone |

| Marmolada | TAK/NIE | +14°C | zgrzewka | nieuszkodzone |

| * niepotrzebne skreślić | ||||

Ile czasu potrzeba na rozładunek jednego pojazdu z 34 paletowymi jednostkami ładunkowymi (pjł) przy użyciu dwóch wózków widłowych pracujących równocześnie, jeśli cykl podstawowy związany z rozładunkiem jednej pjł wózkiem wynosi 1,5 min, a podjazd samochodu pod rampę oraz przygotowanie go do rozładunku zajmie 10,5 minut?

Jaki dokument musi przygotować magazynier, aby zarejestrować przyjęcie zakupionych materiałów do magazynu?

Producent sprzętu kuchennego umieszcza je w kartonach, a następnie formuje w jednostki ładunkowe paletowe (pjł). Na każdej palecie roboty są rozmieszczane w 6 poziomach, a w każdym poziomie znajduje się 8 robotów. Ile pjł z robotami musi dostarczyć producent do hurtowni, która zamówiła 3 840 sztuk?

Analizowana i uśredniona wielkość dostaw lub wartość sprzedaży to

Który z systemów informatycznych wykorzystywany jest do zarządzania relacjami z klientami?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Podstawowy system komputerowy stosowany w prognozowaniu zapotrzebowania na materiały w procesie produkcji?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Co należy uczynić, gdy poszkodowany w wyniku wypadku nie ma wyczuwalnego tętna oraz nie oddycha?

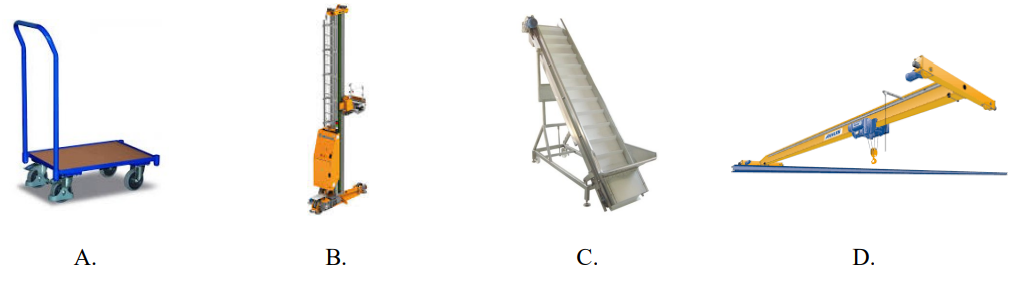

Na którym rysunku przedstawiono urządzenie służące do przemieszczania materiałów sypkich luzem?

Z magazynu wypuszczono 100 sztuk towaru, którego jednostkowa cena sprzedaży netto wynosi 125,00 zł. Jaka będzie wartość brutto faktury na wydane produkty, przy 23% stawce VAT?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jakie oprogramowanie wspiera i automatyzuje procesy związane z zarządzaniem relacjami z klientami?

Na podstawie tabeli ustal miesięczną strukturę kosztów logistyki w przedsiębiorstwie produkcyjnym.

| Rodzaj kosztu | Kwota kosztów (zł) |

|---|---|

| Koszty transportu obcego | 1 500,00 |

| Koszty transportu własnego | 4 000,00 |

| Koszty zapasów | 2 500,00 |

| Koszty funkcjonowania magazynów | 2 000,00 |

W grupie X analiz XYZ dostępny jest asortyment

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jaką wartość ma zapas dysponowany, jeśli zapas transportowy wynosi 150 szt., rezerwa 80 szt., a zapas w magazynie to 200 szt.?

Jeśli przeciętny stan zapasów wynosi 2 500 paletowych jednostek ładunkowych (pjł), a zapotrzebowanie w danym czasie wynosi 5 000 pjł, jaki jest wskaźnik rotacji zapasu w razach?

System produkcji, w którym wyroby są wytwarzane w ustalonym porządku, z zachowaniem stałego interwału pomiędzy kolejnych uruchomieniami lub zakończeniami serii tych samych produktów, dotyczy produkcji