Pytanie 1

Gdy samochód wjeżdża na wzniesienie, obroty silnika rosną, podczas gdy prędkość liniowa pojazdu spada, co może być tego przyczyną?

Wynik: 22/40 punktów (55,0%)

Wymagane minimum: 20 punktów (50%)

Gdy samochód wjeżdża na wzniesienie, obroty silnika rosną, podczas gdy prędkość liniowa pojazdu spada, co może być tego przyczyną?

Wymiana zużytych wkładek ciernych w hamulcach tarczowych powinna zawsze odbywać się w parach?

Większa ilość zaworów ssących w silniku ma bezpośredni wpływ na

Dzięki lampie stroboskopowej możliwe jest wykonanie pomiaru

Do technik defektoskopowych wykorzystywanych w ocenie komponentów nie zalicza się techniki

Jakie narzędzie należy wykorzystać do pomiaru luzu zaworowego?

Elementem jest sprężyna centralna (talerzowa)

Z zamieszczonego obok wydruku z analizy spalin pojazdu wynika, że stężenie tlenu w spalinach wynosi

| RODZAJ PALIWA: Benzyna |

| POMIAR CIĄGŁY: |

| SILNIK T= 0°C ZA ZIMNY obj< 20 CO = 0.76 % obj CO2=12.68 % obj O2 = 3.21 % obj HC = 508 ppm obj λ =1.141 NOx= 120 ppm obj |

Jaki jest łączny koszt wymiany łożyska w kole pojazdu, jeśli cena łożyska wynosi 100 zł, a czas pracy to 1 godzina 12 minut przy stawce za roboczogodzinę równiej 160 zł?

Jaki jest minimalny poziom efektywności hamowania hamulca roboczego, który pozwala na dalsze użytkowanie pojazdu osobowego?

Aby zweryfikować prawidłowość wykonanego serwisu układu przeniesienia napędu, mechanik powinien zrealizować

Podczas przeprowadzania próby drogowej zauważono, że pojazd samoczynnie skręca w lewą stronę. Aby ustalić przyczynę oraz ewentualny zakres naprawy, na początku należy

W pneumatycznym systemie hamulcowym, elementem odpowiedzialnym za przechowywanie sprężonego powietrza jest

Jakim przyrządem pomiarowym powinno się zastąpić badany czujnik ciśnienia oleju, aby potwierdzić jego prawidłowość działania?

Urządzenie (elektryczne lub hydrodynamiczne) wykorzystywane do długotrwałego hamowania pojazdu, stosowane w pojazdach ciężarowych o wysokiej ładowności oraz w autobusach, to

Jednym z powodów, dla których nie następuje ładowanie (włączona czerwona lampka kontrolna ładowania akumulatora) przy pracującym silniku, może być

Pierwszym krokiem przed przeprowadzeniem badania okresowego w Stacji Kontroli Pojazdów jest

Częścią mechaniczną układu hamulcowego jest

Złączenie elementów składowych podłogi w samochodzie osobowym zazwyczaj realizuje się poprzez

Potrzeba regularnej wymiany płynu hamulcowego wynika głównie

W trakcie wymiany wtryskiwaczy konieczne jest również zastąpienie

W pojazdach metalowe żeliwo wykorzystuje się do produkcji

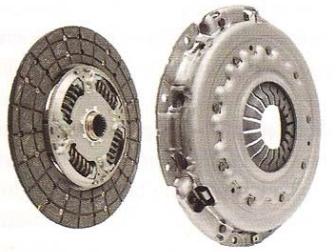

Na rysunku przedstawiono sprzęgło

Sprzęt do wyważania kół w pojazdach jest uzupełnieniem wyposażenia stacji do

Pojęcia takie jak: kąt wyprzedzenia osi sworznia zwrotnicy oraz kąt pochylenia osi sworznia zwrotnicy odnoszą się do układu

Za dostarczenie paliwa do cylindra w silniku Diesla odpowiada

Termostat uruchamia przepływ cieczy chłodzącej do dużego układu

Klient zgłosił pojazd do serwisu z uszkodzonym systemem wydechowym. Pracownik serwisu określił potrzebę wymiany komponentów: kolektora wydechowego za 290 zł oraz tylnego tłumika wydechowego za 150 zł. Czas niezbędny do przeprowadzenia naprawy wynosi 240 minut, a stawka za roboczogodzinę to 80 zł. Jakie będą łączne koszty naprawy?

Podczas demontażu łożysk z uszczelniającym pierścieniem, siłę należy kierować bezpośrednio na

Ciśnienie podciśnienia to ciśnienie, które jest

Aby odkręcić zapieczoną nakrętkę w układzie zawieszenia, należy użyć

Jak przeprowadza się naprawę niewielkiego uszkodzenia opony bezdętkowej?

Przy regulacji geometrii przednich kół pojazdu, w którym można dostosować wszystkie kąty, kolejność przeprowadzania tych ustawień wygląda następująco:

Jaka powinna być minimalna grubość okładzin ściernych klocków hamulcowych?

Po wymianie klocków hamulcowych z przodu pojazdu przeprowadzono jazdę testową, której celem jest ustalenie

W pojeździe z silnikiem ZS obserwuje się nadmierną emisję czarnych spalin. Co jest przyczyną tej sytuacji?

Termin DOHC odnosi się do układu

EGR to skrót oznaczający system

Użycie zbyt bogatej mieszanki paliwowo-powietrznej w silniku skutkuje pokryciem izolatora świecy zapłonowej osadem w odcieniu

Odczuwane wibracje podczas startu pojazdu mogą świadczyć o